Fターム[3C100EE02]の内容

Fターム[3C100EE02]に分類される特許

1 - 20 / 77

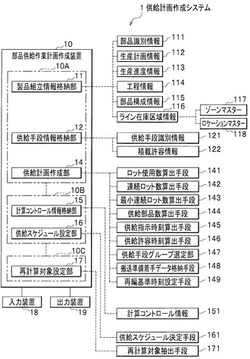

供給計画作成システム

【課題】部品の供給効率を落さず、組立ラインの余剰在庫を抑制しラインサイドを簡素化して生産性及び作業性を向上させた供給計画作成システムを提供すること。

【解決手段】供給計画作成システム1は、複数の部品をロット単位で連続してラインサイド5aまで供給する。供給計画作成システム1は、ラインサイド5aに設けられ部品を組み付けるライン在庫区域070〜183と、部品を積載して供給する供給手段7と、供給手段7を搬送する搬送手段71と、部品構成情報と生産計画情報112とを格納した製品組立情報格納部11と、供給手段識別情報121と積載許容数情報122とを格納した供給手段情報格納部12と、供給手段7に積載する部品の数量及び供給時刻を策定する供給計画作成部14と、を有している。

(もっと読む)

作業支援システム

【課題】作業者が予め定められた各作業を行う際に所定の時間よりも早く次の作業に移った場合に支援動作における作業者のタイムロスをなくし、作業者の移動に合わせて供給手段を作動させて作業効率を向上させる作業支援システムを提供する。

【解決手段】作業者の移動データから生成したマルコフモデルを用いて作業者の行動を予測する予測手段10と、予測手段10によって予測した作業者の行動に基いて、作業者に対して部品、工具その他の必要な物品を供給する供給手段20を、を備える。

(もっと読む)

作業優先順序設定方法及び作業優先順序設定装置

【課題】手直し補修のために製造ラインから降ろされた補修対象品の、遅れ時間の影響の度合いを考慮して、補修作業の優先順序を設定する。

【解決手段】ライン復帰見込み時刻E(k)と、当初の生産進捗計画時刻D(k)との差である、在庫車両のライン復帰時の遅れ見込時間F(k)が大きい順に、補修待ちの補修対象車両に対する、補修作業優先順序を設定する(S7)。この際、補修着手見込み時刻(i)と各補修対象車両の補修作業リードタイム(ii)とから、補修対象車両に対する補修作業優先順序の設定又は更新時における、各補修待ちの補修対象車両のライン復帰見込み時刻E(k)を、適切に把握する。そして、単に下車時間の順序にとらわれず、大幅な遅れ時間の発生が見込まれる補修対象車両の作業優先順序を高めるように、作業優先順序を設定する(S702〜S712)。

(もっと読む)

機械視覚を用いた、手動の組立て作業をエラープルーフ化するためのシステム

【課題】組立て工程中、適切な部品が、提示デバイスから選択されているかどうかを判定するエラー検出視覚システムを提供すること。

【解決手段】1つの実施形態では、提示デバイスは、複数の収納箱を含むラックであり、この場合収納箱は、複数の異なる部品を保持する。視覚システムは、光線を提示デバイスに向かって投射する1つまたは複数の投射デバイスと、作業者が提示デバイスから部品を選択するときに作業者から戻る反射を受け取るカメラなどの検出器とを含む。エラー検出視覚システムは、ビデオカメラの立体対、立体照明の三角測量を用いる視覚、および赤外線飛行時間型距離測定などのさまざま検出工程を使用することができる。

(もっと読む)

作業監視システム

【課題】作業者が携帯する作業者ID情報を記憶した機器に表示部やスピーカを組み込まずに、而も、システムの設置作業が大掛かりにならずに、ピッキング作業の誤りを防止すると共に、部品搬入時における部品搬入作業の間違えを防止する。

【解決手段】作業者に携帯され、作業者ID情報信号を伝送する第1の電界通信用送信機2と、3つの棚板3a、3b、3cそれぞれに引き出し4a、4b、4cが載置される受信用電極5a、5b、5cが設けられる部品収納棚3と、各引き出しに設けられ、引き出しID情報信号を伝送する第2の電界通信用送信機6a、6b、6cと、受信用電極に信号伝送可能に有線又は無線接続される電気通信用受信機7a、7b、7cと、電気通信用受信機に信号伝送可能に有線又は無線接続され、部品収納棚で部品のピッキング作業や部品の搬入作業が正常に行われたか否かを判定する判定装置8とを備えている。

(もっと読む)

作業手順表示方法及び作業手順表示システム

【課題】アニメーション動画のみであっても作業者が複数の部品の脱着作業を容易に理解することが可能な作業手順表示方法及び作業手順表示システムを提供する。

【解決手段】作業手順表示方法及び作業手順表示システム10では、1又は複数の部品の取付け又は取外しを行う作業場面を切り替えて表示し、少なくとも1つの作業場面では、取付け又は取外しの対象部品70、72とそれ以外の部品とを単一色の濃淡で分けて表示し、対象部品70、72における作業部位又は対象部品70、72の移動方向を画面中で強調するマーキング表示74、80を一定の間隔で点滅し、マーキング表示74、80の点滅の後、前記作業部位に対する作業又は対象部品70、72の移動の様子をアニメーション動画で表示し、前記作業部位に対する作業又は対象部品70、72の移動の様子の表示を一定のリズムで行う。

(もっと読む)

不具合解析装置

【課題】不具合の原因を明らかにして、その再発防止を図る。

【解決手段】不具合解析装置1は、複数の作業工程10を有し、かつ複数の作業工程10の下流側に検査工程20が設けられている製造ラインに設置されるもので、複数の作業工程10のうち、所定の作業工程10における作業状態を撮像する撮像手段(固定型カメラ60、小型カメラ70)と、撮像手段で得た複数の映像データを記憶する記憶手段80と、検査工程20で不具合が発見された場合に、記憶手段80に記憶されている複数の映像データの中から、不具合が発生したワークWの所定の作業工程における作業状態が映った映像データを選択する選択手段とを備えたことを特徴とする。

(もっと読む)

作業管理システム

【課題】システム全体を小型化および簡略化することができる作業管理システムを提供することを課題とする。

【解決手段】作業管理システム1であって、ボルトB1〜B4を締め付けるとともに、ボルトB1〜B4を加工したことを示す加工情報を出力する工具10と、各ボルトB1〜B4に配置された工具10を検出し、工具10の位置情報を出力する検出センサ20と、検出センサ20から入力された位置情報と、位置情報が入力されているときに工具10から入力された加工情報とを対応させて表示する表示部32を有する管理装置30と、を備えている。

(もっと読む)

車体生産装置

【課題】位置決めロボットが部品の搬送と部品の治具としての機能を発揮することで、車体である主要組製品を比較的容易に生産できる車体生産装置を提供することにある。

【解決手段】各溶組工程域Enで主要組製品WNを生産し、後段の溶組工程域Enに搬送することを繰り返すことで車体を製造する車体生産装置Aにおいて、溶組工程域Enには、溶組制御をする工程域制御手段30と、部品mをセット位置dに位置決めする位置決めロボット40と、部品mの溶接を行う溶接ロボット50と、部品mを支持する支持台とが配備され、工程域制御手段30は、位置決めロボット40により部品mを取り出しセット位置dへ位置決めし、溶接ロボット50により部品mの溶接を行って主要仮組製品Wnを生産し、次いで、待機位置s0に位置決めロボット40を待機させた後、溶接ロボット50にて主要仮組製品Wnの溶接箇所の増打を行い主要組製品WNが生産される。

(もっと読む)

多機種混流生産方法

【課題】ラインの全長を短くしながら、生産効率を向上できる多機種混流生産方法を提供すること。

【解決手段】多機種混流生産方法では、メインライン2を、設備による作業を優先して行う設備優先エリアと、作業者による作業を優先して行う作業者優先エリアとに分ける。複数の異なる機種のうち組立工数偏差の大きい機種を組み立てる場合には、メインライン2の作業者優先エリアからあふれた偏差作業を、メインライン2の下流側に接続されたテールライン4で集約して行う。

(もっと読む)

ハイブリッド車に搭載されるバッテリーのデータ管理方法

【課題】 組立ラインでハイブリッド車に搭載されるバッテリーにトラブルが発生した場合に迅速に対応することができるハイブリッド車に搭載されるバッテリーのデータ管理方法を提供する。

【解決手段】 バッテリーを他の部品に組み付けてバッテリーアッシーにする時、バッテリーを組み付けたバッテリーアッシーとPDUアッシーを結合してIPUアッシーにする時、バッテリーを組み込んだIPUアッシーを車体に組み付ける時に、夫々バッテリーの有効期限をIPU組付仕様書6とIPUアッシーサーバー4に記憶されているデータに基づいて検査する。バッテリーのシリアルナンバー及び有効期限情報は、車体のフレームナンバーに紐付きで車体組立ラインサーバー5に記憶されている。

(もっと読む)

仕様別全打点情報出力システム、プログラム、及び記録媒体

【課題】

部品表情報、打点情報を組み合わせて、仕様別全打点情報を出力することのてきる仕様別全打点情報出力システム、プログラム、及び記録媒体を提供する。

【解決手段】

打点IDシステム100のシステム本体110は、スポット溶接の被溶接物である結合品番、該結合品番の材質及び板厚及び結合品番が採用される車種を表わす仕様を含む部品表情報と、スポット溶接が行われる各打点毎に付されるとともに自動車の生産会社内の全社ID、各打点毎の前記スポット溶接の結合品番、及び各打点毎の座標値、角度を含む打点情報を記憶する。システム本体110は、部品表情報と、打点情報を組み合わせて、車両の仕様別全打点情報を生成する。システム本体110は車両の仕様別全打点情報を表にして印刷処理を行う出力処理部150を備え、表形式で印刷装置400を印刷する。

(もっと読む)

生産順序再計画システム、生産順序再計画装置及び方法

【課題】遅延車両など、予め計画された生産計画順序の遵守が不可能となった車両が発生した場合に、遅延車両を考慮した生産計画順序を再計画できるようにする。

【解決手段】修正作業工程へ投入される車両を検出する車両通過検知装置4と、車両の修正作業の所要時間が入力される修正作業所要時間入力装置2A、2Bと、生産順序再計画装置1とを備え、生産順序再計画装置1が車両通過検知装置4から修正作業工程へ投入される車両を検出したとの通知を受けると、修正作業所要時間入力装置2A、2Bから入力された修正作業所要時間を基に、組立工程における車両生産順序を再計画する。

(もっと読む)

作業支援システム

【課題】作業者が各工程を容易且つ確実に実施できるように作業を支援する作業支援システムを提供すること。

【解決手段】作業支援システムでは、部品箱の重量を初期化する重量初期化処理を実行する(S14)。次いで、工程に対応した部品をマニュアルから特定して、その部品を示した画像をヘッドマウントディスプレイに表示する(S15)。その後、作業者が手に取った部品を検出し(S16)、作業者が手に取った部品が適切部品か否かを判断する(S17)。適切部品ではないと判断された場合には(S17:NO)、警告表示をする(S18)。一方、適切部品であると判断された場合には(S17:YES)、その適切部品に対応した組み立て方法を表示する(S20)。

(もっと読む)

生産設備

【課題】ワークの種類や仕様等に対応した作業情報を各作業工程で的確に指示できると共に、比較的簡易な構成で安価に構築できる生産設備を提供する。

【解決手段】IDタグが取付けられたワークが搬送装置の入口部に搬送されると、ワークのIDタグに記録されている、ワークに関する情報が読取器で読み取られ、読取器から情報伝送部SWを介して、これと対向位置にある擬似IDタグDIDWに複写される。この擬似IDタグDIDWは、ワークが作業エリアに搬送移動した時点で、移送手段により、情報伝送部S1と対向する位置に移送される。そして、擬似IDタグDIDW(擬似IDタグDID1)に複写された情報は情報伝送部S1によって読み取られ、情報伝送部S1から作業エリアの作業指示装置に伝送される。作業指示装置は、情報伝送部S1から伝送された情報に基づいて、作業エリアでワークに施す作業を作業者に指示する。

(もっと読む)

工程管理システム及びICタグ

【課題】処理手段を搭載したICタグなどの識別媒体を有効利用することで生産活動に関する情報流通の促進を図る。

【解決手段】各工程には、PC4〜9とICタグリーダライタ10〜15が設置される。ICタグ2には、前工程PC4から送信された各工程において車両の計測の良否条件を含む品質情報を記憶するメモリとCPUが搭載されている。工程に車両が搬入されると、ICタグ2は、前の工程において得られた計測結果を当該工程内PC5〜8に提供する。当該工程における計測作業の結果が送信されてくると、ICタグ2は、受信した作業結果情報と記憶した品質情報とを比較することで良否判定を行い、その結果を内部に記憶すると共に当該工程内PC5〜8に送信する。

(もっと読む)

レーザー発光器を使用した作業要素指示装置

【課題】組付工程等で臨時の作業者等が部材、装置の組み付け箇所の全ての位置や数、順序等の作業要素を理解して作業を行うことが難しく、部材の欠落によりNGとなる課題があった。

【解決手段】レーザー発光器1と、レーザー発光器1の発光方向を変える方向変更モータ2と、レーザー発光器制御部3とを有するレーザーポインター本体4を固定して設置するとともに、レーザー発光器制御部3は、被作業体Wに対する作業要素Pを記憶可能である作業要素記憶装置5と接続しており、レーザー発光器制御部3は、作業要素記憶装置5からの信号を受信して方向変更モータ2及びレーザー発光器1を作動させ、レーザー発光器1の方向を順次変えて被作業体Wの作業位置を同時又は順次照射して作業者に作業位置、作業数、作業順序等の作業要素PをレーザーポイントPとして指示するレーザー発光器を使用した作業要素指示装置による。

(もっと読む)

車体組立装置及び車体組立方法

【課題】より効率的な組立作業を行って生産コストの低下を図る。

【解決手段】車体部品がセットされる治具台車1が移動可能な車体部品搬送経路3を設け、車体部品搬送経路3は、治具台車1に車体部品をセットする部品セット部21と、部品セット部21でセットした車体部品に対して溶接ロボット27,29により溶接作業を行う部品組付部23,25と、部品組付部23,25で溶接完了した車体部品を搬出する部品搬出部33,35,37と、をそれぞれ備える。同一車種の車体部品を連続して生産する際には、部品搬出部33,35,37で車体部品を搬出した後の空の治具台車1を、治具台車格納部17に格納せずに、バイパス部45を通して部品セット部21側に移動させる。

(もっと読む)

生産システム

【課題】作業者が被組付け体に組付け作業を行うに際して必要な情報を短時間で確実に参照することができる生産システムを提供すること。

【解決手段】被組付け体1を搬送すると共に被組付け体1に対する組付け作業が行われる組付けライン3と、前記組付けライン3によって前記被組付け体1と一体的に搬送され当該被組付け体1の生産情報を保持した情報保持部4と、前記情報保持部4から前記生産情報を読み取る読み取り手段5と、前記読み取り手段5を介して受信した前記生産情報に対応する作業情報を表示する表示装置6とを備えた。

(もっと読む)

作業内容出力装置および作業内容出力プログラム

【課題】 取付対象物を被取付体に取付ける取付作業において、不良の発生を効率良く検知して、作業者が適正かつ効率良く、作業工程を実行できるようにする作業内容出力装置および作業内容出力プログラムを提供する。

【解決手段】 作業内容出力装置は、作業内容を示す案内情報を記憶する記憶手段と、案内情報を出力する出力手段と、被取付体に対して、実行された作業工程に対応する作業部位における不良の有無を確認するための状態確認信号を送信する送信手段と、被取付体から送信される信号であって、状態確認信号に対する応答信号に基づいて、作業部位における不良の有無を判断する判断手段と、作業部位において不良有りと判断したとき、その作業部位に対して実行された作業工程を特定し、その特定された作業工程に対応する作業内容を示す案内情報を抽出する案内情報抽出手段とを有する。

(もっと読む)

1 - 20 / 77

[ Back to top ]