Fターム[3C269BB05]の内容

数値制御 (19,287) | 目的、目的を達成するための改良点 (2,252) | 処理速度、動作速度の向上 (281)

Fターム[3C269BB05]に分類される特許

1 - 20 / 281

レーザ加工方法、装置及びプログラム

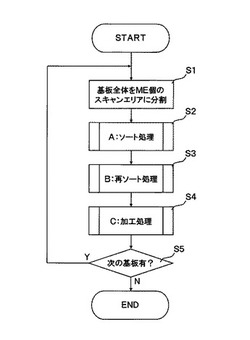

【課題】加工経路を最短にした場合であっても、熱による穴径のバラツキ量を最小限に抑え、加工品質を向上させる。

【解決手段】レーザ光を走査させる前記プリント基板を複数のスキャンエリアに分割し(S1)、スキャンエリア内の穴あけの順番を走査経路の距離が最短となるように並べ替え(S2)、並べ替えられた穴のうち、第N番目の穴と第N+1番目の穴(ただし、Nは、「1≦N≦あける穴の最大数−1」の整数)との距離が予め設定された閾値未満と判断され、かつ第N+1番目の穴が前記あける穴の最大数でないと判断された場合、第N+1番目の穴と第N+2番目の穴との順序を入れ替え(S3)、N番目の穴と入れ替えられた第N+1番目の穴との距離が閾値未満と判断された場合、第N番目の穴を加工した後、予め設定された放熱時間Tだけ加工を停止させ、その後、加工する(S4)。

(もっと読む)

自動プログラミング装置および自動プログラミング方法

【課題】簡単な操作で、回転軸を含む多軸制御による加工機での面取り加工面に近似した直交3軸制御による加工機での面取り加工の工具経路を生成し、操作時間が短縮でき加工能率が向上する自動プログラミング装置および自動プログラミング方法を得る。

【解決手段】加工領域形状データと予め記憶されている加工条件データとに基づいて工具パスデータを生成する際に基準とする基準点列の形状データを生成する基準点列生成部121と、基準点列の形状データと予め記憶されている加工条件データおよび使用工具データとに基づいて面取り加工工具が面取り加工を施しながら通過する際の工具位置を決定するための工具基準位置データを生成する工具基準位置生成部122と、工具基準位置データと予め記憶されている使用工具データとに基づいて面取り加工工具の工具パスデータを生成する工具パス生成部123とを備える。

(もっと読む)

並列分散処理方法および並列分散処理装置

【課題】

CAMシステムではツールパス生成処理を実行する際に全ての領域のツールパス生成を順列処理しており,処理時間が長くなる。加工順序制約のある加工工程においてもツールパス生成処理時間を短縮することを課題とする。

【解決手段】

CAMシステムにおいて素材から製品へ加工するための複数の加工工程のツールパスを生成する、複数のCPUを搭載した処理装置における並列分散処理方法であって、加工前の素材形状を表す素材CADデータと、加工後の製品形状を現す製品CADデータと、加工工程別の加工領域を表す加工領域データを使用して、加工順序を算出し、加工順序の算出結果から、加工順序の制約がなく並列処理可能な複数の加工領域を抽出し、それぞれの加工領域におけるツールパス生成処理に対しCPUを割り付けて並列分散処理を行う。

(もっと読む)

多点検査・施工装置と方法

【課題】多数の箇所を検査・施工することができ、時間を短縮することができ、ツールの種類を追加又は変更した場合でも、装置全体の再構築が不要である多点検査・施工装置。

【解決手段】固有のツール番号I2が設定され、検査・施工位置でワーク1を検査・施工する複数のツール装置12と、検査・施工順序I1、検査・施工位置座標P及びツール番号I2を含む検査・施工情報Aを出力する管理装置16と、検査・施工位置座標P及びツール番号I2を含む指令信号Bを出力する制御装置15と、指令信号Bを位置決め装置20及びツール装置12に通信する通信ネットワーク18と、指令信号Bの検査・施工位置座標Pにツール番号I2に相当するツール装置12を位置決めする位置決め装置20とを備え、位置決め後に指令信号Bのツール番号I2に相当するツール装置12により、位置決めされた検査・施工位置においてワーク1を検査・施工する。

(もっと読む)

モーター制御装置、ロボットハンド、ロボット及びモーター制御方法

【課題】回転軸の速度制御をしながらトルク限定値を超えないトルクで回転させるモーターの制御装置を提供する。

【解決手段】モーター5の回転軸5aの回転状況を検出する回転検出器19が出力する角度データ信号24及び回転速度信号29を用いてモーター5を制御する。回転軸5aの速度指令27と回転速度信号29とを用いて回転軸5aの回転速度と速度指令27との差に対応するトルク指令信号37を出力する速度制御部31と、回転軸5aに加えるトルクの最大値を示すトルク限定値を設定する限定値設定部46と、トルク指令信号37により駆動される回転軸5aのトルクをトルク限定値以下に制限するトルク限定制御部38と、を備える。

(もっと読む)

工作機械、制御装置、プログラム及び工作機械による加工方法

【課題】暖気運転の時間をなくすか短縮することができる工作機械、制御装置、プログラム及び工作機械による加工方法を提供する。

【解決手段】工作機械1は、ワークWを把持する主軸71を回転可能に支持する主軸台72が載置され、X軸方向に移動する第2X軸スライド部91と、工具Trを保持する工具台100と、X軸方向には移動しないドグと、第2X軸スライド部91に対して不動である検出部と、制御部300と、を備える。制御部300は、検出部の検出に基づき検出時の第2X軸スライド部91のX軸座標を取得し、第1の検出時のX座標と第1の検出時後の第2の検出時のX座標との差をX軸方向における熱変位量として算出し、熱変位量に応じて補正量を取得し、工具の目標位置に補正量を加味した位置に第2X軸スライド部91を移動させる。

(もっと読む)

通信システム、制御装置、通信装置、制御方法、通信方法、及びプログラム

【課題】 伝送遅延を考慮するのみでは、フィードバック制御を行う周期を最速化することが困難であった。

【解決手段】 制御装置は、通信を介して所定の動作を実行する複数の駆動装置を制御する制御装置であって、複数の駆動装置のそれぞれが信号を受信して当該信号に応じて動作を実行できる状態となるまでの駆動準備時間と、複数の駆動装置のそれぞれと制御装置との信号の伝送に要する伝送遅延とを取得し、駆動準備時間と伝送遅延とに基づいて、複数の駆動装置を制御するための信号を当該複数の駆動装置へ送信する順序を決定し、決定した順序に基づいて、複数の駆動装置へ信号を送信する。

(もっと読む)

工具経路算出装置、工具経路算出方法、及び加工装置

【課題】研削工具(砥石)を持つ加工装置の制御に係わり、工具の磨耗に対処して好適な経路を算出し、費用等を抑える。

【解決手段】本工具経路算出装置10は、加工装置20での研削中に工具に生じる磨耗を考慮した経路を算出する機能を有する。処理部201は、被削材と工具との組合せについて、(1)第1の研削加工(試加工)の結果データに基づき、研削諸元値と工具磨耗量との関係情報を含むデータをDB50に格納する処理と、(2)第2の研削加工(実加工)を行うためのNCデータ52を生成する際に、当該研削諸元値と、DB50とをもとに、第2の研削加工の工具磨耗量を算出する処理と、(3)工具の磨耗を考慮しない経路に対し、上記第2の研削加工の工具磨耗量を反映して補正した工具の経路を算出する処理とを行う。

(もっと読む)

異常判定装置、駆動装置及びロボット装置

【課題】異常判定をより短時間に行う。

【解決手段】被駆動部を駆動する駆動装置を動作させる動作電流の電流値を複数の動作パターンを有する駆動装置の動作に応じて検出する検出部と、検出部によって検出された電流値と、動作パターンごとに関連付けて予め設定された動作電流の許容範囲とに基づいて、駆動装置の動作が異常であるか否かを判定する判定部とを備える。

(もっと読む)

コーナ部の許容内回り量による速度制御を行う数値制御装置

【課題】補間前加減速と補間後加減速を併用している場合でも、コーナ部の内回り量を許容内回り量以下にする。

【解決手段】指令解析部10は加工プログラムを解析し実行形式に変換し、補間前加減速部12は速度制御を行い、補間処理部14は補間処理を行い各軸へ移動指令を出力し、各軸用補間後加減速処理部(X軸用補間後加減速処理部16X,Y軸用補間後加減速処理部16Y,Z軸用補間後加減速処理部16Z)は移動指令に対して補間後加減速処理を行い、各軸サーボ(X軸サーボ18X,Y軸サーボ18Y,Z軸サーボ18Z)は補間後加減速処理後の移動指令に基づきそれぞれサーボ制御を行い、位置,速度,電流のフィードバックを行って各軸サーボモータを駆動制御し、補間前加減速部12が許容内回り量によるコーナ部速度計算部20およびコーナ部速度ゼロ保持時間計算部22を備えたコーナ部の許容内回り量による速度制御を行う数値制御装置。

(もっと読む)

ロボットシステム

【課題】スリット光の予測投影領域を最適化することによってロボットによるワークの取出作業の速度および精度を向上させることができるロボットシステムを提供すること。

【解決手段】実施形態の一態様に係るロボットシステムは、投影部と撮像部と予測投影領域決定部と投影位置検出部とロボットとを備える。投影部は、ワークが載置される載置領域へスリット光を投影して所定の移動方向へ移動させる。撮像部は、ワーク上を移動するスリット光を順次複数回撮像する。予測投影領域決定部は、撮像された画像を移動方向と交差する交差方向へ横断し、画像における交差方向の中央に近いほど移動方向と平行な方向の長さが長くなるように、画像におけるスリット光の予測投影領域を決定する。投影位置検出部は、予測投影領域の中からスリット光の投影位置を検出する。ロボットは、検出された投影位置に基づいてワークを把持する。

(もっと読む)

機械の移動部の制御方法及びプログラム

【課題】様々なタイプの機械において共通の計算を行え、計算量の少ない制御方法等を提供する。

【解決手段】互いに相対的に移動可能な主軸頭2及びテーブル3を備えた機械において、幾何学的な誤差を補償するための補償値が適用された複数の指令値を用いてこれらの移動を制御するにあたり、主軸頭2側における回転軸の有無ないし有る場合のつながり順番を示す第1インデックスと、テーブル3側における回転軸の有無ないし有る場合のつながり順番を示す第2インデックスとを有し、第1インデックスの示す回転軸の有無ないしつながり順番に従ってテーブル3の座標系における指令値をマトリックス演算して第1ベクトルを求めると共に、第2インデックスの示す回転軸の有無ないしつながり順番に従って主軸頭2の基準ベクトルをマトリックス演算して第2ベクトルを求め、第1ベクトルと第2ベクトルを合算する。

(もっと読む)

工作機械の加工制御方法

【課題】加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供すること。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

(もっと読む)

工作機械及び工作方法

【課題】回転速度を指定した主軸の回転指令を実行する場合に生じる待ち時間の影響を低減し、工作時間を短縮することができる工作機械及び工作方法を提供する。

【解決手段】マシニングセンタは、加工プログラムから取得した命令が回転速度を指定した主軸5Aの回転命令である場合、主軸5Aの回転を開始するが、主軸5Aの回転速度が回転速度閾値に達するのを待つことなく、加工プログラムの次の命令の取得及び実行を行う。その後、マシニングセンタは、加工プログラムから切削移動命令を取得した場合、主軸5Aの回転速度が回転速度閾値に達したか否かを判定した後に、主軸5Aをワークへ近接させる切削移動を開始する。またマシニングセンタは、回転命令にて指定された回転速度に所定割合Aを乗じた値を回転速度閾値とし、主軸5Aの回転速度を判定する場合に回転速度閾値との比較を行う。

(もっと読む)

数値制御装置

【課題】工作機械において特別指令の入力時点からそれに応じた動作が実行されるまでの応答性を向上しつつ、加工形状の誤差を抑制する。

【解決手段】数値制御装置2は、ツールパスのうち補間対象点の前後に亘る補間区間のみを当該補間対象点における微分値の変化が連続的な変化となるように局部補間するパス局部フィルタ16と、移送対象物の加減速条件と局部補間後ツールパスとに基づいて媒介変数時間関数を求める媒介変数時間関数導出部18と、指令入力装置122に特別指令が入力された場合には、その特別指令の内容に応じて基準単位時間の長さを調整した新たな基準時刻を導出し、その基準単位時間毎の各移送軸についての移送量を求めてその移送量を特定周期毎の指令パルスとするパルス補間部22とを備える。

(もっと読む)

工作機械用制御装置

【課題】工作機械で生じる熱変位量を算出処理する処理負担を軽減するとともに処理速度の低下を回避し、しかもワークの加工精度向上を実現する工作機械用制御装置を提供すること。

【解決手段】逐次解析制御部110、事前解析制御部120、補正値算出部130、変化量算出部140及びモード切換部150を備え、工作機械Mの構成部分に発生する熱変位量に基づいて補正された加工プログラムを実行して工作機械Mを動作させ、ワークWに対する高精度な加工を実現する工作機械用制御装置100。

(もっと読む)

多軸工作機械の幾何誤差補正システム。

【課題】短時間で多軸工作機械の幾何誤差を同定・補正することができる多軸工作機械の幾何誤差補正システムを提供する。

【解決手段】マシニングセンタMの幾何誤差補正システムSは、主軸頭2に取り付けられたタッチプローブ、テーブル3に設置されたターゲット球、制御装置21、トラニオンユニット5、主軸頭2を並進させるための各サーボモータ、および、クレードル4、テーブル3を回転させるための各サーボモータ等によって構成されており、複数の条件にて回転駆動軸の割出動作を行い、各割出条件におけるターゲット球の中心座標をタッチプローブにより計測し、それらの計測結果に基づいて、隣り合う軸間に存在する幾何誤差を同定、補正する。また、回転駆動軸の割出動作を行う際には、回転駆動軸を、オーバーシュート位置に最短距離で割り出した後に割出開始位置に割り出すようになっている。

(もっと読む)

切削条件設定装置

【課題】工作物Wの材質の変更や工具5の磨耗の進行がおきても、正確なびびり安定限界線図を短時間に作成し、それを用いて切削能率の高い切削条件設定ができる切削条件設定装置92を提供する。

【解決手段】所定工具5aで基準工作物W0を切削したときの基準比切削抵抗Kfa0と基準びびり安定限界線図をNC装置9のデータ記録部922に記録し、所定工具5aの磨耗状況を累積工具磨耗率ηa0としてデータ記録部922に記録する。実切削時の比切削抵抗Kfabと基準比切削抵抗Kfa0と累積工具磨耗率ηa0を用いてρ=Kfab/(ηa0・Kfa0)を演算し、基準びびり安定限界線図の臨界切込み深さLkをρで除することで実びびり安定限界線図を演算・作成する。実びびり安定限界線図を用いて、びびりが発生しないで最大能率となる切削条件を設定する。

(もっと読む)

位置補正装置およびレーザ加工機

【課題】移動装置の位置決め制御の精度の向上と加工速度の向上とを両立できる位置決め装置およびレーザ加工機を提供すること。

【解決手段】座標平面におけるレーザビームBの加工予定軌跡と目標軌跡との間で距離の最も近い2点の組が探索され、その2点間の各々の距離が算出される。算出された各々の距離に基づいて加工予定軌跡を作るための指令が補正されるので、加工予定軌跡を目標軌跡に近づけることができる。これらの処理は被加工物WにレーザビームBを照射する前に実行されるので、レーザ加工時における移動装置の位置決め速度(移動速度)を低下させることなく移動装置の位置決め制御の精度を向上できる。また、変位にヒステリシスをもつピエゾアクチュエータ等の移動装置であっても、ヒステリシスを考慮した補正ができる。

(もっと読む)

工作機械

【課題】被加工物を、容易に、且つ、短時間で測定して、当該被加工物を高精度に加工することができる工作機械を提供する。

【解決手段】主軸14に装着された工具TとワークWとを水平方向及び上下方向に相対的に移動させて、ワークWを工具Tにより加工する工作機械において、主軸14を回転可能に支持すると共に、上下方向に移動可能に支持されるサドル12と、ワークWを非接触で測定するワーク測定器30と、サドル12の側面に設けられ、ワーク測定器30を測定位置P1と退避位置P2との間で搬送する搬送装置15と、ワーク測定器30の測定結果に基づいて、ワークWに取付不良及び形状不良があるか否かを判定した後、この判定結果に応じて、工具T及びワークWの移動を制御するNC装置20とを備える。

(もっと読む)

1 - 20 / 281

[ Back to top ]