Fターム[3C269EF70]の内容

数値制御 (19,287) | プログラムの作成、管理 (3,117) | プログラムの作成に関する特徴 (739) | 形状モデルの利用生成 (296) | 素材形状を利用するもの (59)

Fターム[3C269EF70]に分類される特許

1 - 20 / 59

自動プログラミング装置および自動プログラミング方法

【課題】簡単な操作で、回転軸を含む多軸制御による加工機での面取り加工面に近似した直交3軸制御による加工機での面取り加工の工具経路を生成し、操作時間が短縮でき加工能率が向上する自動プログラミング装置および自動プログラミング方法を得る。

【解決手段】加工領域形状データと予め記憶されている加工条件データとに基づいて工具パスデータを生成する際に基準とする基準点列の形状データを生成する基準点列生成部121と、基準点列の形状データと予め記憶されている加工条件データおよび使用工具データとに基づいて面取り加工工具が面取り加工を施しながら通過する際の工具位置を決定するための工具基準位置データを生成する工具基準位置生成部122と、工具基準位置データと予め記憶されている使用工具データとに基づいて面取り加工工具の工具パスデータを生成する工具パス生成部123とを備える。

(もっと読む)

工作物の機械加工のシミュレーション

【課題】切削部および非切削部を有する切削ツールによる工作物の機械加工をシミュレートするための、コンピュータ実施方法を提供する。

【解決手段】工作物および切削ツールの軌道を表すモデル化されたボリュームを提供するステップ(S10)と、切削ツールの衝突掃引を決定するステップ(S20)であって、衝突掃引は、切削ツールが軌道をたどる場合に、切削ツールの非切削前部によって掃引されるボリュームを表す、ステップ(S20)と、決定するステップ(S20)に従って工作物との衝突をテストするステップ(S30)と、を含む方法により、切削ツールによる工作物の機械加工のシミュレーションを向上させる。

(もっと読む)

並列分散処理方法および並列分散処理装置

【課題】

CAMシステムではツールパス生成処理を実行する際に全ての領域のツールパス生成を順列処理しており,処理時間が長くなる。加工順序制約のある加工工程においてもツールパス生成処理時間を短縮することを課題とする。

【解決手段】

CAMシステムにおいて素材から製品へ加工するための複数の加工工程のツールパスを生成する、複数のCPUを搭載した処理装置における並列分散処理方法であって、加工前の素材形状を表す素材CADデータと、加工後の製品形状を現す製品CADデータと、加工工程別の加工領域を表す加工領域データを使用して、加工順序を算出し、加工順序の算出結果から、加工順序の制約がなく並列処理可能な複数の加工領域を抽出し、それぞれの加工領域におけるツールパス生成処理に対しCPUを割り付けて並列分散処理を行う。

(もっと読む)

回転工具の実切削距離算出方法、実切削距離算出のためのコンピュータプログラム、切削力予測方法及び工具経路修正装置

【課題】大型の被削物であっても実切削距離を高精度に算出することができるようにする。

【解決手段】被削物を切削する回転工具の実切削距離を算出する回転工具の実切削距離算出方法であって、工具による加工前の被削物の形状、工具の切れ刃形状、及び工具の送りによる移動経路の情報を含む所定データを入力するデータ入力ステップと、データ入力ステップの後、工具の切れ刃を仮想的に複数の微小な刃に分割して仮想の微小切れ刃を生成する微小切れ刃生成ステップC1と、仮想の微小切れ刃が所定の微小角度回転する毎に、被削物を切削しているか否か判定し、切削していると判定されたときには、微小角度の回転によって移動する上記微小切れ刃の移動距離を求め、この移動距離を切削加工開始時点から順次積算して実切削距離を得る実切削距離算出ステップC4〜C8とを含むことを特徴とするものである。

(もっと読む)

複数部品からなるプレス成形品の最適分割位置決定方法及び装置

【課題】本発明は薄板をプレス成形して形成された複数の部品を接合して構成される製品における、該製品における最適な分割位置を決定する方法及び装置得る。

【解決手段】本発明の最適分割位置決定方法1は、薄板をプレス成形して形成された複数の部品を接合して構成される製品における、該製品における最適な分割位置を決定する方法であって、製品CAD情報の分割可能領域内において分割位置候補を複数設定し、分割位置候補のひとつで製品を分割した場合の各部品の展開形状を計算し、該展開形状に必要な余裕代を設ける余裕代展開形状を計算し、各余裕代展開形状を含む最小の板材寸法を計算し、該板材寸法等から全部品の合計材料費を計算し、他の分割位置候補についても同様に合計材料費を計算し、材料費が最小になるような分割位置候補を最適分割位置として決定することを特徴とするものである。

(もっと読む)

自動プログラミング装置および方法

【課題】加工形状の位置入力の手間が省け、さらに素材形状や加工形状間の関連した寸法・位置調整を容易にするための素材形状と加工形状又は加工形状間への依存関係を与える手間も省ける自動プログラミング装置を提供する。

【解決手段】加工形状入力手段が、素材形状から定義済みの加工形状を除去した加工素材形状を生成・記憶する加工素材形状生成手段と、加工形状の寸法・位置情報を入力する加工形状入力手段と、加工形状の種類に応じたその特定方向の位置を寸法・位置情報と加工素材形状から決定し位置を決定するための基準となった加工素材形状上の部位に対応する素材形状または定義済みの加工形状の部位と加工形状とに依存関係を設定する加工形状配置決定手段と、寸法・位置情報を修正した際に修正した加工形状に依存する加工形状も配置修正しさらに配置修正した加工形状に依存する加工形状も同様に配置修正することを繰り返す加工形状連動修正手段を含む。

(もっと読む)

加工データ生成システム、ソルバプログラム

【課題】加工工程決定、ツーリング決定、切削条件決定の各機能を有機的に結合し、CADデータを入力として穴加工のNCデータを一貫生成する。

【解決手段】加工データ生成システムは、加工データ生成手段21を中核とし、加工工程決定手段22、ツーリング決定手段23、切削条件決定手段24、統合データベース25等から構成される。加工データ生成手段21は、製品形状の中から個々の穴の形状を抽出する。加工工程決定手段22は、統合データベース25を参照して要求面粗度や要求精度を満足する個々の穴の加工工程を決定する。ツーリング決定手段23は、加工シミュレーションを行い、個々の穴加工の最適ツーリング形態を決定する。そして、加工データ生成手段21は、アプローチ経路とリトラクト経路を順次決定し、個々の穴加工の部分NCデータに切削条件決定手段24によって決定される最適切削条件を付与し、統合NCデータを生成する。

(もっと読む)

加工パスの生成方法及び加工方法

【課題】製品設計の3次元CADモデル(以下3D−CADと称する)から,割り落とすことが可能な形状を自動判断し,その割り落とす加工方法の加工パスを自動生成し,製品の加工時間を短縮し,工具摩耗を低減できるようにする。

【解決手段】素材の一部を切削により削除する加工パスを生成する加工パス生成方法を、設計情報を用いて素材の削除する領域を素材に対して第1の方向から切削加工する第1の加工パスを作成する第1の加工パス生成工程と、設計情報を用いて素材の削除する領域を素材に対して第2の方向から第1の方向の側の面よりも下の部分を切削加工する第2の加工パスを作成する第2の加工パス生成工程とを有して構成した。

(もっと読む)

動作プログラムの自動生成プログラムおよび装置

【課題】カメラ等の画像データ入力装置を作業ヘッド近傍に備えることなく、簡易に且つ正確に動作プログラムを作成することができる自動生成プログラムおよび装置の提供。

【解決手段】作業ヘッドを作業対象物に対して相対移動させて所望の作業を行わせるための動作プログラムを自動生成するプログラムであって、作業対象物または領域の形状データを入力可能とする基準データ入力画面を表示する第1のステップと、作業対象物または領域の画像データを読み込む第2のステップと、前記読み込んだ画像データの歪みを補正する第3のステップと、前記補正された画像データを背景として移動経路を指定可能とする移動経路入力画面を表示する第4のステップと、前記入力画面で指定された移動経路に基づき動作プログラムを自動生成する第5のステップと、を有することを特徴とする自動生成プログラムおよびそれに関する装置。

(もっと読む)

工作機械の制御システム

【課題】事前に工作機械の最適な切削送り速度を算出して、工具経路と算出した最適な切削送り速度とを工作機械の駆動部に直接出力し、ワークと工具とを、工具経路に沿って工具経路の各部における最適な切削送り速度で相対的に移動させる。

【解決手段】形状データに基づいて、工具経路を含むCLデータを生成するCLデータ生成部32と、CLデータを記憶するCLデータ記憶部33と、工作機械4の駆動部6の駆動能力に関する駆動能力データを予め記憶している駆動能力データ記憶部34と、CLデータと駆動能力データとに基づいて、CLデータの工具経路の各部における切削送り速度データを生成する切削送り速度データ生成部35と、切削送り速度データを記憶する切削送り速度データ記憶部36と、CLデータと切削送り速度データとを駆動部6に出力する制御部42とを備える。

(もっと読む)

工具経路作成方法及び工具経路作成装置

【課題】加工姿勢の変更に対して無駄なく適切な加工条件で工具経路を作成できる工具経路作成方法及び工具経路作成装置を提供する。

【解決手段】所望の形状データに基づいて被加工物Mの加工姿勢を変更して除去加工する場合、加工姿勢を変更する直前の被加工物の加工に用いた工具T2により、加工姿勢で行った工具による全加工工程を仮想的に繰り返して仮想工具経路データP30、P31を作成し、仮想工具経路データに基づいて作成された加工形状データを用いて加工姿勢の変更後の工具経路データP32、P33を作成する。

(もっと読む)

オフラインティーチング方法

【課題】溶接システムにおけるオフラインティーチングを、操作の熟練を要することなく、高精度で、実施することができるオフラインティーチング方法を提供する。

【解決手段】

溶接線方向をY方向、被溶接材1の面に垂直の方向をZ方向、Y方向及びZ方向に垂直の方向をX方向とする3次元直交座標系を設定する。そして、前回のステップから現ステップを向く前段座標系として、XAYAZAの座標系Aを設定し、現ステップから次順のステップを向く後段座標系として、XBYBZBの座標系Bを設定する。よって、前回のステップから現ステップまでの溶接線セグメントはYA方向となり、現ステップから次順のステップまでの溶接線セグメントはYB方向となる。このワークを基準とする座標係で溶接線を規定し、オペレータがこのワーク座標上で、トーチ移動量を指定する。

(もっと読む)

加工シミュレーション装置及び方法

【課題】切削加工シミュレーションにおいて、加工傷の発生状況とその発生メカニズムとに関する定量的な分析を支援する各種の特性量をより直感的に把握できる加工シミュレーション装置及び方法を得ること。

【解決手段】工具の種別及び形状を示す工具データ6及び工具の移動軌跡を示す工具移動軌跡データ7に基づいて切削加工をシミュレートして被加工物の形状を示す被加工物形状データ8を生成する切削形状処理部2と、切削加工の過程における被加工物の加工面上の着目点について、着目点の創成に関与した特性量を、被加工物形状データ8、工具データ6及び工具移動軌跡データ7に基づいて算出する工具移動特性量算出部4と、被加工物形状データ8に基づいて生成された、予め定められた視線方向に沿った被加工物の投影イメージに、特性量を重畳してディスプレイデバイス9に表示させる切削形状表示部3とを有する。

(もっと読む)

加工シミュレーション装置および最適工程決定装置

【課題】データ量の増大を抑制し、被加工物の形状をより高精度にシミュレーションすることが可能な加工シミュレーション装置および最適工程決定装置を提供することを目的とする。

【解決手段】加工シミュレーション装置20,120は、被加工物形状記憶手段11と工具情報更新手段21とを備える。被加工物形状記憶手段11は、基準平面Stに所定間隔Tsで配置された複数の点Psにそれぞれ関連付けられた工具情報に基づいて被加工物Wと工具の掃引形状を取得し、当該掃引形状により被加工物Wの加工面Swを表現して記憶する。工具情報更新手段21は、工具による加工により点Psにおける加工面Swの高さが低下する場合に、加工面Swを加工する工具の工具情報を被加工物形状記憶手段11の点Psに関連付けて更新する。

(もっと読む)

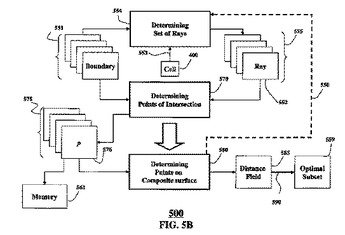

機械加工シミュレーションを最適化するためのシステム及び方法

本発明の実施の形態は、工作物のボリュームから、掃引されたボリュームのセットを除去することによって実施される工作物の機械加工のシミュレーションを最適化する方法で、ボリュームはセルのセットに分割され、各セルにこのセルと交差する掃引されたボリュームのサブセットを表す距離フィールドのサブセットを関連付けるステップであって、掃引されたボリュームのサブセットの少なくとも一部はセルの複合サーフェイスを形成する関連付けるステップと、セルに少なくとも1つの方向からこのセルに入射する光線のセットを当てるステップと、距離フィールドのサブセットの或る距離フィールドを選択して、セルと関連付けられた最適サブセットに含めるステップであって、距離フィールドによって表される掃引されたボリュームの境界は、複合サーフェイス上に位置する交点において少なくとも1つの光線と交差する選択して含めるステップとを含む方法である。  (もっと読む)

(もっと読む)

加工シミュレーション装置および加工シミュレーション方法

【課題】演算処理時間を短縮できる加工シミュレーション装置および加工シミュレーション方法。

【解決手段】工具配置手段241は、工具移動経路における点列のうち第一位置P(1,1)に工具を配置する第一工程、点列のうち第一位置P(1,1)から工具の相対移動方向に少なくとも点列の一点を超えるよう設定された距離を隔てた第二位置P(1,3)に工具を配置する第二工程、点列のうち第一位置P(1,1)と第二位置P(1,3)との間である第三位置P(1,2)に工具を配置する第三工程の順に実行する(S12,S17)。そして、形状更新手段242は、各工程のそれぞれの処理の後に、被加工物の形状を更新する処理を実行する(S15)。

(もっと読む)

材料取り合わせシステム

【課題】組み合わせの良い割り付けを先取りする割り付け計算法で後半の割付け結果を改善する。

【解決手段】割り付け対象製品を2以上のグループに分割するグループ分け手段21と、各グループに属する製品について、材料に対する製品の組み合わせの良い割り付けを先取りする割り付けを実行する第一仮割り付け手段22と、仮割り付けが終了したグループについて、各グループの後半の割り付け結果を解体する部分解体手段23と、解体されて未割り付けとなった製品を集めて新たなグループを作り、この新たなグループに属する製品について、任意の割り付け方法を使用して割り付けを行う第二仮割り付け手段24と、全てのグループの割り付け済みの製品とそれを割り付けた材料とを示す割り付け結果を出力する割り付け結果出力手段25とを備えた。

(もっと読む)

最適工程決定装置とその方法、NCデータの作成支援装置およびその方法

【課題】全ての加工工程の種類において回転軸の全割出角度についての演算を行うことなく、演算処理時間を大幅に短縮することができる最適工程決定装置および最適工程決定方法を提供する。

【解決手段】所定刃径の工具について、回転軸の全割出角度について演算することにより、当該所定刃径の工具による最適工程候補を算出する。この最適工程候補に含まれる有効割出角度を抽出する。そして、他の刃径の工具についての最適工程候補を算出する際には、有効割出角度のみについて演算を行う。

(もっと読む)

最適工程決定装置および最適工程決定方法

【課題】演算処理を短縮することができる最適工程決定装置および最適工程決定方法を提供する。

【解決手段】登録されている工具を複数の刃径グループに分割して(S3)、それぞれの刃径グループ毎に加工工程を演算処理する(S5〜S14)。そして、刃径グループ別工程を統合することにより、最適工程を決定する(S17)。

(もっと読む)

ネスティング装置

【課題】 隣接辺共通化形態と間隔付与形態との利点を生かし、欠点を少なくして、歩留りの向上、加工時間短縮、加工の安定性が得られるネスティングが行えるようにする。

【解決手段】 ネスティングを行う設定配置規則Rとして、隣接辺共通化規則Raと、間隔付与配置規則Rbと、上記両規則Ra,Rbを条件によって使い分ける併用規則Rcとを設ける。隣接辺共通化規則Raは、隣り合って配置される部品図形Mの隣接辺につき、一方の部品図形Mにおける工具表示部の外周を示す辺に、他方の部品図形Mにおける部品板材表示部Mtの外周を示す辺を重ねる。間隔付与配置規則Rbは、隣り合って配置される部品図形Mの間に間隔を開ける。

(もっと読む)

1 - 20 / 59

[ Back to top ]