Fターム[3F027DA12]の内容

Fターム[3F027DA12]に分類される特許

41 - 60 / 83

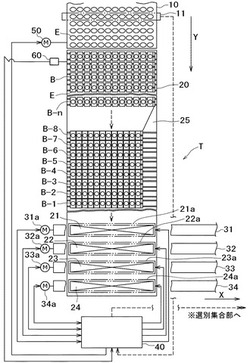

卵の処理装置

【課題】 何らかのトラブルが発生した場合でも装置全体を停止させることなく効率的な処理を行なうことができ、また、例えば、下流側の処理工程で段取り変更を行なう必要が生じた場合でも、操業を継続しながら段取り変更も実施することのできる卵の処理装置を提供する。

【解決手段】 制御手段40は、一部の分配コンベアへ卵Eを移載させず、卵Eを移載させるべき残りの他の分配コンベアが複数の場合、搬送されてくる各バケットBを無端搬送コンベア20の搬送方向最上流側の移載手段から順に下流側の移載手段に割り付け、最下流側の移載手段に割り付けられたバケットBの直後のバケットBを、再び最上流側の移載手段に割り付ける。

(もっと読む)

搬送モジュール、並びに、搬送装置

【課題】装置構成がコンパクトで、物品の搬送方向を迅速かつ任意の方向に変更可能な搬送モジュール、並びに、当該搬送モジュールを備えた搬送装置の提供を目的とする。

【解決手段】搬送装置1は、搬送モジュール50を主搬送経路2の中途に設けた構成とされている。搬送モジュール50は、複数の搬送セル60を2次元に配した構成とされており、そのそれぞれにモータ内蔵ローラ80が設けられている。各モータ内蔵ローラ80は、旋回軸を中心として旋回可能とされている。各搬送セル60のモータ内蔵ローラ80は、物品の搬送経路にあわせて旋回する。

(もっと読む)

搬送装置及び搬送設備

【課題】コンベヤにより物品を搬送する場合に運転パターンが変更されても容易且つ迅速にシステムの変更を行なうことができる搬送装置を提供する。

【解決手段】搬送装置1は、搭載された搬送物Mを搬送するためのベルト1’と、ベルト1’を駆動する駆動装置2と、ベルト1’上の搬送物を検出するセンサ3,6と、駆動装置2の回転を制御するインバータ5と、インバータ5の作動を制御する制御装置9とを備え、且つ前記センサ3,6から制御装置9に与えられた信号及び制御装置9に設けられたディップスイッチにより設定された運転パターンを基に適宜インバータ5に指令を与えて駆動電力を制御することにより駆動装置2を駆動し或は停止させるよう構成した。

(もっと読む)

ワーク搬送装置

【課題】パレットを用いることなく、ワークを精度良く且つ効率的に搬送する。

【解決手段】軌道を異にする第1搬送テーブル51および第2搬送テーブル61により、共通の給材位置と共通の除材位置との間でワークを交互に搬送するワーク搬送装置20Aであって、ワークがセットされる第1搬送テーブル51およびこれを支持する第1テーブル支持部材52から成る第1テーブルユニット43と、ワークがセットされる第2搬送テーブル61およびこれを支持する第2テーブル支持部材62から成る第2テーブルユニット44と、給材位置と除材位置との間で、第1テーブルユニット43と第2テーブルユニット44とを同時に且つ交互に移動させる移動手段45と、移動手段45による移動途中で、ワークを含む第1テーブルユニット43の軌道およびワークを含む第2テーブルユニット44の軌道を相対的に変更する軌道変更手段とを備えた。

(もっと読む)

放出供給部を有するコンベヤアセンブリ、このようなコンベヤアセンブリを有する書類処理ライン、および製品放出方法

【課題】製品を放出するために適した放出供給部を有するコンベヤアセンブリであって、処理している間、製品が間違って放出されたり、詰まってしまったり、遅延の理由となる他の製品処理を妨げることを防止するコンベヤアセンブリを提供する。

【解決手段】上流ベルトコンベヤ2は、排出端部2aによって、下流ベルトコンベヤ3の供給端部3aに連結され、 排出端部2aは、排出端部リターンプーリ10aによって画定され、供給端部3aは、供給端部リターンプーリ11aによって画定され、排出端部リターンプーリ10aおよび/または供給端部リターンプーリ11aは、二つのリターンプーリ10a,11aの間の放出開口を形成するために、各コンベヤ2,3の搬送面に平行な面内でコンベヤ2,3の搬送方向Tに沿って移動可能に配置されている。

(もっと読む)

無人搬送台車制御システム

【課題】異常が発生した無人搬送台車を速やかに復帰させることにより、搬送効率を向上させる。

【解決手段】搬送台車に入力された入力信号が異常イベントログである場合(ステップS2:Yes)には、経路探索コントローラは、搬送台車の経路を閉鎖する(ステップS4)。そして、異常判定部が復帰ログ記憶部の復帰ログを参照して、当該異常イベントログに係る異常が自動復帰可能な異常か否かを判断する(ステップS6)。これにより、搬送台車に生じた異常が自動復帰可能であると判断された場合(ステップS6:Yes)には、搬送台車の初期化による再稼動が行われ(ステップS7)、閉鎖していた経路が開放される(ステップS8)。また、搬送台車に生じた異常が自動復帰不可能であると判断された場合(ステップS6:No)には、マニュアル復帰表示部に、作業者によるマニュアル復帰が必要である旨が表示される(ステップS10)。

(もっと読む)

アキュームレーションコンベヤ装置

【課題】容器を先入れ、先出しすることができる小型のアキュームレーションコンベヤ装置を提供する。

【解決手段】容器Aを搬送する入口コンベヤ1に、一対のサイドガイド4を設けた幅広のアキュームレーションコンベヤCを接続し、その搬出端部に出口コンベヤ3を接続する。アキュームレーションコンベヤCを容器搬送方向に複数に分割し、その格分割コンベヤに容器の滞留を検出する入口センサおよび出口センサを設ける。処理装置の故障により、出口コンベヤ3上に容器Aが滞留し、出口コンベヤ3の供給端部上において停止する容器Aに後続の容器Aを当接させて容器Aを順次停止させ、最下流の分割コンベヤの搬出端部から順に容器Aを貯留させると共に、出口センサが貯留容器Aを検出した際に、その分割コンベヤを低速運転に切換え、入口センサが貯留容器Aを検出した際にその分割コンベヤを停止させて、最下流の分割コンベヤから順に容器Aを貯留させる。

(もっと読む)

搬送制御システム

【課題】安価、且つ、生産性高く、混在した状態で供給される複数種類の部材を処理する。

【解決手段】搬送制御システム1は、混在した状態で供給された複数種類の部材を到着順に取り出し可能な部材取出口2と、部材取出口2から取り出された部材を一時的に格納可能なバッファ部3と、部材取出口2又はバッファ部3から部材を取り出し、制御部6により設定された搬送先に部材を搬送する搬送装置4a,4bと、部材取出口2とバッファ部3内における部材の格納状況、及び搬送装置4a,4bの稼働状況に従って、部材取出口2とバッファ部3との間で部材の取り出し元、部材を使用する生産設備5a,5bとバッファ部3との間で部材の搬送先を決定し、搬送装置4a,4bによる部材の搬送処理を制御する制御部6とを備える。

(もっと読む)

コンベア駆動制御装置

【課題】アキュームコンベアから多列コンベアに供給する、単位時間当たりの容器の供給量を一定にする。

【解決手段】フィラ・キャパからランダム状態で送り出された複数列の容器は、アキュームコンベア部110,多列コンベア部120,コンバイナ130により搬送され次第に列幅が狭められて直列の一列状態となり、単列コンベア群140を通ってラベラ20に送られる。アキュームコンベア112上の撮影領域Sを撮影カメラ210にて撮影し、画像処理演算することにより、撮影領域Sに存在する容器本数、更には計測領域K(=2×S)に存在する容器群の本数を演算する。各容器群が、アキュームコンベア112から多列コンベア121に搬出される際には、容器本数が多いときにはアキュームコンベア速度を減速し、容器本数が少ないときにはアキュームコンベア速度を増速する。これにより多列コンベア121に搬出される、単位時間当たりの容器の数が均一になる。

(もっと読む)

鋼板搬送制御方法および装置

【課題】新たに距離トラッキングセンサを設置することなく、鋼板同士が衝突する可能性もなく、搬送テーブルの占有率を上げて鋼板を搬送する鋼板搬送制御方法および装置を提供することを目的とする。

【解決手段】ラインシャフト駆動方式の搬送テーブル上の鋼板を、前記テーブル間に配置した鋼板位置センサの信号によって搬送または停止させる鋼板搬送制御方法において、前記テーブル間の所定位置に、移動可能な次鋼板前詰開始用センサを設置し、該次鋼板前詰開始用センサが鋼板の尾端を検出した時点に、次鋼板の搬送を開始する。

(もっと読む)

自動搬送システム

【課題】簡易な構成で荷の搬送ずれを検知することができる自動搬送システムを提供する。

【解決手段】搬送ずれを検知しようとする自動搬送設備の次の経路の制御盤からの搬送要求情報を受け取っているか否かを確認し(S3)、搬送要求情報を受け取っているのに自動搬送設備により搬送中であることを示す搬送データが存在しない場合には(S4)、管理コンピュータが管理するデータに対して実際の荷が余っている状態の搬送ずれが発生していると判断し、搬送要求情報を受け取っていないのに自動搬送設備により搬送中であることを示す搬送データが存在する場合には(S7)、管理コンピュータが管理するデータに対して実際の荷が足りない状態の搬送ずれが発生していると判断し、異常である旨を表示した後(S5)、搬送ずれを引き起こした原因を排除して復旧を図る(S6)。

(もっと読む)

パイプコンベヤの捩れ検出装置及び捩れ矯正装置

【課題】パイプコンベヤの搬送ベルトの丸められた部分の捩れ状態を精度よく検出することのできる捩れ検出装置とこの捩れを矯正する捩れ矯正装置とを提供する。

【解決手段】往路ベルト11aの丸められた部分の外周側に圧接する矯正ローラ22を複数個とし、かつ、隣接する2つの矯正ローラ22a,22bとを上記搬送ベルト11の走行方向に対して線対称に配置するとともに、上記矯正ローラ22の支持フレーム23に取付けられたローラ軸24にトルク検出手段27を設け、上記ローラ軸24に作用するの捩れトルクから上記往路ベルト11aの捩れ状態を検出する。また、上記ローラ軸24の他端側に取付けられる回動片25と、上記回動片25を回転させる回動片回転手段26とを設け、上記検出された往路ベルト11aの捩れ状態に基づいて上記回動片回転手段26を制御し、上記矯正ローラ22の向きを変更して、往路ベルト11aの捩れを矯正する。

(もっと読む)

物品検査装置

【課題】不良品を表示手段に表示して作業者が不良品を容易且つ確実に特定でき、作業者の負担を軽減し、除去ミスを無くして不良品が後段に流出することを防ぎ、また、製造ラインから不良品だけを取り除くことで生産統計値が合致する。

【解決手段】被検査物を搬送する搬送手段と、搬送手段によって搬送される被検査物を検査する検査手段8と、検査手段8による検査結果と設定条件とを比較して被検査物の良/不良を所定の判定位置で判定する判定手段9と、判定手段9により不良と判定された場合に搬送手段2を停止させる搬送制御手段10とを備える物品検査装置1において、搬送手段2が停止したときに被検査物が停止する位置を予め入力する入力手段7と、この停止位置に基づいて不良品の停止位置を所定の表示状態で表示する表示手段13とを備える。

(もっと読む)

ワーク搬送装置およびワーク搬送方法

【課題】エリア効率がよく、コストを削減できるワーク搬送装置およびワーク搬送方法を提供する。

【解決手段】本発明に係るワーク搬送装置1は、床面に敷設された誘導路2を走行する自走車3と、前記自走車3に連結されて誘導路2から離れることなく、ワークWを積載可能な少なくとも1つの台車4と、前記誘導路2に隣接し、当該誘導路2に停車した台車4にワークWを積載するワーク積載機構5と、前記誘導路2に隣接し、当該誘導路2に停車した台車4からワークWを取り出すワーク取り出し機構6と、を有することを特徴とする。

(もっと読む)

コンベアシステムにおける合流制御装置及び合流制御方法

【課題】各支流コンベアから本流コンベアへ送り込まれる物品の単位時間当たりの送り込み個数の均一性を向上すると共に、搬送効率の低下を回避する。

【解決手段】支流コンベアL(1),L(2)・・・L(n−1),L(n)の待機位置W(1),W(2)・・・W(n−1),W(n)にある物品Pの総数(在荷数)は、在荷有無検出手段A(1),A(2)・・・A(n−1),A(n)によって検出される。本流コンベアLoの受け取り位置U(1),U(2)・・・U(n−1),U(n)を通過する物品Pの通過は、物品有無検出手段B(1),B(2)・・・B(n−1),B(n)によって検出される。待機位置W(1)〜W(n)に物品Pがあり、且つ受け取り位置U(1)〜U(n)における物品Pの通過回数が検出された在荷数に達すると、制御コンピュータCは、支流コンベアL(1)〜L(n)の稼動を許容する。

(もっと読む)

物品の合流制御方法

【課題】本発明は、各副搬送路から主搬送路へ合流される物品の数を均一とする物品の合流制御方法を提供することを目的とする。

【解決手段】主搬送コンベヤ17に、全ての切り出しコンベヤ12からの段ボール2の合流地点より上流の地点から、仮想の微小ゾーン23を設定し、各切り出しコンベヤ12に滞留される段ボール2を1個に制限し、各切り出しコンベヤ12に滞留された段ボール2の横幅により、段ボール2を主搬送コンベヤ17に載置するために必要な微小ゾーン23の枚数を求める。そして、各切り出しコンベヤ12に順に、主搬送コンベヤ17上に、求めた枚数の微小ゾーン23を確保する優先権を与え、優先権を取得した切り出しコンベヤ12は、この切り出しコンベヤ12の合流地点より上流に、空きの連続した前記枚数の微小ゾーン23を確保し、この微小ゾーン23に段ボール2を切り出す。

(もっと読む)

搬送設備

【課題】コントローラの制御を受けて駆動する搬送設備において、異常が発生した場合に、異常前後の結果を見て、異常の原因を特定する。

【解決手段】モータとエアーシリンダ10と、モータ用センサおよびシリンダ用センサと、板ガラス用センサおよびコンベア用センサと、コントローラ10とを備える昇降用コンベア1において、コントローラ10には、第一記憶部11aに、最新の7秒分の入出力信号群のみを更新して記憶させる現在状態記録プログラム91と、異常発生時点において、第一記憶部11aに記憶されている異常発生時点前の7秒分の入出力信号群を第二記憶部11bに複製させると共に、前記異常発生時点後の3秒分の入出力信号群を、前記第二記憶部11bに記憶させる異常状態記録プログラム92と、を備える。

(もっと読む)

被処理物の定量供給方法及びシステム

【課題】比重差が大きい成分で構成されるASR等の廃棄物を定量供給する定量供給方法及びシステムを提供する。

【解決手段】サークルフィーダ7に蓄積された廃棄物2を,最小限の撹拌で所定量ずつ排出して搬送コンベア8の上面に落下させ,搬送コンベア8の上面に積載する。積載された廃棄物2の重量が所定値に達する度に搬送コンベア8を稼動させ,搬送コンベア8の上面端部から廃棄物2を落下させ,搬送コンベア8の下方に堆積させる。このようにして堆積された廃棄物2を炉4内に一定体積ずつ供給する。

(もっと読む)

コンベア装置

【課題】コンベアユニットの駆動を搬送方向の上流側のコンベアユニットにおける搬送状況に応じて加速、減速することができ、高速搬送が可能である。

【解決手段】コンベアを駆動するモータ18を制御する制御回路手段21N1,21N2は、速度データメモリ80、下流側在荷メモリ81及び演算制御部83を有し、速度データメモリ80には、複数個の速度データが記憶されており、下流側在荷メモリ81は、搬送する目的位置のコンベアユニット1より順次上流のコンベアユニット1にカウント数を1つずつ加算して搬送ワークが存在するコンベアユニット1まで、速度データメモリ80に記憶された速度データの数を最大カウント数として記憶されており、演算制御部83は、下流側在荷メモリ81に記憶されたカウント数に対して速度データメモリ80に記憶された速度を読み出してモータ18を駆動する。

(もっと読む)

ローラコンベヤ

【課題】ローラ群を簡単に着脱できるようにして、清掃や部品交換等のメンテナンスを短時間で行ない得るようにする。

【解決手段】機台10の一側方に、複数の駆動軸14が幅方向に並列で回転自在に配設される。各駆動軸14に、駆動磁石24が同心状で一体回転可能に配設される。取着部材32に、駆動軸14と同数のローラ26が物品搬送方向に並列で回転自在に配設されてローラユニット28が構成される。各ローラ26の軸方向の一端部側に、従動磁石36が同心状で一体回転可能に配設される。取着部材32の係合孔30aに、機台10の突部40が嵌挿されるようにしてローラユニット28を機台10に取着する。このとき、駆動磁石24に対して対応する従動磁石36は、磁力が作用可能な所定の間隔で上方に離間する位置に保持される。

(もっと読む)

41 - 60 / 83

[ Back to top ]