Fターム[3J044BA04]の内容

ピストン、ピストンリング、シリンダ (7,336) | 母材料 (767) | 金属 (646) | アルミ、アルミ合金 (217)

Fターム[3J044BA04]に分類される特許

101 - 120 / 217

内燃機関のピストン

【課題】潤滑油の保持特性を良好に維持すると共に、耐スカッフ性及び耐摩耗性を向上させてフリクションの低減を図ことができる内燃機関のピストンを提供する。

【解決手段】スカート部20の少なくともスラスト方向外周面にSnメッキ層30が形成されると共に、Snメッキ層30上にスカート部のスラスト方向中央部分を残して略ロ字状に硬質炭素皮膜40が形成されている。また、硬質炭素皮膜40の上辺縁部40Aは、オイルリング溝18の側壁縁18Aに接している。

(もっと読む)

内燃機関用ピストン及び内燃機関

【課題】ピストン構造の複雑化及び振動・騒音の増大を招くことなく、ピストンスカート部での摩擦損失を低減する。

【解決手段】スカート牽引部42は、その一端部42aが側壁部44−1を介してピストンピンボス部18−1に連結され、その他端部42bが側壁部44−2を介してピストンピンボス部18−2に連結され、その中央部42cが連結部45を介してピストンスカート部16に連結され、その一端部42aと他端部42bとの間でピストンスカート部16側へ湾曲した形状を有する。スカート牽引部42は、ピストンピンボス部18−1,18−2が互いに離れる方向へ変位するのに応じてピストン径方向内側へ変位することで、ピストンスカート部16をピストン径方向内側へ牽引する。スカート牽引部42の曲率はピストンスカート部16の曲率と異なる。

(もっと読む)

内燃機関用ピストン及び内燃機関

【課題】ピストン頂面温度の上昇を抑制するとともにピストンスカート部での摩擦損失を低減する。

【解決手段】ピストン外周部におけるピストンヘッド部14とピストンスカート部16との間にオイルリング溝23が形成されており、ピストンヘッド部14とピストンスカート部16との間にオイルリング溝23に開口するスリット孔24がピストン周方向に沿って形成されている。オイルリング溝23内には、ピストンリングと別部品であり、オイルリング溝23のピストンヘッド部14側の側面23b及びピストンスカート部16側の側面23cの両方を面で押圧することで、ピストンヘッド部14から伝わる熱をピストンスカート部16へ伝える伝熱リング36が装着されている。

(もっと読む)

内燃機関用ピストン

【課題】簡単な構造でピンボスを補強する縦リブに作用するあらゆる力に十分耐えて、ピストン全体の十分な強度と剛性を確保することができる内燃機関用ピストンを供する。

【解決手段】ピストン頂部31の裏面にピンボス34のピン孔中心軸Lpに略垂直な一対の縦リブ35が、一対のピンボス34の各々から両側に延出してピストンスカート33に連結して形成され、一対の縦リブ35間を連結するピン孔中心軸Lpに平行な一対の横リブ36が、ピストンピンの両側に形成される内燃機関用ピストンにおいて、一対の横リブ36の各々から更に縦リブ35間の両外側に延長した各々一対の横延長リブ37が、ピストン周壁32に連結して形成される内燃機関用ピストン。

(もっと読む)

内燃機関のピストン

【課題】ピストンの冷却能力を向上させる。

【解決手段】内燃機関のピストン10において、ピストンヘッド22の裏面に、少なくとも1つの冷却フィン40を取り付けると共に、オイルジェットから吹き付けられた潤滑油を循環させる冷却空洞22Eの内壁からピストン頂面に向かって延びる少なくとも1つの冷却穴22Fを形成し、ここにナトリウム50を封入した後、その開口をプラグ(めくら栓)22Gで閉塞する。そして、冷却フィン40及び冷却空洞22Eによるピストン冷却に加え、冷却穴22F内で液化したナトリウムを熱媒体として、ピストン頂面の熱を冷却空洞22Eに伝達して冷却することで、ピストンの冷却能力を向上させる。

(もっと読む)

内燃機関のピストン

【課題】オイルが積極的に循環せず、あるいは、循環が不十分な場所でのスラッジ生成が抑制された内燃機関のピストンを提供する。

【解決手段】ピストンスカート部の上側に位置するピストン上部の少なくとも一部に、アルカリ性物質からなりスラッジの発生を抑制するためのスラッジ抑制層が形成されている。酸性物質が生成されやすいピストン上部3にスラッジ抑制層SLを形成することで、効率よくスラッジの発生を抑制できる。

(もっと読む)

シリンダブロックおよびその製造方法

【課題】簡単な構成でライナとクローズドデッキ構造のウォータジャケットとを有しており、剛性が高く且つ安いコストで容易に成形することができる構造のシリンダブロックを提供する。

【解決手段】本発明のシリンダブロック1は、ボア孔Hの内周面に配設されるライナLと、このライナの径方向外側に配設されるウォータジャケットWJとを備えてなるもので、円筒状部材2の端部が折り返すように曲げ加工されることにより、ライナLとなるライナ部20の一端部または両端部にウォータジャケットWJを構成し得る空洞部21が一体に形成されており、この円筒状部材2をシリンダブロック成形材料3で鋳包んでなるものである。

(もっと読む)

内燃機関用ピストン

【課題】スカート部のシリンダ内壁に対する摩擦抵抗を,より一層効果的に低減し得る内燃機関用ピストンを提供する。

【解決手段】ピストンPの往復運動時,シリンダ内壁Caに押圧されるスカート部3のスラスト面3aに,ピストンPの運動方向に向かって開口する入口13aを有するオイルポケット13を画成する門形のオイルガイド壁11を多数形成し,スカート部3及びシリンダ内壁Ca間に介在するオイルがピストンPの運動に伴ない前記オイルポケット13に導入されることでスラスト面3a及びシリンダ内壁Ca間に動圧流体軸受が構成されるようにした。

(もっと読む)

耐摩耗補強方法及び摺動構造体

【課題】耐摩耗性を付与するための被膜の作業性が良く、かつ耐摩耗性のバラツキが少ない耐摩耗補強方法及び摺動構造体を提供する。

【解決手段】摺動関係にある部品1,2からなり、一方の部品2の摺動面にはシール部材2bが設けられている航空機用アクチュエータAの耐摩耗補強方法において、シール部材2bと一定の反応性を有するRh(ロジウム)からなるRhめっき膜1fを他方の部品1の摺動面に設ける。

(もっと読む)

摺動材及び流体圧縮機械

【課題】往復動圧縮機や往復動膨張機等の流体圧縮機械に適用可能な摺動材の耐摩耗性を向上させることができ、したがって、摺動材の交換寿命を長くすることができ、さらには、空気中、窒素ガス等の不活性ガス雰囲気中のいずれにおいても従来以上に耐摩耗性を向上させることができ、特に、窒素ガス等の不活性ガス雰囲気中にて用いた場合においては異常摩耗を防止することができる摺動材及び流体圧縮機械を提供する。

【解決手段】本発明の摺動材は、ポリテトラフルオルエチレンを基材とし、充填材の一部に酸化銅粉末を含有しており、この酸化銅粉末の平均粒径は10〜50μm、その充填量は7.5〜20質量%である。

(もっと読む)

ピストンリング

【課題】ピストンリングへのアルミニウム凝着現象を効果的に防止しうるピストンリングを提供すること。

【解決手段】ピストンリング本体と、該ピストンリング本体の上面または下面のどちらか一方、または該ピストンリングの上面と下面の両方に形成される表面皮膜とからなるピストンリングであって、表面皮膜は、耐熱樹脂と該耐熱樹脂中に含有された金属粉末とからなる最表面層と、ピストンリング本体の最も近くに配置され、耐熱樹脂と該耐熱樹脂中に含有された金属粉末とからなる基底層とを少なくとも有し、基底層に含有される金属粉末の含有率が、最表面層に含有される金属粉末の含有率と比較して少ないことを特徴とする。

(もっと読む)

摺動部材被覆組成物、摺動部材及び内燃機関用ピストン

【課題】固体潤滑剤としてポリテトラフルオロエチレン(PTFE)、二硫化モリブデン(MoS2)を用い、固体潤滑剤の配合比を最適化し、低摩擦係数化及び高耐摩耗性化を可能とする摺動部材被覆組成物、摺動部材及び内燃機関用ピストンを提供する。

【解決手段】本発明の実施の形態に係る摺動部材被覆組成物は、樹脂被覆層を形成する被覆組成物であって、該樹脂被覆層を形成する成分が71〜78wt%の耐熱性樹脂からなる結合剤、3〜5wt%のポリテトラフルオロエチレンおよび19〜24wt%の二硫化モリブデンから成り、かつ、レーザー回折散乱式粒度分布測定法により測定した前記ポリテトラフルオロエチレンの平均粒子径が、0.1〜2.0μmの範囲であり、レーザー回折散乱式粒度分布測定法により測定した前記二硫化モリブデンの粒子径が、0.5〜3.0μmの範囲である。

(もっと読む)

摺動用被覆構造

【課題】従来技術に比べて更に潤滑効果を高め、優れた摺動特性を有する摺動用被覆構造を提供する。

【解決手段】金属基材と、該金属基材の表面を覆う潤滑被膜とから成る摺動用被覆構造であって、

上記潤滑被膜は、ポリアミドイミド樹脂を有する耐熱性樹脂と二硫化モリブデン粒子とから成り、上記潤滑被膜中の耐熱性樹脂の重量百分率が52〜84wt%であり、二硫化モリブデン粒子の重量百分率が48〜16wt%であり、かつ、レーザー回折散乱式粒度分布測定法により測定した前記二硫化モリブデン粒子の平均粒子径が0.7〜2.7μmの範囲であり、および

上記金属基材は、中心線平均粗さ(Ra)が0.2〜0.6μmの範囲であることを特徴とする摺動用被覆構造。

(もっと読む)

ピストン

【課題】スカートの摺動面周端部にある潤滑油を摺動面中央部に導くことが可能なピストンを提供する。

【解決手段】ピストン20において、スカート40の摺動面44には、固体潤滑性を有する固体潤滑樹脂層55と、撥油性を有する撥油性樹脂層50のうち、いずれかが面している。摺動面44には、摺動面周端部48から摺動面中央部46に向けて、摺動面中心線Eに対して傾斜を付けて延びており、摺動面周端部48からの潤滑油を摺動面中央部46に導くことが可能な案内溝60が形成されている。撥油性樹脂層50は、案内溝60の溝底62となっている。固体潤滑樹脂層55が、シリンダ壁15とスカート40Bの摺動面44との間で生じる摺動抵抗を低減すると共に、案内溝60の溝底62である撥油性樹脂層50が摺動面周端部48に付着しているオイルを、摺動面中央部46に導くことで、摺動面44における油膜厚さを均一化することができる。

(もっと読む)

シリンダブロックおよびその製造方法

【課題】鉄系多孔質焼結体をAl合金中に鋳込んだシリンダライナのホーニング方法を提供する。

【解決手段】本発明に関するホーニング方法は、鉄系多孔質焼結体の外周側から含浸させたAl合金とにより形成されたシリンダライナのホーニング方法であって、第1粗さのダイヤモンド砥粒を固化させた第1砥石を回転させつつシリンダライナの軸方向へ上下動させる第1研削工程と、この第1粗さよりも細かい立方晶窒化ホウ素(CBN)砥粒を固化させた第2砥石を回転させつつシリンダライナの軸方向へ上下動させる第2研削工程とからなることを特徴とする。これにより、鉄系多孔質焼結体がAl合金中に鋳込まれてなるシリンダの場合でも、面性状の良好なクロスハッチ条痕を有するシリンダライナが得られる。

(もっと読む)

筒内噴射式内燃機関、筒内噴射式内燃機関用ピストン、筒内噴射式内燃機関用ピストンの低熱伝導合金および筒内噴射式内燃機関用ピストンの低熱伝導部材とその製造方法

【課題】ピストン用アルミニウム合金との適合性に優れた低熱伝導合金を提供する。

【解決手段】本発明の筒内噴射式内燃機関用ピストンの低熱伝導合金は、筒内噴射式内燃機関用ピストンの燃料衝突域に用いられ低熱伝導域を形成する低熱伝導部材に用いられ、全体を100質量%としたときに、Mn:5〜35質量%と、C:0.5〜1.5質量%と、残部:Feおよび不可避不純物若しくは付従的元素とからなることを特徴とする。この低熱伝導合金は、熱伝導率が非常に低く、線膨張係数がピストン用アルミニウム合金の線膨張係数に非常に近接しており、耐熱疲労性等にも優れる。

(もっと読む)

シリンダライナおよびその製造方法,シリンダブロックおよびその製造方法

【課題】シリンダライナとシリンダブロック本体との密着力を高める。

【解決手段】シリンダブロック本体に鋳込まれる鋳鉄製のシリンダライナ1は、外周面に凹凸部35を備えている。凹凸部35は、シリンダブロック本体の鋳造時でのシリンダライナ1の軸方向に沿った溶湯の凝固の進行度合いに従って、シリンダライナ1の軸方向に沿って形状が異なる。この際、凹凸部35は、シリンダライナ1の軸方向中央を境にして両側が互いに非対称な形状であり、溶湯の凝固が遅い溶湯注入側である下部側(クランクケース側)の凹凸部35の形状を細かくしたり、溝深さを深くするなどして、シリンダライナ1とシリンダブロック本体との結合強度を高くする。

(もっと読む)

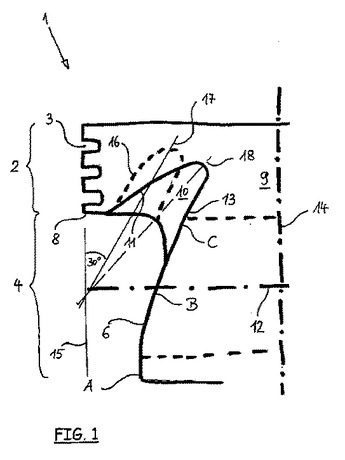

ピストンの室壁の隆起した傾斜位置を有する内燃機関のピストン

本発明は、内燃機関のピストン(1)であって、複数のリング溝(3)を備えたピストンヘッド(2)と、該ピストンヘッド(2)に配置されたピストンスカート(4)とを有しており、該ピストンスカート(4)が、支持作用を有するピストンスカート壁部区分(5)を有していて、該ピストンスカート壁部区分(5)は、ピストン外径に対して引っ込んだ傾斜して延びる複数の接続壁(6)を介して互いに接続されており、前記接続壁(6)内に、ピストンピンを受容するためのピストンピンボス(7)が配置されている形式のものに関する。この場合、本発明によれば、前記接続壁(6)が、該接続壁(6)の下縁部(A)から斜めに延びて、この下縁部(A)よりも引っ込んだ中央領域(B)を経て、この中央領域(B)よりもさらに引っ込んだ端部領域(C)への途中で、前記ピストンヘッド(2)の下のピンボス支持領域(13)に同一平面状に移行している。  (もっと読む)

(もっと読む)

ピストン燃焼室凹部の溶融処理されたエッジ部

本発明は、ピストンヘッド(2)に設けられた燃焼室凹部(3)を備えた、内燃機関に使用される、軽金属製のピストン(1)を製造するための方法に関する。この場合、凹部のエッジ部(4)は溶融処理される。このために、第1の方法段階で、前記燃焼室凹部(3)のエッジ部(4)を誘導加熱し、第2の方法段階で、前記凹部の、仕切りゾーンとも称呼されるエッジ部(4)の領域の材料をレーザ光線によって精製することを特徴としている。  (もっと読む)

(もっと読む)

ピストンおよびピストンの製造方法

【課題】本発明は、ピストンの肉厚部分にできる鋳巣をなくし、信頼性が高く、安価なアルミニウム合金等からなるピストンおよびピストンの製造方法に関するものである。

【解決手段】本発明のピストンの粗材は、たとえば、アルミニウム合金、マグネシウム合金等を鋳造し成形する。その後、鋳巣の発生し易いシールリング溝、および、ボール穴近傍の肉厚部位を部分加熱(たとえば、レーザービーム、電子ビーム、アーク放電、摩擦等により)し、前記部位を改質し、有害な鋳巣を無くした後、シールリング溝およびボール穴、または、シールリング溝を加工成形する。

(もっと読む)

101 - 120 / 217

[ Back to top ]