Fターム[3J044BA04]の内容

ピストン、ピストンリング、シリンダ (7,336) | 母材料 (767) | 金属 (646) | アルミ、アルミ合金 (217)

Fターム[3J044BA04]に分類される特許

81 - 100 / 217

ピストン素材の製造方法

【課題】ピストン素材の鍛造において、ピンボス部におけるしわの発生を抑制する。

【解決手段】ランド部の裏面側にピンボス部が突設されたアルミニウム合金製ピストン素材(1)を製造する方法であって、一次素材(2)を15%以上の据え込み率で冷間据え込み加工して予備成形品(3)を成形する予備成形工程と、前記予備成形品(3)を加熱して再結晶させる熱処理工程と、熱処理した予備成形品(3)を熱間鍛造加工し、ランド部からピンボス部を立ち上がらせる成形を行ってピストン素材(1)を成形する本成形工程とを有する。

(もっと読む)

シリンダブロック、内燃機関、輸送機器およびシリンダブロックの製造方法

【課題】耐摩耗性および耐焼き付き性に優れ、且つ、摩擦ロスの小さいシリンダブロックおよびその製造方法を提供する。

【解決手段】本発明によるシリンダブロックは、摺動面101を有するシリンダ壁103を備え、シリコンを含むアルミニウム合金から形成されたシリンダブロックである。本発明によるシリンダブロックは、摺動面101に複数のシリコン結晶粒1、2を有し、摺動面101の十点平均粗さRzJISおよび切断レベル30%における負荷長さ率Rmr(30)は、摺動面101の上側1/4の部分101aにおいて、摺動面101の下側1/4の部分101bにおいてよりも大きい。

(もっと読む)

エンジンのシリンダブロック、シリンダライナ及びそのシリンダボアの加工方法、並びに、シリンダライナの潤滑油保持部加工装置

【課題】シリンダボアの内周面に潤滑油の保持性に優れ、容易に形成することができる潤滑油保持部を設ける。

【解決手段】先ず、シリンダライナ1の内周面1Aに、金型の円筒状の凸部を押付けて環状溝3を形成する。次に、環状溝3の中心に金型の円錐状の凸部を押付け、塑性変形によって円錐状の凹部4を形成する。このとき、環状溝3の内周縁部が径方向外側に押出され、押出し部5によって環状溝3の開口部が窄められて、溝内部に開口部よりも径方向に広がったオイル溜り7が形成される。このようにして、潤滑油保持部2を容易に成形することができる。そして、環状溝3の開口部を窄めたことにより、潤滑油を保持する溝の容積を大きくしつつ、溝から流出する潤滑油の量を抑えることができるので、潤滑油の保持性を高めることができる。

(もっと読む)

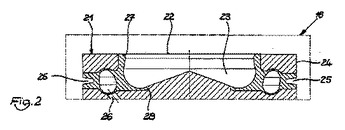

内燃機関のピストンのための挿入部材、並びに該挿入部を備えたピストン又はピストンヘッド

本発明は、内燃機関のピストンのための挿入部材(10,110)であって、ピストンがピストンヘッド(21,121)を有しており、該ピストンヘッドが、燃焼室(23)を有するピストンクラウン(22)と、環状のトップランド(24)と、環状のピストンリング部と、該ピストンリング部の高さ位置に配置された、環状の冷却通路(12)とを備えている形式のものに関する。本発明によれば、挿入部材(10,110)が、環状の冷却通路(12)とリングキャリア領域(11)と、燃焼室縁部補強のための凹部領域(13,113)とを有する一体的な構成部として構成されている。本発明はさらに、このような形式の挿入部材(10,110)を備えたピストン又はピストンヘッド(21,121)に関する。  (もっと読む)

(もっと読む)

シリンダライナー、シリンダライナーの製造方法、及び、シリンダライナーを備えたシリンダブロックの製造方法

【課題】本発明は、端部の欠けや割れを生じることなく鋳造型に固定することができるシリンダライナーを提供する。

【解決手段】円筒状のシリンダライナー10であって、ピストン摺動領域18が初晶シリコンを含有しているアルミニウムにより形成されており、一方の端部12が初晶シリコンを含有していないアルミニウムにより形成されている。したがって、端部12を鋳造型の入子に勘合させても、端部12に欠けや割れが発生し難い。

(もっと読む)

耐摩環付きピストンおよびその製造方法

【課題】冷却媒体流通路を形成するための部材が一体化されて成る耐摩環が鋳込まれたピストンに対し、冷却性能の悪化を回避できる耐摩環付きピストンおよびその製造方法を提供する。

【解決手段】耐摩環本体6の内周面62に流通路形成体7を溶接するに際し、ピストンスラスト方向側またはピストン反スラスト方向側を溶接開始点Aおよび溶接終了点Bとして周方向の全体に亘って溶接する。これにより、溶接時に発生するブローホールの影響によって冷却性能が十分に得られない部分が存在する場合であっても、この部分を、シリンダブロックのウォータジャケットに対向する位置、つまり、本来的に十分な冷却性能が得られている領域に配置することができる。このため、上記冷却性能の低下による悪影響は殆ど生じないことになる。

(もっと読む)

シリンダブロック

【課題】エンジンの実働時に生じるシリンダの熱4次歪を、効果的に低減する。

【解決手段】シリンダブロック20は、端気筒のシリンダボア16Bの肉厚TBに対し、中気筒のシリンダボアの16Aの肉厚TAが、全体的に厚く形成されていることにより、ライナ鋳包み時のシリンダボア冷却工程中の中気筒16Aの剛性が、端気筒16Bと比較して高くなる。そして、中気筒の収縮力が端気筒の収縮力を上回り、中気筒に係るシリンダボアの形状が冷却完了時まで優先的に維持されることから、ボア間が凹むことによる、中気筒のライナの熱4次歪の発生が抑えられる。

(もっと読む)

内燃機関用エンジンのピストン及び内燃機関用エンジンのピストンとピストンリングの組合せ

【課題】エンジンの吸気工程やエンジンブレーキ使用時等の燃焼室が負圧になる場合の潤滑油消費量を十分抑制することができる内燃機関用エンジンのピストン及び内燃機関用エンジンのピストンと、圧力リング2本、オイルリング1本からなる3本リング構成のピストンリングの組合せを提供する。

【解決手段】オイルリングが装着されるオイルリング溝にはピストン内部空間と連通する貫通孔が設けられているとともに、セカンドリング溝に係る孔を、セカンドリング溝底のピストン上下方向下部側からサードランドの上部に跨るように開口し、ピストン上下方向に垂直に、かつピストン内部空間へ向けて直線的に連通する貫通孔として設けた内燃機関用エンジンのピストンとする。このようなピストンと、所定の範囲内の合口隙間を設けた圧力リングを有する3本リング構成のピストンリングとを組合せる。

(もっと読む)

内燃機関のピストン及びその製造方法

【課題】燃焼室面に対向しているピストンの頂部での燃料のしみ込みを抑制することができる内燃機関のピストン及びその製造方法を提供する。

【解決手段】ピストン本体12と、ピストン本体12の燃焼室に対面する頂部に配設された焼結体からなる低熱伝導部材14とを備える内燃機関のピストン10において、低熱伝導部材14の燃焼室に対面している燃焼室面14a側の表層部の気孔率は、低熱伝導部材14の表層部よりも内側の内部の気孔率よりも小さい。低熱伝導部材14の燃焼室面14aには、ショットピーニングが施されている。

(もっと読む)

シリンダブロック冷却構造

【課題】シリンダブロックの加工に際して工程の増加をともなうことなく、エンジン実働時に生じるボア変形を抑制することができ、エンジン実働時におけるシリンダボア下部の真円度の悪化を防止することができるシリンダブロックの冷却構造を提供する。

【解決手段】ウォータジャケット6の底部に配設されるスペーサ17は、ヘッドボルト11によるボルト締結部10に対応する位相の、ウォータジャケット6内の底部において冷却水の流れを阻止するように形成することにより、前記ヘッドボルト11によるボルト締結部10に対応する位相におけるシリンダボア4の冷却量を、前記ヘッドボルト11によるボルト締結部10以外に対応する位相におけるシリンダボア4の冷却量よりも、相対的に小さくした。

(もっと読む)

シリンダブロック及びその製造方法

【課題】シリンダライナを鋳包んだシリンダブロックにおいて、エンジン運転状態におけるシリンダボアの真円度を高める。

【解決手段】アルミニウム合金製のシリンダブロック本体2に鋳鉄製のシリンダライナ3を鋳包む。シリンダライナ3のシリンダボア4を機械加工によって真円に仕上る。その後、各シリンダライナ3を鋳包むシリンダ壁5の外周部のシリンダヘッドボルト穴7に臨む4箇所を平坦に切削、除去して除去加工部9を形成する。これにより、シリンダブロック1の成型時にシリンダブロック本体2とシリンダライナ3との熱膨張差によって生じた残留応力の一部が解放されて、シリンダボア4のシリンダヘッドボルト穴7に臨む部位が外側に変形する。この変形により、エンジン運転状態におけるシリンダボアの4次変形が相殺されるので、エンジン運転状態におけるシリンダボア4の真円度を高めることができる。

(もっと読む)

内燃機関用ピストンのピストンヘッド

【課題】 製作が容易で、且つ、低コストな、冷却オイルを十分に還流させて高い冷却性能を得ることができ、しかも、上板と耐摩環との接合部においてエアホールを生じることがない冷却空洞付き耐摩環を提供する。

【解決手段】 冷却オイルを還流させる冷却空洞付き耐摩環を鋳包んだ内燃機関用ピストンのピストンヘッドであって、前記冷却空洞の上面を形成する鋼板からなる環状の所定の断面形状に形成された上板と、前記冷却空洞の下面を形成する鋼板からなる環状の所定の断面形状に形成された下板とを有し、前記上板と前記下板の各一端側の周縁部を金属からなる前記耐摩環の表面にそれぞれ接合すると共に、前記上板と前記下板の各他端側の周縁部同士を接合して、前記耐摩環の背面に、前記上板と前記下板とで囲まれた前記冷却空洞を一体的に形成し、前記ピストンヘッドの内側から前記耐摩環へのオイル供給路又はオイル排出路を、前記上板と前記下板の接合部を介さずに形成したことを特徴とする。

(もっと読む)

シリンダライナーの製造方法及び遠心鋳造装置

【課題】 シリコンを含有しているとともに従来に比べて外周部のシリコンの濃度が低いシリンダライナーを製造することができる方法と、その方法に使用する遠心鋳造装置を提供する。

【解決手段】 シリンダライナーを製造する方法であって、シリコンを含有している溶融状態の金属材料90を、絶縁体からなる筒状の成形型20内に導入する導入工程と、成形型20を回転させることによって、金属材料90を筒状に成形しながら冷却する冷却工程と、冷却工程の一部の期間において、成形型20の周りを周回する誘導加熱コイル30に通電することによって、金属材料90の外周部90aを加熱する加熱工程を備えている。

(もっと読む)

鍛造用金型およびピストン鍛造用金型

【課題】熱間鍛造によって、肉欠け、および「かぶり」の欠陥を容易に防止し、形状および寸法精度の良いピストンなどの製品を、確実に熱間鍛造できる鍛造金型およびピストン鍛造金型を提供する。

【解決手段】金型1のキャビティC近傍に、先端が位置する冷却水循環用の冷却孔6、およびヒータHが挿入されるヒータ用孔8を配置している鍛造金型1。更に、追ってピストンPのピンボスbとなるキャビティC部分の近傍に上記冷却孔6の先端が配置されると共に、追ってピストンPのスカート部sとなるキャビティC部分の近傍に上記ヒータ用孔8の先端が配置されている、ピストン鍛造用金型1も含まれる。

(もっと読む)

ピストンヘッドとピストンヘッド部材

【課題】 従来のピストンヘッドは突起が平面又はほぼ平面であるため接合されにくく、接合不十分であるため分離してしまい、ピストン本体に溶接できないことがあった。

【解決手段】 ヘッド部材の中央部にリング状の接合突部を突設し、二つのヘッド部材の接合突部の頂部同士を突合わせて拡散接合してある。前記接合突部は裾広がりにし、頂部を幅の狭い平面状にしてある。拡散接合された二つのヘッド部材の接合部の外周に異物が付着している。ヘッド部材はその閉塞面の中央部に接合突起がリング状に突設されている。接合突起は裾広がりであり頂部が幅の狭い平面状である。

(もっと読む)

鍛造方法およびピストンの鍛造方法

【課題】熱間鍛造によって、例えば、ピストンのスカート部などのような薄肉の隆起部分における肉欠け、およびピンボス部などのような厚肉の隆起部分における「かぶり」の発生を確実に防止できる鍛造方法およびピストンの鍛造方法を提供する。

【解決手段】アルミニウム合金からなるブランクB0の表面b1において、係る表面b1のうち鍛造時にメタルフローFが比較的生じにくい製品の隆起部分となる部分表面f1,f2に潤滑油jを塗布する塗布工程と、雌型10におけるキャビティCの底面14に、上記部分表面f1,f2に潤滑油jが塗布された上記ブランクB0をセットするセット工程と、上記雌型10のキャビティC内に、雄型15を進入させ、係る雄型15の凹部18,19を含む底面17の形状と反対の反転形状を、上記ブランクB0の表面b1側に成形する鍛造工程と、を備える、鍛造方法。

(もっと読む)

内燃機関用ピストン及びその製造方法

【課題】ピストンピンの抜け止めに供する止め輪とこれを保持する環状溝の干渉に伴う環状溝の摩耗を防止し得る内燃機関用ピストンの製造方法等を提供する。

【解決手段】ピストンピン10が挿入されるピストンピン孔4と、該ピストンピン孔4のピストン径方向外側に切欠形成され、ピストンピン10の軸方向移動を規制する止め輪9が嵌着される環状溝11と、を有する内燃機関用ピストン1について、環状溝11に陽極酸化処理を施して該環状溝11の内面全体を陽極酸化皮膜12によって保護することで、止め輪9との摩擦によって生ずる環状溝11の摩耗を抑制した。

(もっと読む)

摺動部材及び流体機械

【課題】効率及び耐久性を要求される流体機械では、その摺動部での耐焼付、耐摩耗性向上及び摺動損失低減が課題となっていた。たとえば、二酸化炭素を冷媒に用いたスクロール型圧縮機においては、アルミ合金からなるスクロールの摺動部でそれらの課題が生じていた。

【解決手段】アルミを主成分とする摺動部材(可動スクロール3)の摺動面に、陽極酸化処理で陽極酸化皮膜を形成した後、固体潤滑剤の微細粉体を衝突させ、摺動面表層に固体潤滑剤を含有した潤滑性酸化皮膜層を形成することで、耐焼付、耐摩耗性向上及び摺動損失低減を実現できる摺動部材、及び信頼性、効率の高い流体機械を提供できる。

(もっと読む)

内燃機関用ピストン

【課題】 オイルリング溝の強度およびオイルリングの座り率を維持したままで、オイル上がり量を減少して、オイル消費量を低減する内燃機関用ピストンを提供すること。

【解決手段】 シリンダ2内を往復動し且つオイル戻し穴24を有するオイルリング溝20を備える内燃機関用ピストン1であって、オイルリング溝20は、下面22にオイルリング30が回収したオイルをオイル戻し穴24に導くための円周状の凹部23を備える。

(もっと読む)

鉄系溶射被膜、その形成方法及び摺動部材

【課題】高出力エンジンにおいても十分な耐久性(耐剥離性)を発現でき、優れた耐摩耗性や耐スカッフ性を併せて実現し得る鉄系溶射被膜、その形成方法及び摺動部材を提供すること。

【解決手段】アルミ合金製母材の表面を被覆する鉄系溶射被膜である。鉄系溶射被膜の主原料である線材又は粉末が鉄を主成分とし、記線材又は粉末に含まれる炭素量(C)が、0.12≦C(質量%)の範囲にある。

プラズマ溶射によって、線材又は粉末の溶滴をアルミ合金製母材の表面に噴射する鉄系溶射被膜の製造方法である。

アルミ合金製母材と、その表面に形成された鉄系溶射被膜を備える摺動部材である。鉄系溶射被膜が上記の鉄系溶射被膜から成る。

(もっと読む)

81 - 100 / 217

[ Back to top ]