Fターム[3J058DD13]の内容

Fターム[3J058DD13]に分類される特許

21 - 40 / 81

ロックアップクラッチ用摩擦板の製造装置及びその製造方法

【課題】クラッチピストンに対して複数の扇形摩擦材の相互間の圧力を均一化し、互いに密着させて環状の摩擦材としたこと。

【解決手段】環状または略環状摩擦材10の一部を構成する扇形に打ち抜いてなる扇形摩擦材10-1〜10-8の相互間が、接触しない状態で、配置金型30に合わせて略環状に配置する。そして、扇形摩擦材10-1〜10-8を縮径金型50に移動する。そこで、扇形摩擦材10-1〜10-8をその径が小さくなるように、扇形摩擦材10-1〜10-8を環状の中心方向へ移動させて扇形摩擦材10-1〜10-8の相互間を環状または略環状とし、複数枚の扇形摩擦材10-1〜10-8の一面とクラッチピストン60の接合面の一方または両方に接着剤を塗布し、クラッチピストン60を複数枚の扇形摩擦材10-1〜10-8に押圧して、前記対向する面をクラッチピストン60に接着する。

(もっと読む)

ブレーキライニングの接着方法

【課題】プレッシャプレート6aの接着面とライニング7aとの接合強度を向上させられる接着方法を実現する。

【解決手段】前記プレッシャプレート6aを洗浄した後、このプレッシャプレート6aのうちで前記ライニング7aを接着すべき面である接着面に、スパッタエッチングにより微細な多数の円錐状突起を形成する。その後、この接着面に、リン酸塩処理を施してから接着剤を塗布した後、この接着面に前記ライニング7aを、加熱、加圧成形しつつ接着固定する。前記各円錐状突起により、大きなアンカ効果を得られるので、前記接合強度の向上を図れる。

(もっと読む)

乾式摩擦材

【課題】乾式摩擦材において、余分な取付け材料を必要とせず、余分な工程も省略することができて、製造コストを低減できること。

【解決手段】乾式摩擦材1は、使用時には常に芯金2に摩擦材基材3が押し付けられているものであって、平板リング形状を有する芯金2の角度60度ごとに、合計六箇所の凸部2aが設けられており、平板リング形状を有する摩擦材基材3の角度60度ごとに、合計六箇所の貫通孔3aが設けられている。摩擦材基材3の厚さは2.4mmであり、凸部2aの突出高さは1.2mmである。そして、取付け前の貫通孔3aは内径が入り口から奥に向かって小さくなるテーパー形状を有しており、貫通孔3aの入り口の内径とほぼ同じ外径を有する凸部2aが、貫通孔3aのテーパー形状を押し広げるように嵌合することによって、嵌合部分に拘束力が加わり、より強固な取付けが実現される。

(もっと読む)

ブレーキパッドの製造方法

【課題】製造効率を向上させるブレーキパッドの製造方法を提供する。

【解決手段】非透水性部材5の外周に、裏金2の貫通孔4の内径より大径の環状鍔部7を一体成形し、該非透水性部材5の円盤状本体部6を裏金2の貫通孔4に挿入すると共に環状鍔部7を接着材8により裏金2に固着した後、板状に予備成形されたライニング材3を裏金2に対して加熱・圧着して、ディスクブレーキパッド1を形成するので、裏金2とライニング材3とを加熱・圧着する際に、非透水性部材5の裏金2の貫通孔4への位置ずれが発生することはない。これにより、ディスクブレーキパッド1の製造効率を向上させることができる。

(もっと読む)

ディスクブレーキパッド及びその製造方法

【課題】裏金と摩擦材とが接合されてなるディスクブレーキパッドにおいて、耐食性及び耐熱接着性に優れ、環境対応や省資源の面でも問題がないディスクブレーキパッド及びその製造方法を提供する。

【解決手段】裏金と摩擦材とが、Zr、Ti及びHfから選ばれる少なくとも1種と鉄とを含む酸化物皮膜を介して接合されてなるように構成する。このとき、酸化物皮膜が有機ポリマーを含み、その有機ポリマーが水溶性フェノール樹脂であることが好ましい。

(もっと読む)

保護フィルム

【課題】ホイールに貼り付けた際に異物の付着の少ない保護フィルムを提供する。

【解決手段】保護フィルム10は、ホイールのディスク面に貼り付けられる保護フィルム10であって、フィルム12と、フィルム12の一方の面に設けられた接着部と、保護フィルム10の未使用時において接着部を被覆するとともに使用時に剥離する離型紙14と、を備える。離型紙14は、接着部のうちホイールのリムに貼り付けられる環状の第1の領域16を露出可能に区画する円形の第1のカットライン18と、第1のカットライン18の内側の領域に第1のカットライン18まで放射状に形成され、接着部のうちホイールのスポークに貼り付けられる第2の領域20を露出可能に区画する複数の第2のカットライン22と、を有する。

(もっと読む)

ディスクブレーキのピストン変位量測定方法およびその方法に使用する装置

【課題】ロータの両側にピストンを有するピストン対向型ディスクブレーキであっても、正確なピストン変位量を測定可能とする装置を提供する。

【解決手段】ディスクロータを跨いで配置するディスクブレーキのキャリパに、対向する少なくとも1個のシリンダを設け、前記各シリンダに挿入したピストンで摩擦パッドを両側から押圧して前記ディスクロータに摺接しブレーキを働かせるようにしたディスクブレーキにおいて、前記ピストンまたはディスクロータの一方にギャップセンサを設け、そのセンサによりディスクロータまたはピストンとの距離を計測し、ピストンの軸方向の変位量を測定することを特徴とするピストン変位測定方法である。

(もっと読む)

ブレーキ・ローター防錆方法及びロール状集合体

【課題】膜状カバー部材の残数による作業性の難易の変化が抑制され、また膜状カバー部材の取り出し枚数を容易に増減可能とし、作業の自由度を拡げることを可能とする。

【解決手段】アルミ・ホイール3及びタイヤ5からなるタイヤ・アッセンブリ1を車軸のハブに取り付けた後、タイヤ・アッセンブリ1に防水フィルム7を剥離可能な接着により貼り付けて前記アルミ・ホイール3の開口3aを覆うブレーキ・ローター防錆方法であって、防水フィルム7を予め複数枚直列的に配列して渦巻き状に巻き回されたロール状集合体11とし、ロール状集合体11を端部から巻き出すことで防水フィルム7を適数枚順次取り出し、取り出した防水フィルム7をタイヤ・アッセンブリ1のアルミ・ホイール3に貼り付けることを特徴とする。

(もっと読む)

摩擦材の摩耗検出装置、それを用いた摩擦材組立体

【課題】簡単な構造で構成して低コストで製造可能とするとともに、摩耗限界の検出状態を容易に且つ確実に視認可能にして見間違いや判断間違いをなくすことができる摩耗検出装置、摩擦材組立体及び摩擦材の摩耗検出システムを提供する。

【解決手段】パッド組立体10のプレッシャプレート12に取り付けられたシム板13の本体からは、脆弱部16を介して爪部15が一体的に延びており、プレッシャプレート12に取り付けられている検出タグ2を爪部15が覆い隠している。摩擦材11の摩耗が摩耗限界まで進んだとき、被制動部材と接触する爪部15は脆弱部16で破断して折損し、検出タグ2が露出する。検出タグ2の露出を外部で認識することにより、摩擦材11の摩耗が摩耗限界に達したことを容易に且つ確実に知ることができる。検出タグ12は、光反射タグ、又は無線で遣り取り可能な電子タグとすることができる。

(もっと読む)

環状摩擦材の製造方法

【課題】

制動性、耐摩耗性、振動抑制性、鳴き抑制性等に優れた摩擦材を、簡便な方法で製造する方法を提供する。

【解決手段】

環状摩擦材を製造する方法であって、熱硬化性樹脂を含む圧縮成形物からなる摩擦材フェーシング部用環状予備成形物と、未加硫のゴムと架橋剤とを含む加圧成形物からなる摩擦材基部用環状予備成形物とを、積層した状態で、加熱、圧縮して、両環状予備成形物を積層一体化することにより、フェーシング部と基部とを有する環状摩擦材を得ることを特徴とする環状摩擦材の製造方法である。

(もっと読む)

トルク伝達装置およびトルク伝達装置の製造方法

【課題】接着面からの接着剤のはみ出しを抑制すると共に、製造コストを低減させるトルク伝達装置およびトルク伝達装置の製造方法を提供する。

【解決手段】相対的に接離可能に対向する第1の面板であるディスク3および第2の面板であるアーマチュアと、両面板の間に設けられる摩擦材13と、両面板を接離させる電磁接離手段とを備え、電磁接離手段により両面板を圧接させて両面板間のトルク伝達を実現するトルク伝達装置を製造するにあたり、少なくとも一方に、接着面間の間隙を広げて接着剤滞留空間SP1を形成する逃げ面13bを形成する工程と、接着面に接着剤7を塗布する工程と、接着剤のうち所定量を超えない範囲の余剰分を、表面張力を利用して接着剤滞留空間に留めつつ摩擦材とディスクとを接着する工程とを含む製造方法。

(もっと読む)

ブレーキパッドの製造方法

【課題】簡易的な方法で充分な接着層を得ることが可能なブレーキパッドの製造方法を提供することを課題とする。

【解決手段】ブレーキパッドの製造方法であって、プレッシャプレート1を洗浄する洗浄工程と、洗浄したプレッシャプレート1に接着剤を塗布する接着剤塗布工程と、接着剤を塗布したプレッシャプレート1を電磁誘導で加熱する加熱工程と、加熱したプレッシャプレート1に摩擦材2を押し当てて該摩擦材を圧着成形する圧着成形工程と、を有する。

(もっと読む)

ブレーキパッドの製造方法、接着方法、及び粉体接着剤

【課題】簡易的な方法で充分な接着層を得ることが可能なブレーキパッドの製造方法を提供することを課題とする。

【解決手段】ブレーキパッドの製造方法であって、プレッシャプレート1を洗浄する洗浄工程と、カップリング剤が添加された帯電性を有する粉体2Bを一部に含む、熱硬化性樹脂の粉体で構成される粉体接着剤2を、プレッシャプレート1に静電塗布する静電塗布工程と、プレッシャプレート1を加熱する加熱工程と、プレッシャプレート1に摩擦材3を押し当てて接着する接着工程と、を有する。

(もっと読む)

高摩擦摺動材、高摩擦摺動材の製造方法及びそれを用いた駆動装置

【課題】高い摩擦係数と、基板との強い界面強度が両立するカーボンナノチューブを用いた高摩擦摺動材、高摩擦摺動材の製造方法及びそれを用いた駆動装置を提供する。

【解決手段】高摩擦摺動材は、基板と、該基板の少なくとも一方の主面を被覆する接着層と、該基板の主面に対して直立したカーボンナノチューブを含む高摩擦摺動材であって、上記カーボンナノチューブが、閉端部と開端部を有し、該閉端部が上記接着層に埋設されて上記基板に固定され、上記開端部が上記接着層から露出している。高摩擦摺動材の製造方法は、上記接着層の材料を上記基板に塗布した後に、乾燥して複素粘度が600Pa.s〜30000Pa.sの粘性体の層とし、上記粘性体の層に上記閉端部を埋設した後に、この層を固化して接着層を形成する。駆動装置は、上記被駆動部材及び/又は上記駆動部材に、本発明の高摩擦摺動材を適用する。

(もっと読む)

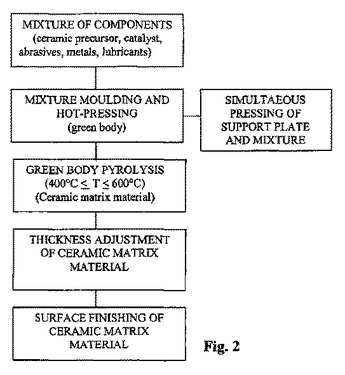

ブレーキの摩擦部品用のセラミックマトリクス材料を製造する方法および該方法によって製造されたセラミックマトリクス材料

以下の操作段階:a)少なくとも1つのケイ素型のセラミック前駆体と、研磨剤として好適な硬質材料の粒子と、潤滑剤として好適な物質の粒子と、金属材料の粒子との混合物を調製する段階と;b)未焼結体を得るために混合物を熱間プレスする段階と;c)プレセラミック結合剤のセラミック化を得、それゆえセラミックマトリクス材料を得るために、未焼結体に熱分解プロセスを受けさせる段階と;からなる、ブレーキの、特にディスクブレーキの摩擦部品用のセラミックマトリクス材料を製造する方法。本発明は、混合物が前記熱間プレス段階中の前記セラミック前駆体の有利な網状化に好適な触媒を含むことおよび熱分解プロセスが800℃未満の、さらに精密には400℃〜600℃の温度にて行われることによって特徴付けられる。  (もっと読む)

(もっと読む)

高性能接着剤およびそれらの使用方法

本発明は、高温において高い接着強度を有するベンゾオキサジン含有接着剤を対象とする。これらの材料は、特に自動車の用途に、とりわけブレーキ部品向けの接着剤として有用である。それらの使用方法も記述される。 (もっと読む)

電磁クラッチ

【課題】摩擦材20が接着シート23を介して固着される電磁クラッチにおいて、接着シート23が周方向に間欠隙間26をもって配されている場合でも、摩擦材20が破断した際の、摩擦材20の破断片33の脱落を防ぐ。

【解決手段】電磁クラッチは、接着シート23が、対向端27、28により形成される投影領域32は周方向に連続している。つまり、径方向でみた場合に、径方向のいずれかの位置では少なくとも接着シート23が存在するように対向端27、28の形状が設定され、接着シート23に間欠隙間26があっても、少なくとも径方向のいずれかの位置では対向端27、28が摩擦材20を支持する。このため、摩擦材20が破断した際の、摩擦材20の破断片33の脱落を防ぐことができる。この結果、摩擦材20に破断が生じても、破断片33はアーマチャと摩擦係合し続けるため、トルク伝達性の向上効果を維持することができる。

(もっと読む)

高摩擦材

【課題】高摩擦特性を維持しつつ、摩擦時に基板の水平方向にかかる荷重によって棒状の物体が剥離しない摩擦材を提供することにある。

【解決手段】基板上に凹凸構造を有する樹脂系材料層が接着されており、該凹凸構造の凸部内に繊維状或いは針状の物質が該基板平面に林立していることを特徴とする摩擦材。

(もっと読む)

ディスクブレーキパッド用シム

【課題】ブレーキ鳴きを十分に減衰させ、かつブレーキフィーリングへの影響の少ないシムを提供する。

【解決手段】パッド4と、パッド4をディスクロータに向けて押圧するピストン5との間に介装されるディスクブレーキパッド用シム1であって、ピストン5側に配設されかつ金属材よりなる金属層1aと、金属層1aよりもパッド4側に配設されかつ弾性材よりなる弾性層1dを有する。金属層1aは、弾性層1d側に窪みかつ底部1a2がピストン5によって押される凹部1a1を有する。

(もっと読む)

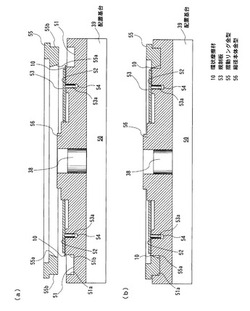

摩擦板の製造方法及び製造装置

【課題】生産効率を向上させ、短時間で多くの摩擦板を製造するには、打抜き、押圧接着、及びインデックスの動作を高速で行う必要がある。従って、これら一連の動作による押圧接着では押圧時間が短くなり、充分な接着力を得るのは難しいという問題点がある。また押圧接着後は直ちにインデックスされるため、摩擦材セグメントの位置ずれが生じ易い。

【解決手段】本願の摩擦板の製造方法は、ほぼ環状のコアプレート(21)に複数の摩擦材セグメント(32)を貼着する摩擦板の製造方法であって、前記摩擦材セグメントを貼着位置に予め位置決めしておき、接着剤(26)を塗布した前記コアプレートと前記摩擦材セグメントを押圧して仮接着を行うことを特徴としている。また、本願の摩擦板の製造装置は、ほぼ環状のコアプレート(21)に複数の摩擦材セグメント(32)を貼着する摩擦板の製造装置であって、貼着位置に配列した状態で保持することによって前記摩擦材セグメントの位置決めを行う治具(40)を備えたことを特徴としている。

(もっと読む)

21 - 40 / 81

[ Back to top ]