Fターム[3J058GA65]の内容

Fターム[3J058GA65]に分類される特許

21 - 40 / 84

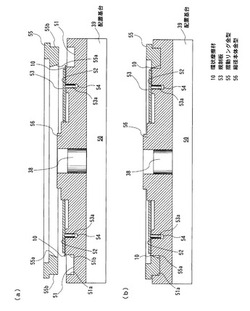

ロックアップクラッチ用摩擦板の製造装置及びその製造方法

【課題】クラッチピストンに対して複数の扇形摩擦材の相互間の圧力を均一化し、互いに密着させて環状の摩擦材としたこと。

【解決手段】環状または略環状摩擦材10の一部を構成する扇形に打ち抜いてなる扇形摩擦材10-1〜10-8の相互間が、接触しない状態で、配置金型30に合わせて略環状に配置する。そして、扇形摩擦材10-1〜10-8を縮径金型50に移動する。そこで、扇形摩擦材10-1〜10-8をその径が小さくなるように、扇形摩擦材10-1〜10-8を環状の中心方向へ移動させて扇形摩擦材10-1〜10-8の相互間を環状または略環状とし、複数枚の扇形摩擦材10-1〜10-8の一面とクラッチピストン60の接合面の一方または両方に接着剤を塗布し、クラッチピストン60を複数枚の扇形摩擦材10-1〜10-8に押圧して、前記対向する面をクラッチピストン60に接着する。

(もっと読む)

焼結合金制輪子の製造方法

【課題】新規寸法の焼結摩擦材ブロックの寸法に合わせた焼結金型を用いながら、予備成形された従来寸法の摩擦材ブロックから新規寸法の焼結摩擦材ブロックを作製するのを可能にする焼結合金制輪子の製造方法を提供する。

【解決手段】焼結金型3,4の寸法は新規寸法の焼結摩擦材ブロック12(14)の寸法(背面R457)に合わされている。背面R457が摩擦材ブロックの予備成形体10の寸法(R466)と異なっていても、予備成形体10を焼結する金型3,4での焼結中の熱と圧力とを利用して、予備成形体10の背面R寸法(R466)は焼結金型4の内面に倣うように変化させることで、所定の背面R寸法を有する焼結摩擦材ブロック12(14)が作製される。

(もっと読む)

ブレーキパッドの製造方法

【課題】製造効率を向上させるブレーキパッドの製造方法を提供する。

【解決手段】非透水性部材5の外周に、裏金2の貫通孔4の内径より大径の環状鍔部7を一体成形し、該非透水性部材5の円盤状本体部6を裏金2の貫通孔4に挿入すると共に環状鍔部7を接着材8により裏金2に固着した後、板状に予備成形されたライニング材3を裏金2に対して加熱・圧着して、ディスクブレーキパッド1を形成するので、裏金2とライニング材3とを加熱・圧着する際に、非透水性部材5の裏金2の貫通孔4への位置ずれが発生することはない。これにより、ディスクブレーキパッド1の製造効率を向上させることができる。

(もっと読む)

ブレーキライニング材及びその製造方法並びにそれを用いたブレーキ制動部

【課題】空孔率を高くして鳴きを抑制すると同時に強度も確保できるブレーキライニング材およびその製造方法を得ることを目的としている。

【解決手段】基材となる繊維7、摩擦調整材、充填材および結合剤とを有し、内部に空孔3が形成された摩擦材2からなるブレーキライニング材1において、摩擦材2の制動面11として使用する板面から深さ方向に進むにしたがって空孔3の空孔率が小さくなる構造を採用するようにしたものとする。

(もっと読む)

摩擦材用結合材およびその製造方法

【課題】 硬化物の曲げ強度を維持すると共に、耐熱性を著しく向上させた摩擦材用結合材およびその効果的な製造方法を提供する。

【解決手段】 活性炭を含むフェノール樹脂からなる摩擦材用結合材およびフェノール樹脂を含む有機溶媒溶液に、活性炭を加えて分散させたのち、有機溶媒を留去させる摩擦材用結合材の製造方法である。

(もっと読む)

摩擦材及びその製造方法

【課題】熱処理を施しても摩擦材の強度低下や摩耗特性の低下等がなく、又、少ないエネルギーでその処理を実施可能とし、しかも、ブレーキの効き安定性、高速効力あるいはフェード特性を確保することのできる摩擦材とその製造方法を提供する。

【解決手段】繊維基材、結合材、及び摩擦調整材を含有する母材層上に、230℃以上で燃焼する易燃性材料を含有する表面層を形成し、熱処理してなることを特徴とする摩擦材。

(もっと読む)

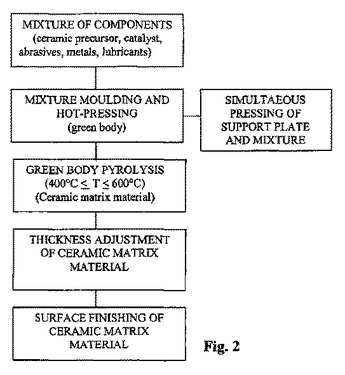

ブレーキの摩擦部品用のセラミックマトリクス材料を製造する方法および該方法によって製造されたセラミックマトリクス材料

以下の操作段階:a)少なくとも1つのケイ素型のセラミック前駆体と、研磨剤として好適な硬質材料の粒子と、潤滑剤として好適な物質の粒子と、金属材料の粒子との混合物を調製する段階と;b)未焼結体を得るために混合物を熱間プレスする段階と;c)プレセラミック結合剤のセラミック化を得、それゆえセラミックマトリクス材料を得るために、未焼結体に熱分解プロセスを受けさせる段階と;からなる、ブレーキの、特にディスクブレーキの摩擦部品用のセラミックマトリクス材料を製造する方法。本発明は、混合物が前記熱間プレス段階中の前記セラミック前駆体の有利な網状化に好適な触媒を含むことおよび熱分解プロセスが800℃未満の、さらに精密には400℃〜600℃の温度にて行われることによって特徴付けられる。  (もっと読む)

(もっと読む)

ディスクブレーキ用のディスク素材と、その製造方法

【課題】生産性を高め、必要十分な特性を容易に実現する。

【解決手段】炭素繊維織物12を強化材とする金属マトリックス複合材料を円板状に形成し、炭素繊維織物12の経糸12a、12a…は、周方向に螺旋状に連続させ、緯糸12b、12b…は、軸C方向に配列させる。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 繊維状物質、結合材及び摩擦調整剤を含む摩擦材組成物を用いた摩擦材の製造方法であって、

(i)少なくとも繊維状物質及び摩擦調整剤を含む原料を混合し、原料混合物を得る工程

(ii)前記原料混合物にゴム状物質を加え混錬し、摩擦材組成物を得る工程

(iii)前記摩擦材組成物を常温で加圧成形する工程

を含む摩擦材の製造方法又は(ii)の工程の後に、さらに結合材を含む原料を加え混合する工程を含む摩擦材の製造方法。

(もっと読む)

ロックアップクラッチ用摩擦板の組み付け装置及びその組み付け方法

【課題】高速作業を可能とし、かつ、設置面積を少なくすることのできること。

【解決手段】複数枚の扇形摩擦10を円環状に配設する円環溝31を形成したベース部材30と、ベース部材30の円環溝31の所定の円周毎に配設した扇形摩擦材10の下端を受ける下端側支持材21及びその扇形摩擦材10の上端を受ける上端側支持材22と、ベース部材30の円環溝31の溝内に挿入自在で、円環溝31に並べられた複数枚の扇形摩擦材10を下端側支持材21及び上端側支持材22の退避と共に、複数枚の扇形摩擦材10を環状摩擦材10Aとすべく押圧する押圧部材50とを具備し、複数枚の扇形摩擦材10を順次回転させて供給する場合でも遠心力によって扇形摩擦材10が移動しないから、高速作業が可能となる。また、隣接する複数枚の扇形摩擦材10の端部の接合密度が高くなり、扇形摩擦材10の境界線で機械的強度が低下することがない。

(もっと読む)

湿式摩擦係合装置用摺動部材

【課題】本発明は、従来の湿式摩擦係合装置用摺動部材と比較して、プレートが充分に大きな摩擦係数を有しながらもこのプレートの相手材の摩耗量を顕著に低減した湿式摩擦係合装置用摺動部材を提供することを課題とする。

【解決手段】本発明は、摺動面に非晶質炭素膜を施したプレートと、前記摺動面に接するように配置される炭素系摩擦材との組み合わせからなる湿式摩擦係合装置用摺動部材であって、前記非晶質炭素膜のマルテンス硬度が5000N/mm2以上であることを特徴とする。

(もっと読む)

湿式摩擦板

【課題】湿式摩擦板の初期ジャダーの抑制を、低コストにより実現すること。

【解決手段】ペーパー摩擦材10をコアプレート14に接着してなる湿式摩擦板16において、ペーパー摩擦材10の摩擦摺動面の負荷曲線において、測定長8mmのうねり成分を含む断面曲線の頂点から切断レベル10μmにおける負荷長さ率tpが70〜85%になるようにするが、この負荷長さ率tpを70〜85%にするには、ペーパー摩擦材10の摩擦摺動面を相手プレートと慣らし運転処理すること、或いは、ペーパー摩擦材10がコアプレート14に接着される前に、ペーパー摩擦材10の摩擦摺動面が研磨されることと、次いで、ペーパー摩擦材10がコアプレート14に接着された後に、ペーパー摩擦材10の摩擦摺動面が、相手プレートと慣らし運転処理されることによる。

(もっと読む)

摩擦材の研磨方法

【課題】金型の変更改造を必要とせず、製造工程途中の不確定な熱変形に影響されることなく確実に摩擦材の形状を設計可能であり、かつ汎用性の高い摩擦材の研磨方法を提供する。

【解決手段】裏板3に加熱加圧されて接着された摩擦材2の研磨方法であって、磁性材からなり平坦な状態の裏板3を、該裏板3の左右両側方位置に配置したシム5を介して電磁チャック6上に浮上した状態で載置し、電磁チャック6の電磁力によって裏板3を弾性変形させて、裏板3および摩擦材2の中央部が下方へ凹んだ状態で、摩擦材3を水平に研磨することを特徴とする。

(もっと読む)

自動車ディスクブレーキ用パッド成形装置

【課題】製造単価と維持補修費用を節減でき、成形時に各成形室の加圧力差による不良発生を防止でき、各仮成形品の原材料の含量に差が発生するとしても、それによる適切な加圧力で加圧して成形できるとともに、基準含量を逸脱する場合に不良を感知できる自動車ディスクブレーキ用パッド成形装置を提供する。

【解決手段】仮成形器によって仮成形された仮成形品を熱加圧成形して完製品を得るための自動車ディスクブレーキ用パッド成形装置において、フレーム2の上部に備わる上盤4と;前記上盤の下側に垂直シリンダー24によって上昇・下降作動するように設置されるとともに、二つ以上の成形室を備える中盤6と;前記中盤の各成形室の直下部に設置され、それぞれ独立したメーンシリンダー12,14によって作動する成形パンチ16,18と;を含んで自動車ディスクブレーキ用パッド成形装置を構成する。

(もっと読む)

摩擦材の製造装置

【課題】摩擦材を熱成形する際の歩留まりと生産性とを向上させる摩擦材の製造装置を提供することを課題とする。

【解決手段】摩擦材の製造装置1であって、ブレーキ用の摩擦材19を熱成形する前の予備成形において、摩擦材19の摩擦面を、粉体離型剤を挟みながら成形する第一の金型5と、予備成形において、摩擦面を除く摩擦材19の面のうち少なくとも摩擦面の裏面を、粉体離型剤を挟まないで成形する第二の金型7と、摩擦材の原料を第一の金型5と第二の金型7とで圧縮することで、摩擦面に粉体離型剤が付着した摩擦材19を予備成形する圧縮手段8と、を備える。

(もっと読む)

ブレーキ部品の分離装置及び分離方法

【課題】 本発明は、上記問題に鑑みなされたもので、ブレーキ用の金属材料を選択的に加熱することにより、有価部品であるブレーキ部品の分離装置及び分離方法を提供するものである。

【解決手段】 金属製支持材と、この金属製支持材に接着剤により接着された摩擦材とを備えたブレーキ部品の分離装置であって、ブレーキ部品の載置台と、この載置台の周囲又は対向する位置に配置される誘導加熱コイルとを有するブレーキ部品の分離装置。

(もっと読む)

ブレーキパッド

【課題】同じ摩擦係数のブレーキパッドを使用しても、初期摩擦係数と相当回数使用後のそれとの差が小さく、大きなブレーキトルクを確保でき初期のパーキング効力が向上したブレーキパッドを提供することである。

【解決手段】少なくとも、基材繊維、結合材及び充填材からなる摩擦材の摩擦面にテーパ部を形成したブレーキパッドであって、該摩擦面のロータとの接触位置の内周側に前記摩擦面の面積の1/3〜1/2を占め、テーパ部の深さが0.05〜0.5mmのテーパ部を形成したことを特徴とするブレーキパッド。テーパ部の深さが0.1〜0.25mmであることが好ましい。

(もっと読む)

湿式摩擦材及びその製造方法

【課題】湿式摩擦材において、初期摩擦特性を初期ならし作業や研磨や切削を行うことなく安定させることができ、これによって不要な研磨屑・切削屑の発生を防ぐとともに、製造工程を削減して製造時間の大幅な短縮を図ること。

【解決手段】湿式摩擦材1は、製造金型4,5で加圧・加熱されることによってリング状摩擦材基材3が芯金2の表面に圧着固定されるとともに上型4の外周側のテーパーに対応した角度αのテーパーがリング状摩擦材基材3の外周側に付けられるため、従来の製造工程に新しい工程を加えることなく、リング状摩擦材基材3の半径方向の厚さを半径方向の途中から外周方向に向かって薄くなるようにテーパーを形成しているため、リング状湿式摩擦材1がディスクに係合する際にトルクの高い外周側から、線でなく面で滑らかに係合して、初期摩擦係数を安定させることができる。

(もっと読む)

摩擦材

【課題】スコーチ処理を施すことなく、初期の耐フェード性と制動力の向上を図り得る表面層を備える摩擦材を提供する。

【解決手段】繊維基材と摩擦調整材と樹脂結合剤とを有する原料混合物を加熱加圧成形することで得る摩擦材1であって、基層Aと表面層Bとを有し、表面層Bを構成する原料混合物に発泡剤を含有させる。そしてその発泡剤を加熱加圧成形によって発泡させることで表面層Bの気孔率を基層Aの気孔率よりも高くした。

(もっと読む)

ブレーキシュー及びその製造方法

【課題】フェノール樹脂などの熱硬化性樹脂をライニングの結合材として用いて耐熱性を確保したブレーキシューを、従来は不可欠と考えられていたライニングの予備成形工程を省いて安価に製造できるようにすることを課題としている。

【解決手段】可塑剤を含有した熱硬化性樹脂を結合材として使用した摩擦材組成物をロール成形してライニング用素材シートを造る。その素材シートを所定長さに切断してシュー本体2上に重ね、シュー本体と一体で成形接着してライニング3の両端に型抜き用のテーパ4が形成され、さらに、ライニング3の気孔率が5%以下となったブレーキシュー1を得る。

(もっと読む)

21 - 40 / 84

[ Back to top ]