Fターム[3J058GA65]の内容

Fターム[3J058GA65]に分類される特許

61 - 80 / 84

摩擦材の製造方法

【課題】 フェード現象の防止と生産性及び生産コストの向上を両立させることができる摩擦材の製造方法を提供する。

【解決手段】 熱硬化性樹脂結合材、補強繊維、摩擦調整材とからなる摩擦材の製造方法において、熱成形後過熱蒸気雰囲気下で熱処理することを特徴とする摩擦材の製造方法。熱硬化性樹脂結合材、補強繊維、摩擦調整材とからなる摩擦材の製造方法において、熱成形後加熱空気中で熱処理し、更に過熱蒸気雰囲気下で熱処理することを特徴とする摩擦材の製造方法。過熱蒸気雰囲気下での熱処理を、処理温度180℃以上800℃未満、処理時間15分〜1時間で行うことが好ましい。

(もっと読む)

摩擦材原料造粒物の製造方法及び摩擦材原料造粒物を用いて製造された摩擦材

【課題】 造粒後に加熱加圧成形したとき、亀裂の発生が無く、十分な結合力と強度を有する摩擦材を得ることができる摩擦材原料造粒物の製造方法と、その摩擦材原料造粒物を用いて製造された十分な強度を有する摩擦材を提供する。

【解決手段】 摩擦材に混入される結合材の一部を摩擦材を造粒する際に混入し、残りを成形された粒子状摩擦材に粉末状にして混合する。粉末状の結合材が、ファンデルワールス力、静電力、結合材や摩擦材原料に含まれる微量な水分の接着力などによって粒子状摩擦材に付着することで、加圧・加熱して摩擦材にしたときの摩擦材の強度を十分なものにすることができる。

(もっと読む)

摩擦材セット

【課題】 摩擦係数が高くかつ耐摩耗性に優れる摩擦材と相手材との組み合わせを提供する。

【解決手段】 摩擦材2と相手材3とを有し、これら摩擦材2と相手材3との間に生じる摩擦力によって制動力を発生する摩擦材セットであって、摩擦材2は、繊維基材と摩擦調整剤と有機物の結合剤とを有しており、摩擦調整剤としてSiC繊維2aを含んでいる。そしてSiC繊維2aは、そのうちの80体積%以上が相手材3に対して40°〜140°の角度にて配向されている。また相手材3は、表面にサーメット層3aを有している。

(もっと読む)

多層織物及び摩擦材並びにフィルター

【課題】複数層の織り組織が結合糸で結合されて層間剥離を防止することができ、必要層数より少ない数の緯入れ機構を使用することで織成可能な多層織物を提供する。

【解決手段】二重織りを構成するように配列された経糸及び緯糸で織られた織り組織12が複数層に配列され、織り組織12を構成する隣接する緯糸の間を通過するように、かつ織物の厚さ方向に折り返すように配列された結合糸13a,13bで複数層の織り組織12が結合されている。経糸、緯糸及び結合糸には、マルチフィラメント繊維束が使用され、50〜100デニールのものが使用されている。一組の二重織りの上側の層を構成する経糸は、下側の層を構成する緯糸の上側を通るように配置され、二重織りの下側の層を構成する経糸は、上側の層を構成する緯糸の下側を通るように配置されている。

(もっと読む)

焼結金属摩擦材料および摩擦部材

【課題】

Niを添加した焼結金属摩擦材料と同等の摩耗特性を有するNiを含まない焼結金属摩擦材料を提供する。

【解決手段】

金属、合金の中の少なくとも1種のマトリックスと、潤滑物質、硬質物質、摩擦調整物質、pH調整物質、補強物質の中の少なくとも1種のフィラーとからなる摩擦材料において、焼結金属摩擦材料は、マトリックス:焼結金属摩擦材料全体に対して40〜90重量%と、フィラー:残部とからなり、マトリックスは、Fe:マトリックス全体に対して3〜92重量%と、Al:マトリックス全体に対して0.56〜70重量%とを含み、重量比で、Fe:Alが92:8〜30:70の範囲にあり、FeとAlとの合計はマトリックス全体に対して7重量%以上である焼結金属摩擦材料。

(もっと読む)

摩擦材の製造方法

【課題】 熱硬化性樹脂を含む摩擦材において、熱硬化性樹脂が完全に硬化するための熱処理時間を短縮できる摩擦材の製造方法を提供する。

【解決手段】 熱硬化性樹脂を含む摩擦材とバックプレートとを重ね、加圧・加熱して摩擦材をバックプレートに貼り付ける成形工程と、その後加熱下で摩擦材を硬化させる熱処理工程とを含む摩擦材の製造方法において、前記熱処理工程が、前記バックプレート1と該バックプレート1に貼り付けた摩擦材13との両面から熱板21a,21bを圧接する工程であって、摩擦材側の熱板21aの温度が300〜650℃で、バックプレート側の熱板21bの温度が180〜350℃とした。従来数時間要した熱処理時間を、2〜70分に短縮することができる。

(もっと読む)

摩擦材

【課題】C/Cコンポジットの欠点である低速・低温摩擦係数が低く、水分の影響を受け易い等の問題が生じずに、C/Cコンポジット、セラミック基複合材のロータの他に、一般路上走行に使用されている鋳鉄のロータとの摩擦でも安定した性能が得られ、尚且つ低価格の摩擦材を提供する。

【解決手段】有機材料を焼成炭素化して結合材とした摩擦材において、室温における圧縮変形量が荷重4MPaの時に0.3〜2.5%であり、かつ荷重10MPaの時に1.0〜4.5%であることを特徴とする。また、前記室温における圧縮変形量と300℃における圧縮変形量との圧縮変形比が荷重4〜10MPaの範囲の時に、1.0〜1.5の範囲である。更に、前記焼成炭素化は、真空、還元ガス、不活性ガスの何れかの雰囲気中で荷重をかけながら550℃〜1300℃の温度で前記有機材料を炭素化してなる。

(もっと読む)

鉄道車両用合成制輪子、及びその製造方法並びに再生方法

【課題】 摩擦体3と制輪子支え2が一体に構成されているいわゆる甲型の鉄道車両用合成制輪子において、リサイクル容易な構成を提供する。

【解決手段】 前記摩擦体3が一体成形される、凸部4a及び凹部4bが形成された背板4と、この背板4を前記制輪子支え2へ固定するボルト5と、を有する。前記背板4を前記制輪子支え2から取り外すために力が加えられる前記ボルト5の作用部(頭部)が、前記摩擦体3に埋め込まれている。

(もっと読む)

摩擦材

【課 題】 本発明は、動摩擦係数、耐摩耗性、耐焼付性に優れた摩擦材を提供することを目的とする。

【解決手段】 石油コークスおよび/またはピッチコークス、熱硬化性樹脂、無機材料、および発泡剤を含有し、微細気泡構造を有する摩擦材。

(もっと読む)

摩擦材及びその製造方法

【課題】ブレーキ使用初期の摩擦係数の安定性を確保する。

【解決手段】基材繊維と、結合材と、充填材とからなり、安定化ジルコニア単結晶と比較して99.93〜99.95%の大きさの格子定数を有する安定化ジルコニアを含有する摩擦材およびその製造方法。本摩擦材に含まれる安定化ジルコニアは、過酷な条件でブレーキを使用してもこれ以上歪みが入り難くいため、格子定数がほとんど変化しない。そのため、ブレーキ使用初期で摩擦係数の変化の少ない安定した摩擦特性が得られる。

(もっと読む)

摩擦材およびその製造方法

【課題】 ブレーキの鳴きを低減させるためにゴムを結合剤に含む摩擦材において、ゴムによって耐熱性が劣化する現象が少ない摩擦材を提供する。

【解決手段】 繊維基材と摩擦調整剤と結合剤を主成分とする摩擦材であって、結合剤として加硫したゴムを含んでいる。

(もっと読む)

クラッチフェーシング

【課題】 クラッチフェーシングにおいて、配合材料として多孔性炭素の中でも耐熱性に優れた石炭コークスに限定して摩擦係数を確保しつつ耐摩耗性を著しく向上させること。

【解決手段】 摩擦係数μは、最小μについても安定μについても、実施例1から実施例5と石炭コークスの配合量が増えるにしたがって低下していくが、実施例5においても目標値の0.25はクリアしている。一方、摩耗量は、実施例1から実施例5と石炭コークスの配合量が増えるにしたがって減少しており、耐摩耗性が向上していることが分かる。これに対して、石炭コークスを配合していない比較例1においては、摩擦係数は大きい値を示しているが、摩耗量が実施例1〜実施例5に比べて著しく大きく、耐摩耗性に劣ることが分かる。さらに、石炭コークスは高い気孔率を有しており、摩擦材の軽量化の実現が可能で、また製造工程での樹脂、ゴムの硬化時に発生するガスがスムーズに抜ける。

(もっと読む)

炭素繊維複合材料及び湿式摩擦部材

【課題】 本発明は、優れた動的摩擦性能を発揮する湿式摩擦部材及びこの湿式摩擦部材を製造するための炭素繊維複合材料を提供する。

【解決手段】 本発明は、炭素繊維11と、前記炭素繊維11同士を接合するマトリックス12とが含まれる炭素繊維複合材料10であって、3.5nm以上、100nm以下の径の微細気孔を備えることを特徴とする。この炭素繊維複合材料10は、マトリックス12にナノメータ(nm)オーダーの径の微細気孔が形成されているので、炭素繊維複合材料10の比表面積が増大する。その結果、この炭素繊維複合材料10からなる湿式摩擦部材は、その動的摩擦性能が高められる。

(もっと読む)

カーボンセラミック・ブレーキディスクを製造するための方法

【課題】扱いが簡単で且つ材料損失が少ない、カーボンセラミック・ブレーキディスクを製造するための改良された方法を提供する。

【解決手段】強化繊維とバインダとを含む混合物をプレス成形し、加熱により前記バインダを硬化させ、プレス成形された本体を酸化物質の排除のもとに750℃〜1300℃の温度まで加熱して炭化させることにより、炭化されたコア本体を製造する工程と、強化繊維を含む成形可能な材料を、予め製造された炭化された前記コア本体に対してプレス成形し、その後更なる複数の方法工程が摩擦層を製造する工程と、前記摩擦層のための材料を硬化させ、本体全体を炭化させた後、複合した本体に液状シリコンを含浸させる工程とを含む。

(もっと読む)

炭素複合材料、炭素複合材料からなるブレーキ材料、および炭素複合材料の製造方法

【課題】 少ない制動回数で摩擦係数が高く安定し、摩耗量が少なく、ブレーキ材料に好適な炭素複合材料を提供する。

【解決手段】 ブレーキパッド10は、二次元炭素繊維材として炭素繊維織布12を含む第1層11と、短炭素繊維材16を含む第2層15とを積層し加熱すると共に加圧して一体化している。第1層11は、炭素繊維織布12に液状の樹脂を含浸させたあと炭化して形成することが好ましく、第2層15は短炭素短繊維材16、樹脂粉末およびシリカ粉末またはシリコン粉末を混合し炭化して形成することが好ましい。液状の樹脂、樹脂粉末としては熱硬化性樹脂であるフェノール樹脂を使用し、第1層および第2層は、熱硬化性樹脂の樹脂層と共に形成したあと炭化して一体化することが好ましい。

(もっと読む)

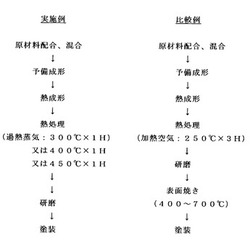

ブレーキパッドの製造方法

【課題】 ポリイミド樹脂を結合剤とするブレーキパッドと同程度の耐熱性・耐磨耗性を備えるブレーキパッドを容易に成形し得るブレーキパッドの製造方法を提供する。

【解決手段】 繊維基材と摩擦調整剤と結合剤を主成分とするブレーキパッドの製造方法であって、結合剤としてポリイミドの前駆体のモノマーを選択し、該モノマーと繊維基材と摩擦調整剤とを混合し、これらを加圧加熱成形してモノマーを重合させてポリイミドとすることによってブレーキパッドの成形体を得る。

(もっと読む)

複合セラミック体およびその製造方法

本発明は、複合セラミック体およびその製造方法に関する。複合セラミック体は、炭素を含有する繊維強化された芯部領域と、SiCを含む表面領域とを有している。複合セラミック体の良好な長期挙動を得るために、芯部領域の内部を起点として表面領域の内部に至るまでSiCの割合が連続的または実質的に連続的に変化するように、複合セラミック体がSiCを含んでいることが提案される。 (もっと読む)

摩擦材の製造方法及び装置

【課題】 ブレーキ鳴きが少なく、研削作業が短縮され、研磨粉の発生を減らすことができ、かつ、大がかりなプレス装置が不要な摩擦材の製造方法と製造用の金型とを提供する。

【解決手段】 粉末状原料を予備成形用金型10内で加熱せずに加圧して固め、傾斜面30b,30bを有する予備成形品30を製造する工程と、該予備成形品を成形用金型20内で加熱加圧して前記傾斜面30bの位置に所望の角度の傾斜面3b,3bを持つ摩擦材3にする工程とを有し、予備成形品30の傾斜面の角度αを摩擦材3の傾斜面の角度βより大きくしたことを特徴としている。

(もっと読む)

完全繊維質構造摩擦材料

【課題】トランスミッション及びブレーキにおいて有用な耐久性、高い耐熱性及び高温で安定した摩擦材料の提供。高性能で、耐久性のある摩擦材を目標とし、特に、高表面速度、高フェーシング圧力に耐え、限定された潤滑条件下で有用であることを要件とする。

【解決手段】完全繊維質含量繊維質基材を有する摩擦材料に関する。基材は、侵入勾配で、所望の量の摩擦調整粒子が貫通して分散しており、摩擦調整粒子は繊維質基材の重量を基準として、約0.2〜約20重量%存在する。

(もっと読む)

樹脂結合成形品を製造する方法

本発明は、プレスされ、熱的に硬化され、圧力と温度とが制御される単一処理工程で表面が熱的に処理される成形品に関する。その結果、より短い処理時間が達成され、その処理はエネルギーを節約するように実行される。その処理は、極めて正確に制御される。成形品は、ガス抜きも行われる。 (もっと読む)

61 - 80 / 84

[ Back to top ]