Fターム[3J059AD10]の内容

ばね (18,993) | 製造、加工、組立て等に関する課題 (1,132) | その他の製造、組立等に関する課題 (18)

Fターム[3J059AD10]に分類される特許

1 - 18 / 18

弾性脚剥がれ防止構造および弾性脚剥がれ防止方法

【課題】機器の下面部に接着されたゴム製の弾性脚が剥がれるのを防止する弾性脚剥がれ防止構造および方法の提供。

【解決手段】ゴム脚1にはテーパー穴1aを設け、両面テープ2に十字形の切込みを予め入れておく。電話機100の底部におけるゴム脚固定底面4にはテーパー突起3を設けておく。テーパー穴1aにテーパー突起3を挿入させるときに、テーパー穴1aの開口を覆う部分の両面テープ2は、その開口の縁で折り曲げられ、その開口からテーパー穴1a内に押し込まれ、テーパー突起3の外周面とテーパー穴1aの内周面との間に挟まれ、テーパー突起3の外周面とテーパー穴1aの内周面とを接着する。

(もっと読む)

防振装置

【課題】弾性ストッパのすぐり部からの抜け出しを抑制することのできる防振装置を提供する。

【解決手段】弾性ストッパ20は、挿入方向P(軸方向S)からみて全体として弧状に湾曲されており、すぐり部18への挿入前の先端部22の先端側の半径がr1、後端部26の端部側の半径がr1とは異なる半径のr2とされている。本実施形態では、(R1+R2)/2 ≒ r1、r2≧R2、とされている。したがって、先端部22は、すぐり部18に沿った形状とされてすぐり部18への挿入が容易となっており、後端部26は、すぐり部18への挿入時にr2≦R2となるように弾性変形されるため、中間部24の後端部26側が、挿入後に復元力によってすぐり部18の径方向外側面に当接される。

(もっと読む)

ブッシュ

【課題】外筒と内筒との間の弾性体に中間部材を埋め込む構造のブッシュにおいて、外筒をしぼる場合に、部品点数を少なくしながら、弾性体の中間部材よりも外側部分と内側部分とを圧縮できるようにして、所望の剛性を得ることができるようにする。

【解決手段】ブッシュ1は、外筒2と、外筒2の内側に設けられる内筒3と、外筒2と内筒3との間に設けられる弾性体4と、弾性体4に埋め込まれる中間部材5とを備えている。中間部材5は、弾性体4よりも高剛性な材料で構成されている。中間部材5は、内筒3を囲む筒状に形成されるとともに、軸方向に延びるスリット5a,5bを有している。外筒2をしぼることでスリット5a,5bの幅が狭まり、中間部材5の径が小さくなることによって、弾性体4の中間部材5よりも内側部分4aが圧縮される。

(もっと読む)

角度調節金具

【課題】一方の金具に対する他方の金具の逆方向の回動を確実に阻止することができ、更に小型化を図ることができる角度調節金具を提供する。

【解決手段】角度調節金具10は、受け部材3を備えた第1金具1、第2金具9及び楔部材7を具備している。受け部材3は、第2金具9のギヤ部9cに対して対向状に配置された受け板部3aと、その幅方向両側縁から屈曲形成された一対の対向状の両側板部3b,3bとを有する断面コ字状の金属板の屈曲成形品からなる。楔部材7は、両側板部3b,3bの間であって且つ受け板部3aとギヤ部9cとの間の楔状隙間5内に、該楔状隙間5の長さ方向に移動可能に且つ両側板部3b,3bにより幅方向の移動が規制された状態に配置されている。更に、楔部材7は、その歯部7bがギヤ部9cに噛合し且つその背面7cが受け板部3aの板面3kに当接して受けられることにより、第2金具9の逆方向の回動を阻止するものである。

(もっと読む)

歯車変速機用ケース

【課題】ケース重量を増加することなく歯車騒音を効果的に低減する。

【解決手段】入力軸3と出力軸5に取り付けた歯車7,9がかみあっている。入力軸3の軸受15と出力軸5の軸受17との軸受組11は、壁部材である軸支持面13で支持されている。この軸支持面13の両軸受周辺に限定的に高剛性化領域19を設ける。別の態様では、軸支持面を、ケース中央部に向かう方向に湾曲した曲面形状で構成する。別の態様では、軸支持面において、軸受からケース表面に至る領域に柔軟構造部を設ける。

(もっと読む)

防振装置のスリーブ嵌合構造

【課題】外筒の各端部分を、スリーブの凹陥部内で拡径状態とすることによる、スリーブに対する外筒の抜け出し拘束力の低下を防止するとともに、外筒とスリーブとの衝接による異音の発生を防止する。

【解決手段】外筒3と、この外筒3の内周面に接合させたゴム弾性体4とを具える防振装置1を、外筒3の縮径変形下でスリーブ2に圧入して、外筒の外周面をスリーブの内周面に摩擦係合させてなる防振装置のスリーブ嵌合構造であって、合成樹脂製の外筒3の、スリーブ2への圧入長さlを、スリーブの軸線方向長さLより短かくするとともに、その外筒3の、圧入方向の先端外周面に、半径方向外方へ突出させて形成されて、外筒3の周方向に延びる突条6を、スリーブ2の端部分に形成されて、スリーブ2の端縁側に向けて穴径を次第に増加する拡径表面7に、半径方向外向きの弾性復元力の作用下で弾性的に接触させてなる。

(もっと読む)

緩衝部品およびその取付け方法

【課題】装着部材に容易にかつ強固に取り付けることができ、しかも、通常使用時における誤接触による脱落をも防止することのできる緩衝部品およびその製造方法を提供する。

【解決手段】アンカー支柱部18に、係止フランジ17と、上部壁6の切欠き窓12を通過可能な係止爪19を形成する。アンカー支柱部18の係止爪19の延長線上位置に滑り止め突起21を設ける。アンカー支柱部18を取付け孔11に上部壁の前面側から挿入するとともに、アンカー支柱部18の滑り止め突起21と係止爪19を順次切欠き窓12に挿通し、係止フランジ17を取付け孔11の前面側外周縁に突き当てる。上部壁6の後面側から滑り止め突起21を把持してアンカー支柱部18を回転させ、係止爪19の位置を切欠き窓12の位置からずらす。

(もっと読む)

異形断面形状を有する緩衝器用スプリング材料

【課題】コイルばねの厚み公差が厳しくても、コイルばねの厚さを設計値に近づける。

【解決手段】緩衝器10内に組み込まれる緩衝器用スプリングコイル1の長手方向に沿う断面方向では、緩衝器用スプリングコイル1の内周面1aまでの径方向の長さが緩衝器用スプリングコイル1の外周面1bまでの径方向の長さより大きくなるように緩衝器用スプリングコイル1の断面形状を設定した異形断面形状を有する緩衝器用スプリング材料を提供する。

(もっと読む)

コイルばねの被覆部形成方法

【課題】 コイルばねに均一な樹脂被覆部を形成すること。

【解決手段】 コイルばね10の被覆部形成方法であって、コイルばね10を加熱する工程と、加熱されたコイルばね10を熱硬化性樹脂液に浸漬する工程と、熱硬化性樹脂液から引き上げたコイルばね10を再加熱する工程とを有してなるもの。

(もっと読む)

積層ゴム支承体の製造方法および積層ゴム支承体

【課題】機械加工による仕上げ工程を必要とせずに、実質的に鋳造のみで、例えば、鉛、錫、錫合金などからなる寸法精度の高いプラグを作製することを可能にして、信頼性の高い積層ゴム支承体を効率よく製造できるようにする。

【解決手段】金型A内のプラグ原料20を、下部から上部に向かって徐々に凝固させて所定の高さまで凝固させた後、上部フランジを取り外して上蓋25をセットし、上蓋の余剰原料逃がし用貫通孔25aに入り込んだ溶融プラグ原料が凝固しないように、余剰原料逃がし用貫通孔内のプラグ原料を加熱しつつ、本体胴21を冷却して金型A内のプラグ原料のうちプラグとなる部分を凝固させた後、余剰原料逃がし用貫通孔内の溶融プラグ原料の加熱を停止し、余剰原料逃がし用貫通孔内の溶融プラグ原料を凝固させ、上蓋を取り外して、余剰原料逃がし用貫通孔に入り込んでいたプラグ原料の余剰部分20aを除去する。

(もっと読む)

圧縮ばね設計プログラム

【課題】圧縮ばねの設計時に入力項目を最低限に絞り、色別により入力の容易化を図り、また膨大な設計時間を要していた時間の短縮を図り、更に個人的感覚の差によるばね緒言の相違小さくする。

【解決手段】線径を入力しないで、逆に最大許容応力等の必要最低限の入力・計算により線径、目標ばね定数あるいは有効巻数、目標自由高さ等(ばね緒言)を算出する方法を開発し、これをプログラム化した。これにより自動設計が可能となった。同時に従来の計算法(手動設計)の機能も有し、自動設計プログラムで算出された数値を連続して手動設計プログラムで特に再入力することなく、個人感覚に合った圧縮ばねの設計を短時間で行うことも出来るようにした。

(もっと読む)

防振装置

【課題】芯部材の胴部がゴム状弾性体により外周全体を覆われていながらも、その胴部の径寸法の違いを目視で判別可能な防振装置を提供すること。

【解決手段】円柱状をなす胴部2aの軸方向両側に胴部2aよりも幅広の両端部2bが設けられた芯部材2と、胴部2aよりも軸方向Sに短く、胴部2aを軸平行に取り囲む外筒3と、胴部2aと外筒3との間に介設されたゴム状弾性体からなる防振基体4とを備え、胴部2aがゴム状弾性体により外周全体を覆われているとともに、胴部2aの外筒3よりも軸方向Sに突出した部分を覆う被覆ゴム5の表面に軸方向溝10が形成されている。

(もっと読む)

ばね用ステンレス鋼線及びコイルばね

【課題】ニッケルを用いずともばね成形時の加工性に優れたばね用ステンレス鋼線及びコイルばねを提供する。

【解決手段】ばね用ステンレス鋼線は、皮膜量が6.0〜14.5g/m2のリン酸塩皮膜が形成されたステンレス鋼線を伸線してなる。また、ばね用ステンレス鋼線の表面粗さは1.5〜2.3μmとなっている。微細な凹凸を有するリン酸塩皮膜を施し、且つ、リン酸塩皮膜の皮膜量と表面粗さとを上述の値とすることにより、焼付き等が生じにくく、潤滑剤が均一に且つ確実に付着したばね用ステンレス鋼線を得ることができる。このばね用ステンレス鋼線を用いることにより、コイルばねを成形する際に、加工性を良好にすることができる。

(もっと読む)

弾性支持体およびその製造方法

【課題】調達容易な既存の弾性線材をそのまま構成部材として、弾性線材の弾性によって被支持体を多方向に弾性支持することができる弾性支持体およびその製造方法を提供する。

【解決手段】両環状部2、3が対置する軸方向矢視(Z方向矢視)で、複数の弾性線材5が第1環状部2から第2環状部3へ環状部周方向にずれて互いに接触しないように張設されて、軸方向中途を縮径した筒状部6aを形成し、被支持体の膨出部を筒状部6aに嵌合させるとともに内接させて、複数の弾性線材5の弾性によって多方向に被支持体を弾性支持する。

(もっと読む)

防振ゴム装置

【課題】 ベース金具と連結部材との間に残存する化成処理溶液によりベース金具とゴム弾性体との接着強度が低下することを防止する。

【解決手段】 バンパーラバー10では、ベース金具12の表面部36に一端部が嵌挿穴14内へ面して開口すると共に、この嵌挿穴14から嵌挿穴14内に挿入された連結ボルト16の頭部20の外周側まで延出する排液溝34が形成されている。これにより、ベース金具12への化成皮膜40の形成時に付着した化成処理溶液が、嵌挿穴14内へ連結ボルト16を嵌挿した時点で、ベース金具12と連結ボルト16との間(隙間)に残存していても、嵌挿穴14の内周面と連結ボルト16の大径部22外周面との隙間及びベース金具12の表面部36と連結ボルト16の頭部20との隙間から化成処理溶液を短時間で排液溝34内へ排出させ、この排液溝34内へ排出された化成処理溶液を効率的に蒸発させることができる。

(もっと読む)

リンク及びその製法

【目的】摩擦撹拌結合によりリンクを製造するに際して接合強度に影響しないように引き抜き穴を形成する。

【構成】ブラケット4の取付突部5に張り出し部7と結合凹部13を設け、この結合凹部13内にアーム部2の端部2aを嵌合する。結合凹部13内における端部2aと取付突部5の突き合わせ部の延長上にて、一方の張り出し部7を開始点15として摩擦撹拌接合し、他方の張り出し部7を終止点とし、ここで回転工具を引き抜くことにより、引き抜き穴16を形成する。

張り出し部7は開始点15と引き抜き穴16を突き合わせ部6の外方に位置させることにより、引き抜き穴16を起点とする接合強度の低下を防ぐ。また、張り出し部7自体が接合強度アップに貢献する。アーム部2は略I字状断面をなす押し出し部材を定尺カットしたものである。

(もっと読む)

転がり軸受け

2つの同軸的に配列された本体(3、2;14、15;28、29;40、45;及び54、58)を有する転がり軸受である。一方の本体が他方の本体の外側に配設される。この2つの本体は2つの対向する表面を有し、対向する表面の間にボール又はローラーの如き多数の回転ユニット(6,17、30、42及び60)が配列され、対向する表面は溝を有する。回転ユニットは2つの本体の2つの対向する表面の溝内に保持される。本体の少なくとも1つはスリーブの特性を有し、且つ溝部分(4、16、22、23、41、48及び67)となるように巻かれた螺旋状のばねで形成される。もし溝の外表面が回転ユニットの外表面に一致していれば、転がり軸受にかける負荷を相当増加することができる。

(もっと読む)

(もっと読む)

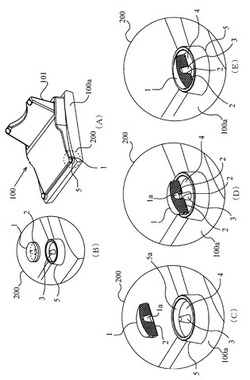

アクチュエータに用いられる中空筒状ばねおよび該中空筒状ばねを組み付けるための方法

中空筒状ばね(11)は、内燃機関の燃料噴射装置に用いられる燃料噴射弁(1)を操作するために適した、圧電式または磁気歪み式のアクチュエータ(10)にプレロードをかけるために適している。この場合、中空筒状ばね(11)は少なくとも2つの組付け係合部(24)を有している。  (もっと読む)

(もっと読む)

1 - 18 / 18

[ Back to top ]