Fターム[4D047DA17]の内容

深冷分離 (3,528) | 分離、精製、固化手段 (743) | 装置等の構造、細部 (343) | 熱交換器 (195)

Fターム[4D047DA17]に分類される特許

141 - 160 / 195

炭化水素流の液化方法及び装置

【課題】天然ガス等の液化プラントの効率を向上すること。

【解決手段】(a)原料流(10)を供給する工程、(b)工程(a)の原料流を分割して、90質量%以上の初期原料流(10)を含む第一原料流(20)と、第二原料流(30)とを少なくとも得る工程、(c)工程(b)の第一原料流(20)を20〜100バールの圧力で液化して、第一液化天然ガス(LNG)流(40)を得る工程、(d)工程(b)の第二原料流(30)を冷却して、冷却原料流(50)を得る工程、(e)工程(c)の第一LNG流(40)と工程(d)の冷却原料流(50)とを組合わせて、組合せLNG流(60)を得る工程、(f)工程(e)の組合せLNG流(60)の圧力を低下させる工程、及び(g)工程(f)の組合せLNG流(60)をフラッシュ容器(12)に通して、LNG流(70)とガス流(80)とを得る工程を含む、原料流からの天然ガスのような炭化水素流の液化方法。

(もっと読む)

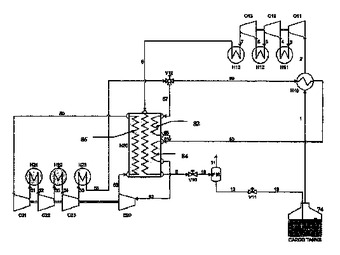

再液化システムにおいて圧縮より前にボイルオフガスを周囲温度に予熱するための方法及び装置

再液化システムにおいて貯蔵槽(74)から流れているLNGのボイルオフガス(BOG)の流れ(1)を圧縮(C11、C12、C13)より前に予熱する方法及び装置である。この方法は、BOGの流れ(1)より高温の第2のクーラントの流れ(59)に対するBOGの流れ(1)の第1の熱交換器(H10)における熱交換を含み、この場合、第2のクーラントの流れ(59)は、第1のクーラントの流れ(56)を前記第2のクーラントの流れ(59)と第3のクーラントの流れ(57)とに選択的に分割することにより得られ、前記第3のクーラントの流れは再液化システムのコールドボックス(H20)内の第1のクーラント通路内に流入され、これにより、BOGは圧縮より前に周囲温度に近い温度に達し、かつBOGからの低温デューティは再液化システム内に実質的に保存され、かつコールドボックス(H20)内の熱応力が減らされる。BOGは、圧縮段階より前に、BOGの流れ(1)より高温の熱交換以前の前記クーラントとの熱交換により、実質的に周囲温度に予熱される。  (もっと読む)

(もっと読む)

深冷ガス分離システム

【課題】空気を圧縮、精製、冷却して精留塔に導入し、液化精留分離を行って酸素または窒素を製造する深冷ガス分離システムにおいて、余剰の廃窒素からの低温排熱回収を効率良く行うことができ、それによって、原料空気を圧縮する圧縮機の動力を一層低減することができる深冷ガス分離システムを提供する。

【解決手段】原料空気圧縮機12の入口に、原料空気と廃窒素とを熱交換させるための回転式全熱交換器21を設ける。

(もっと読む)

炭化水素流の液化方法及び装置

【課題】天然ガスの液化と同時に、メタンより高級な炭化水素を簡単な方法で回収する。

【解決手段】(a)部分凝縮原料流を第1気液分離器に供給し,(b)第1気液分離器で原料流を気体流と液体流に分離し,(c):(b)で得た液体流を膨張させて第1供給点から蒸留塔に供給し,(d);(b)で得た気体流を膨張させて少なくとも部分凝縮した流れとして第1供給点よりも高い第2供給点から蒸留塔に供給し,(e)蒸留塔の頂部から気体流を取出して部分凝縮させ,第2気液分離器に供し,(f);(e)で第2気液分離器に供給した流れを分離して液体流と気体流を得,(g);(f)で得た液体流を第2供給点よりも高い第2供給点から蒸留塔に供給し,(h);(f)で得た気体流を液化して液化流を得る工程を含み,(e)で蒸留塔から取出した気体流を(d)で膨張した流れとの熱交換により部分的に凝縮後,第2供給点から蒸留塔に供給し、(f)で得た気体流を工程(a)の原料流と熱交換して原料流を部分的に凝縮後,(h)で気体流を液化する炭化水素(特に天然ガス)流の液化法。

(もっと読む)

低温空気分離方法及び装置

一基以上の分離塔(21, 22)を有する窒素・酸素分離用蒸留塔設備(20)を用いた空気低温分離方法と装置。装入空気流(1, 5)は空気圧縮機(2)で圧縮後、浄化装置(4)で浄化される。浄化後の空気流(5)は第1と第2の空気流(7, 8)に分流され、第1の空気流(7)は直列接続された二基のアフターコンプレッサ(10, 13)で再圧縮される。再圧縮後の第1の空気流(15)は主熱交換器(16)で冷却後、少なくとも一部が液化又は疑似的に液化されて蒸留塔設備(20)へ導入される。第2の空気流(8)は主熱交換器(16)で冷却後に二つの部分流(24, 27)に分流され、互いにほぼ同じ入口圧力の別々の膨張タービン(25, 28)で機械的出力を取り出しながら減圧膨張される。第2の空気流の減圧膨張後の各部分流(26, 29)は少なくとも一部が蒸留塔設備(20)へ導入(30,129)される。第2の空気流の減圧膨張(25, 28)の際に取り出される機械的出力の少なくとも一部は直列接続された2基のアフターコンプレッサ(10, 13)の駆動に利用される。蒸留塔設備(20)からは液体製品流(31)が取り出されて液体のまま更に加圧(32)され、この高圧液体製品流は加圧状態のまま第1の空気流(15)との間接熱交換で加温されて気化又は擬似的に気化されることにより最終的に気体製品流(34)として取り出される。二基のアフターコンプレッサ(10, 13)は、250K以上、特に270Kよりも高い入口温度で運転される。  (もっと読む)

(もっと読む)

バイオガス中のメタン濃度の安定化システム及びバイオガス中のメタン濃度の安定化方法

【課題】バイオガス発生装置から排出されるバイオガスのメタン濃度を安定化する。

【解決手段】メタンガス発生装置から流入したバイオガスのメタンガス濃度が所定範囲のとき弁を開く制御器と、弁が開いたとき制御器により作動するバイオガスポンプと、バイオガスポンプから送出されたバイオガスをスターリングサイクルの冷却作用によって常圧から1.0MPaの圧力範囲で冷却し、バイオガス中に含まれる二酸化炭素を固化し除去するとともに、液化したシロキサン等の不純物質と凝集水として飽和水蒸気を除去する冷却手段と、冷却手段により除去されたシロキサン等の不純物と凝縮水を分離し排出するシロキサン・凝縮水排出手段と、冷却手段により濃度が調整された調整バイオガスを排出する排出手段と、除去された固化した二酸化炭素を貯留するとともに、冷却媒体として所定機器に送出する固体二酸化炭素貯留・送出手段とを備える。

(もっと読む)

熱交換型蒸留装置

【課題】液流体を均一に分配して流下させることができ、フラッディング限界も高く、上昇するガスへの液体の同伴も抑えることができる気液分配構造を備えた熱交換型蒸留装置を提供する。

【解決手段】プレートフィン熱交換器の第2通路24に導入した粗液化酸素を窒素富化酸素ガスと液化酸素とに分離する熱交換型蒸留装置において、第2通路は、第2気液接触部25の上部に、粗液化酸素が導入される液導入部32、及び、液導入部からの粗液化酸素を粗分配する粗分配部33とを備えた液流入路28と、窒素富化酸素ガスを導出するガス導出路29とが仕切板27を介して設けられた第1領域30を備えるとともに、粗分配部から流下する粗液化酸素を第2気液接触部に精密分配して流下させるとともに、第2気液接触部から上昇する窒素富化酸素ガスをガス導出路に上昇させる精密分配部37からなる第2領域31とを備えている。

(もっと読む)

液化水素製造装置

【課題】ランニングコストおよび設備費の低減化を図ることができるとともに、安価な液化水素を供給することができる液化水素製造装置を提供すること。

【解決手段】水を電気分解して水素ガスを発生させる水電解装置2と、循環する冷媒と熱交換させることにより前記水素ガスを液化させる冷凍極低温熱交換器3と、前記冷媒を圧縮するリサイクル圧縮機86と、圧縮された冷媒を膨張させる膨張タービン5,6とを備えている。

(もっと読む)

スラッシュ水素製造装置

【課題】スラッシュ水素の固化率を向上させることができるスラッシュ水素製造装置を提供すること。

【解決手段】液体水素容器11の内部に貯留された液体水素Lの中に配置された、伝熱面12を有する熱交換器13と、前記伝熱面12の表面に生成した固体水素を掻き落とす刃14aを有するオーガ14とを備えたスラッシュ水素製造装置10であって、前記刃14aが、前記伝熱面12と対向する前記オーガ14の表面に、前記オーガ14の高さに沿って複数枚設けられていることを特徴とする。

(もっと読む)

深冷蒸留による空気分離装置

本発明は、交換ライン(3)と、プレートおよび/または構造化パッキングを含む単純蒸留カラムと、圧縮され、精製された空気(1)を配送するための供給ラインと、圧縮され、精製されかつ冷却された空気を交換ラインから蒸留カラムに配送するための供給ラインと、酸素を富化された液体(11)を蒸留カラムから取出すことができ、交換ラインへ配送するためのラインとを含み、前記交換ラインは、精留区画(3B)と、熱交換区画(3A)とを含み、精留区画はカラムと富化液体のためのラインとに接続され、熱交換ラインは空気供給ラインと精留区画とに接続される、窒素を生産するために深冷蒸留によって空気を分離するための装置に関する。 (もっと読む)

冷熱供給方法

【課題】より安価に、かつより安定して冷熱供給を行うことができる冷熱供給方法を提供する。

【解決手段】液化天然ガスが保有する冷熱を、冷熱を利用する冷熱利用設備に供給する冷熱供給方法であって、a)液化天然ガスと予冷された冷媒とを熱交換させて、該冷媒を凝縮させる工程;b)工程aを経た液化天然ガスを気液分離する工程;c)工程bから得られる気相を、冷熱利用設備から返送された気体状の冷媒と熱交換させて、該予冷された冷媒を得る工程;d)工程bから得られる液相を気化する工程;e)工程cから得られる気相と工程dから得られる気体とを、天然ガスとして払い出す工程;およびf)工程aから得られる液状の冷媒を冷熱利用設備に供給する工程を有する。

(もっと読む)

深冷蒸留によって空気を分離する方法および装置

この明細書は空気分離装置における装置および機器の設計、レイアウト、および構築に関連した問題を議論している。この明細書の発明は複数の別個のサブクーラー(12、14)を用いた方法および装置を提供する。深冷蒸留カラムを出た窒素流(10)はサブクーラー内で流(20,22,24,26)を冷却する。少なくとも2つのサブクーラーを持つことによって、窒素排気口(窒素の廃棄流または生成物流)のサイズを減じることができる。これにより構築コストを節約し、配管および機器の熱応力を減じることによって信頼性を向上する。サブクーラーは主熱交換器(8)または分離カラムのシステムから生じたリッチ液体、リーン液体、液体酸素、および/または液体空気流を冷却する。本明細書はサブクーラーと主熱交換器の一体化についても議論している。 (もっと読む)

熱交換器での気化及び/又は凝縮方法

本発明は、少なくとも1つの流体を、少なくとも1つのチューブ(3)と少なくとも1つの折り曲げられた波形(17)とのスタックから構成された熱交換器において気化及び/又は凝縮させる方法であって、波形及びチューブが、好ましくは、互いにろう付けされており、或る流体は少なくとも1つのチューブの内側を流れ、他の流体は波形(17)の周りを流れる方法に関する。また、本発明は、複数の流体からなる混合物を極低温蒸留によって分離する装置であって、先の方法に従って動作する熱交換器を具備した装置にも関する。 (もっと読む)

第1冷却サイクルを用いた冷却によって得られた液化天然ガスの流れを処理する方法、及び関連した装置

【解決手段】本発明は、LNG の流れ(11)を第1熱交換器(19)内の冷却媒体(83)で冷却する方法に関する。冷却媒体(83)は、第1サイクル(15)から独立した第2半開放冷却サイクル(21)に置かれる。前記方法は、冷却されたLNG の流れ(59)を蒸留塔(49)に導入するステップと、塔(49)の上部のガスの流れ(69)を回収するステップとを備える。第2冷却サイクル(21)は、ガスの上部の流れ(69)の一部から冷却媒体の流れ(73)を形成するステップと、冷却媒体の流れ(73)を高圧まで圧縮するステップと、その後、主に液体の冷却する流れ(83)を形成するために、圧縮された冷却媒体の流れ(75)の一部(81)を膨張させるステップとを含む。主に液体の流れ(83)は第1熱交換器(19)で蒸発する。  (もっと読む)

(もっと読む)

ガスハイドレートの生成方法

【課題】 ガスハイドレートを低コストで生成する方法を提供する。

【解決手段】 天然ガス1から酸性ガス3を除去し、同伴した水分を脱水5した後に、ガスハイドレート10を生成しない重質成分7の一部を比較的高温下で分離・除去するとともに、残りの重質成分をガスハイドレート生成工程9においてガスハイドレート10の生成に寄与しない余剰分の軽質成分とともに燃料ガス11として取り出して、ガスハイドレート生成工程9における冷却系の冷却源又は動力源として使用する。

(もっと読む)

炭化水素流からの一酸化炭素及び水素の回収

CO、H2、メタン、及びメタンより重い炭化水素を含有する流れから、CO及び必要に応じて水素を回収するための方法を記載する。本発明の方法は、供給原料からのC2以上の炭化水素の2段階除去(3,6)により特徴付けられる。第1の工程においては、供給ガス(1)が第1のC2以上の炭化水素が除去された流れ(5)及び第1のC2以上の炭化水素が濃縮された流れ(4)に分離(3)される。第1のC2以上の炭化水素が濃縮された流れ(4)は、精留されて(6)第2のC2以上の炭化水素が除去された流れが生成される。第1及び第2のC2以上の炭化水素が除去された流れ(5,9)は、深冷系(10)に送られてCO(12)及び随意に水素(11)が回収される。  (もっと読む)

(もっと読む)

液体天然ガス処理

液化天然ガス(LNG)からの天然ガス液(NGL)の回収のためのプロセスを開示する。LNG供給原料ストリームが2つの段階の分離プロセスを施され、この2つの段階の分離プロセスでは、C2+炭化水素を含む第1の段階の分離からのボトムが2つの部分に分割され、第2の段階の分離の間にNGL生成物を回収するために一部分が加熱されて還流として使用される。  (もっと読む)

(もっと読む)

LNGBOG再液化装置

本発明は、極低温の液化天然ガス(LNG)を運送する運搬船の貯蔵タンクで発生する蒸発ガス(BOG)の再液化装置に関する。本発明によると、LNG貯蔵タンクで発生するBOGを圧縮する圧縮機と、前記圧縮機により圧縮された蒸発蒸気を少なくとも部分的に凝縮させるための凝縮器と、前記圧縮機に冷熱を供給する窒素サイクル装置とからなり、前記凝縮器により再液化されたBOGを前記貯蔵タンクに戻すBOG再液化装置において、前記圧縮機により圧縮されたBOGを、凝縮器の前段で予冷過程を経させることにより、BOGの発生量または温度変化があっても、凝縮器の入口でBOGの温度を設定範囲内で一定に維持することができるという長所がある。また、本発明によると、BOG再液化装置において、低温部を構成する単位要素を断熱されたコールドボックスモジュールで作製することにより、LNG再液化装置の大きさを減らすことができ、窒素ガスの極低温領域を、冷熱の損失無しに、安定的に管理することができる。  (もっと読む)

(もっと読む)

空気分離装置

【課題】 動力消費量を低減しつつ、酸素と高純窒素を効率よく併産することができる空気分離装置を提供する。

【解決手段】 圧縮、精製、冷却した原料空気を熱交換型蒸留器15の空気蒸留通路15aで蒸留して窒素濃縮物と酸素富化液化空気とに分離し、窒素濃縮物を高純窒素塔16で蒸留して高純窒素と低純液化窒素とに分離し、熱交換型蒸留器の蒸留物及び低純液化窒素を蒸留塔18で蒸留して高純窒素と粗液化酸素とに分離し、粗液化酸素を熱交換型蒸留器15の酸素蒸留通路15bで蒸留して液化酸素を得る。

(もっと読む)

深冷空気分離装置によるアルゴン製造方法

【課題】 粗アルゴン圧縮機等の付帯設備を設けるまでもなく、高圧の粗アルゴンをアルゴン精製装置、精製アルゴン塔に供給することを可能ならしめる深冷空気分離装置によるアルゴン製造方法を提供する。

【解決手段】 粗アルゴン塔8から抜出した粗アルゴンをアルゴン精製装置10に導入するに際して、前記粗アルゴン塔8の粗アルゴン抜出し口8bから液体粗アルゴンを抜出すと共に、粗アルゴン抜出しライン9を介して主熱交換器2に導入して蒸発させ、蒸発した粗アルゴンを常温になるまで加温する。

(もっと読む)

141 - 160 / 195

[ Back to top ]