Fターム[4D076FA02]の内容

蒸発、蒸留、凝縮、昇華、コールドトラップ (11,371) | 操作の組合せ、装置の配置 (1,543) | 他テーマの処理操作の区分 (540) | 前工程又は本工程の予備処理 (257)

Fターム[4D076FA02]に分類される特許

241 - 257 / 257

再生油精製方法及び再生油精製装置

【課題】 構造が簡単で且つ軽量な再生油精製装置を提供し、小規模プラントでも効率的な運転を行う。

【解決手段】 塩化ビニル等を含む廃プラスチックを溶融・熱分解し、その熱分解ガスを冷却して得られた再生油を蒸発器2に貯留し、この蒸発器を2第一石油類が蒸発する温度、第二石油類が蒸発する温度、第三石油類が蒸発する温度にそれぞれ段階的に加熱させて、第一〜第三石油類を分溜させて回収し、上記蒸発器内に残った残留液を第四石油類として回収するようにした。

(もっと読む)

樹脂系廃棄物リサイクル方法

【課題】 廃プラスチック等の樹脂系廃棄物を、道路舗装用アスファルト製造におけるプレミックス方式またはプラントミックス方式のアスファルト改質材として使用可能な安全で且つ経済性のあるリサイクル製品とする。

【解決手段】 樹脂系廃棄物2と廃食用油3とから油脂溶媒化熱分解によりオリゴマーを生成する工程と、オリゴマーをポリマーと加熱混合する工程と、ペレット状もしくは細片状に加工する工程とにより、道路舗装用アスファルトの改質添加材として樹脂系廃棄物をリサイクル可能にしたアスファルト改質材を生成する。

(もっと読む)

アクリル酸の回収方法

アクリル酸、アクリル酸二量体および高沸点不純物を含む混合物からアクリル酸の回収を効率よくかつ安定的に行う単純化した方法を提供する。該方法は、アクリル酸、アクリル酸二量体および高沸点不純物を含む混合物を、アクリル酸蒸留装置と熱分解槽とが一体化されてなるアクリル酸回収装置に導入し、減圧下にて二量体を分解し、アクリル酸として回収し、選択的に、その下部から得た溶液の一部を前記回収装置に再循環させることを特徴とする。  (もっと読む)

(もっと読む)

蒸留塔の分離フロア

【課題】ポリマー堆積物を生じさせることなく、分離段階における流体相または気相において重合性材料を均一に分布させること。

【解決手段】重合性材料を蒸留するための蒸留塔(1)の分離フロア(23)であって、複数の開口部(30)を有する少なくとも1つのフロアプレート(29)と、少なくとも1つの付属品(31)と、を含み、前記付属品(31)が前記複数の開口部(30)をグループ(32)に分割しており、前記少なくとも1つの付属品(31)によって、内部を流体が流れることができる開口部(33)が形成されている分離フロア(23)。

(もっと読む)

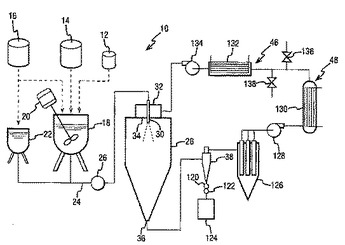

廃材を液体燃料に転換するための方法及びプラント

【課題】廃材を熱触媒的転換して再利用可能な燃料にするための方法及びプラント、並びに前記方法により製造された燃料の提供。

【解決手段】加熱された、弁付きのマニホールド経由で熱分解チャンバーに溶融した廃材を移送する工程、及び酸素が排除され、圧力の制御された条件下で前記廃材を熱分解しガス状にする工程、を含む方法。熱分解したガスは、触媒コンバーターに移送され、そこで前記ガス状原料の分子構造が変化し、更にガスはコンデンサーに移送され、蒸留及び冷却により各フラクションに分画される。熱分解チャンバーに移送する前の廃材の溶融、半連続的制御による触媒塔への原料原料の移送、溶融した廃材の熱分解チャンバーへの移送、各チャンバーの独立制御、内部の螺旋状部又は他の適切な手段を用いた前記熱分解チャンバーからのチャーの機械的除去、が含まれる。

(もっと読む)

オレフィン性不飽和ニトリル類の精製方法

急冷装置内でオレフィン性不飽和ニトリルを含むプロセス流を水性急冷液体と接触させて、オレフィン性不飽和ニトリルを含む気体状急冷流出物を生成し;気体状急冷流出物を吸収装置内で水を含む液体と接触させて吸収されたオレフィン性不飽和ニトリルを含む水性混合物を形成させ;吸収装置から、水を含むサイド抜き出し流とオレフィン性不飽和ニトリルを含む塔底流とを抜き出し;塔底流を第1蒸留塔に導入して、ここで塔底流を抽出蒸留してオレフィン性不飽和ニトリルを含む塔頂留分を形成し;水を含むサイド抜き出し流を第1蒸留塔の上部に送り、第1蒸留塔内でのオレフィン性不飽和ニトリルの抽出蒸留を補助することを含む、炭化水素供給原料のアンモキシデーションにより製造されるプロセス流からのオレフィン性不飽和ニトリル類の回収及び精製方法。 (もっと読む)

圧力スイング−精留を用いるトリオキサン/ホルムアルデヒド/水−混合物からのトリオキサンの分離方法

a)主成分としてホルムアルデヒド及び副成分としてトリオキサン及び水を含有する使用流(I)を準備し、b)使用流(I)を、主成分としてトリオキサン及び副成分としてホルムアルデヒド及び水を含有する返送流(VII)と混合し、その際に主成分としてホルムアルデヒド及び副成分としてトリオキサン及び水を含有する使用流(Ia)が得られ、c)使用流(Ia)を第一の蒸留段階において0.1〜2.5barの圧力で蒸留し、その際に主成分としてホルムアルデヒド及び副成分として水を含有する流れ(II)、及び主成分としてトリオキサン及び副成分として水及びホルムアルデヒドを含有する流れ(III)が得られ、d)流れ(III)を、場合により低沸成分−分離段階における流れ(III)からの低沸成分の分離後に、第二の蒸留段階において0.2〜17.5barの圧力で蒸留し、その際に第二の蒸留段階における圧力は第一の蒸留段階における圧力よりも0.1〜15barだけ高く、その際に本質的にはトリオキサンからなる流れ(IV)、及び主成分としてトリオキサン及び副成分として水及びホルムアルデヒドを含有する流れ(V)が得られ、e)場合により流れ(V)を、主成分として水を含有する流れ(IX)と混合し、その際に流れ(V)よりもより高い含水量を有する流れVaが得られ、その際に流れ(Va)は主成分としてトリオキサン及び副成分として水及びホルムアルデヒドを含有し、f)流れ(V)もしくは(Va)を第三の蒸留段階において1〜10barの圧力で蒸留し、その際に本質的には水からなる流れ(VI)、及び主成分としてトリオキサン及び副成分として水及びホルムアルデヒドを含有する返送流(VII)が得られることによる、ホルムアルデヒド、トリオキサン及び水からなる使用流(I)からのトリオキサンの分離方法。 (もっと読む)

トリオキサン/ホルムアルデヒド/水混合物からトリオキサンを分離する方法

本発明はホルムアルデヒド、トリオキサンおよび水を含有する混合物からトリオキサンを分離する方法に関する。前記方法により、

a)第1蒸留工程(7)で0.1〜2バールの圧力で、混合物(1)を蒸留し、ホルムアルデヒドを有する物質流(8)および主にトリオキサンおよび付加的に水およびホルムアルデヒドを有する物質流(9)を取得し、物質流(9)を、主にトリオキサンおよび付加的に水およびホルムアルデヒドを有する返送流(19)と混合し、主にトリオキサンおよび付加的に水およびホルムアルデヒドを有する物質流(10)を形成し、引き続き場合により付加的な蒸留工程(11)で物質流(9)または(10)から低沸点物を分離した後に、物質流(10)を第2蒸留工程(14)で0.2〜10バールの圧力で蒸留する。第2蒸留工程(14)の圧力は第1蒸留工程(7)の圧力より少なくとも0.1バール高い。前記蒸留は、トリオキサンからなる物質流(15)および主にトリオキサンおよび付加的に水およびホルムアルデヒドを有する物質流(16)を生じる。物質流(16)を引き続き第3蒸留工程(17)で0.1〜4バールの圧力で蒸留し、主に水および付加的にホルムアルデヒドを有する物質流(18)および主にトリオキサンおよび付加的に水およびホルムアルデヒドを有する返送流(19)を取得する。得られた物質流(18)を場合により第4蒸留工程(20)で蒸留し、主に水を有する物質流(21)および主にホルムアルデヒドを有する物質流(22)を取得する。  (もっと読む)

(もっと読む)

メチルアミンの製造の際に反応器入口温度を調節する方法

本発明は不均一触媒の存在で、15〜30バールの範囲の圧力で、出発物質としてメタノールおよびアンモニアの気相反応によりメチルアミンを製造する方法に関する。1個以上の熱交換器(1,2,3)中で出発物質を蒸発させ、過熱して供給ガス流を形成し、引き続き反応器(4)に供給し、出発物質の混合を熱交換器(1,2,3)の1つの入口でまたは熱交換器(1,2,3)の任意の他の位置で行うことができる。モノメチルアミン、ジメチルアミン、およびトリメチルアミン、および反応副生成物を含有する生成物ガス流を反応器(4)から取り出す。出発物質の反応器入口温度を360〜370℃の範囲の温度に調節するために、供給ガス流または生成物ガス流の一部または全部を調節可能な弁(5)により導入し、圧力および凝縮温度を変動する。  (もっと読む)

(もっと読む)

薬物及び重合体の固体無定形分散を形成するための噴霧乾燥(スプレードライ)方法

薬物及び重合体の固体無定形分散を含む医薬組成物を形成するために、噴霧乾燥方法が使用される。  (もっと読む)

(もっと読む)

芳香族カルボン酸の製造法におけるエネルギー回収方法

本発明では、芳香族供給原料の発熱液相酸化による芳香族カルボン酸の製造方法が提供される。より詳細には、本発明では、芳香族供給原料の液相酸化により生ずる発熱量の効率的なエネルギー回収方法が提供される。芳香族供給原料の発熱液相酸化による芳香族カルボン酸の製造からエネルギーを有効に回収する装置は、その主要なエネルギー回収手段が、中圧蒸気を高めることによって行われるものである。これは、通常、固有ランキンサイクルとして知られているプロセス及び/又は熱ポンプを用いて低温エネルギーを回収する方法と組み合わされる。これらエネルギー回収方法を組み合わせると、全体としてのエネルギー回収が増大し、かつ熱回収(蒸気)又は仕事のいずれか、あるいはその両者の組み合わせとしての反応エネルギーの回収が可能となる。 (もっと読む)

複数相分離システム

本発明は、流体から汚染物質を除去するに際して使用するための複数相分離システムに関するものであって、汚染流体を受領して濾過しこれにより濾過済み汚染流体を生成するための予備的濾過モジュールを具備している。コンデンサモジュールが、濾過済み汚染流体を受領するとともに、汚染ガス相を形成し、この汚染ガス相を凝縮して汚染液体を形成する。相反応チャンバが、濾過済み汚染流体を汚染ミストへと変換し、この汚染ミストを低エネルギーの高真空雰囲気に曝し、これにより、第1の相変化を引き起こして、汚染ミストを、汚染ガス相と液体ミスト相とに分離させ、汚染ガス相を、キャリアエアによって相反応チャンバの外部へと運ぶ。真空ポンプが、相反応チャンバ内に低エネルギーの高真空雰囲気を生成するとともに、汚染ガス相をコンデンサモジュールへと搬送しこれにより凝縮に基づく第2の相変化を引き起こす。  (もっと読む)

(もっと読む)

テトラヒドロアゼピンを含む不純な6−アミノカプロニトリルからカプロラクタムを製造する方法

500ppmを超えるテトラヒドロアゼピンおよびその誘導体(THA)を含む6−アミノカプロニトリルから、カプロラクタムを製造する方法であって、カプロラクタムが生成された後になってはじめてTHAが除去される方法。 (もっと読む)

エタンストリッピングを用いるアルキルベンゼンの製造プロセス

【要 約】アルキルベンゼンの製造プロセスは、アルキルベンゼンを含有する第一のアルキル化流出物と第一のアルキル化塔頂留出物流とを生成する第一のアルキル化反応条件下で、第一のアルキル化触媒存在下の第一のアルキル化反応区域にベンゼンとオレフィン供給物とを導入する。第一のアルキル化塔頂留出物流は、ベンゼンを含有する液体部分と未変換のオレフィンおよびエタンとを含有する蒸気部分とに分離される。吸収区域において第一のアルキル化塔頂留出物流の蒸気部分中の未変換のオレフィンの大部分は、ベンゼンとアルキルベンゼンとを含有する脱エタンされた芳香族化合物の低品位油流中に吸収されて、オレフィンと少なくともいくらかのエタンとを含有する高品位油流を生成する。第一の芳香族化合物低品位油流を生成する第二のアルキル化反応条件下で、第二のアルキル化触媒を含有する第二のアルキル化反応区域に、前記高品位油流が送られ、脱エタン装置内で第一の芳香族化合物低品位油流は分留されて、大部分のエタンを含有する脱エタン装置蒸気塔頂留出物と脱エタンされた芳香族化合物の低品位油を含有する液体塔底留出物とを生成する。 (もっと読む)

脂肪族カルボン酸の製造方法

【課題】脂肪族カルボン酸水溶液を蒸留塔により水分含有量等を低減して脂肪族カルボン酸を製造する際に、蒸留塔の運転を安定化させることができるとともに、蒸留塔の運転開始時のような非定常な状態にある時間を短縮することができる脂肪族カルボン酸の製造方法を提供する。

【解決手段】脂肪族カルボン酸水溶液及び共沸溶剤を共沸蒸留塔に供給して蒸留し、共沸溶剤と水とを含む共沸混合物を塔頂液として分離し、水分含有量が低減された脂肪族カルボン酸を缶出液として回収する共沸蒸留工程を含んでなる脂肪族カルボン酸の製造方法であって、該共沸蒸留塔に供給される該脂肪族カルボン酸水溶液中の水分量に応じて共沸溶剤供給量の目標値を設定し、該目標値に共沸溶剤の供給量を制御してなる脂肪族カルボン酸の製造方法。

(もっと読む)

縦型攪拌式薄膜蒸発機の洗浄方法

【課題】 溶融状態のナイロン樹脂を通過させて処理した後に、縦型攪拌式薄膜蒸発機の内部に付着して残存するナイロン樹脂等を効率的に洗浄して除去する。

【解決手段】 ナイロン樹脂を溶解し得る溶剤を投入して薄膜蒸発機内の残留物を溶解させ、残留物を溶解させた溶液を抜出す。更にその後、水を投入して縦型攪拌式薄膜蒸発機内を洗浄し、洗浄水を抜出すことにより、縦型攪拌式薄膜蒸発機内を洗浄する。

(もっと読む)

乳酸の連続的製造方法

本発明は、(a)発酵により得られそして主として乳酸塩を含有する水性原料を、無機酸を含有する流を用いて1〜4のpHに酸性化して、主として乳酸および塩よりなる水性流を生成し、(b)塩を主として乳酸および塩を含有する水性流から濾過により除去して、主として乳酸を含有する第一の水性流を生成し、(c)主として乳酸を含有する第一の水性流を活性炭を含有するカラムに通して、主として乳酸を含有する第二の水性流を生成し、(d)主として乳酸を含有する第二の水性流を第一の抽出段階にかけ、ここで主として乳酸を含有する第二の水性流を抽出剤を含有する実質的に水−不溶性である流と接触させて、主として乳酸および抽出剤を含有する有機相並びに主として不純物を含有する第一の水相を生成し、(e)主として乳酸および抽出剤を含有する有機相を第二の抽出段階にかけ、ここで主として乳酸および抽出剤を含有する有機相を水性流と接触させて、主として乳酸を含有する水相および主として抽出剤を含有する有機相を生成し、ここで抽出剤を含有する有機相を段階(d)に再循環させ、そして(f)主として乳酸を含有する水相を水の蒸発により濃縮して、濃縮された乳酸の水溶液を生成することを含んでなる乳酸の連続的製造方法に関する。 (もっと読む)

241 - 257 / 257

[ Back to top ]