Fターム[4E004MC05]の内容

Fターム[4E004MC05]に分類される特許

1 - 20 / 112

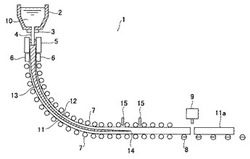

連続鋳造鋳片の凝固完了位置検出方法及び連続鋳造鋳片の製造方法

【課題】 噴流探傷法を用いて、連続鋳造中の鋳片の凝固完了位置を検出する方法を提供する。

【解決手段】 本発明の凝固完了位置検出方法は、連続鋳造機1の鋳片支持ロール7のロール間に設置された水浸探蝕子15から送信される超音波を、該水浸探蝕子と鋳片表面との間に形成させた水柱を介して鋳造中の鋳片11に送信し、鋳片表面で反射する超音波を前記水柱を介して前記水浸探蝕子で受信し、送信から受信までの時間に基づいて水浸探蝕子と鋳片表面との間の距離を測定し、測定した距離の時間変化率の絶対値が30mm/s以上となる期間が存在するときは、前記水浸探蝕子で距離を測定される部位の鋳片の内部に未凝固層13が存在すると判定する。

(もっと読む)

連続鋳造機の制御装置

【課題】鋳片の最終凝固位置を常に連続鋳造機内に位置させつつ、鋳造速度を最大化すること。

【解決手段】本発明の連続鋳造機の制御装置10は、現在または過去の鋳造速度を維持した場合の将来における鋳片の最終凝固位置、および現在または過去の鋳造速度を変更した場合の将来における鋳片の最終凝固位置を推定する最終凝固位置推定手段12aと、最終凝固位置推定手段12aが推定した鋳片の最終凝固位置を少なくとも一つ以上表示する表示装置13とを備える。

(もっと読む)

溶融金属を鋳て形状維持体を成形する方法及び装置

【課題】溶融金属を最終製品の状態に鋳造する際に、キャビティ内での溶融金属の周囲輪郭を制限することによって、開放式鋳型キャビティによる溶融金属の鋳造することに関する方法及び装置を提供する事。

【解決手段】始動材料体(70)をキャビティ(4)内でスタータブロック(60)とキャビティの軸線(12)に対して横方向のキャビティの第1の横断面(72)との間に入れた状態で、キャビティ軸線に沿うスタータブロックの往復動を開始させると、溶融金属の層(76)がキャビティの第1の横断面に隣接して始動材料体上に次々に積層し、かかる溶融金属層は、その内部の固有の溶射力を受けてキャビティ軸線から相対的に周囲方向外方に迅速に膨張する。かかる層の相対的に周囲方向外方への膨張を鋳造面(62)で制限し、この鋳造面は、キャビティの軸線の回りに周囲方向外方へフレア状になっていて、各層中に生じる熱収縮力が溶射力と釣り合うことができるようになる。

(もっと読む)

高Mn鋼の連続鋳造用モールドフラックス及び連続鋳造方法

【課題】鋳型内で溶鋼との反応を抑制し、安定した操業が可能であり、かつ、鋳片の表面品質を良好に保つために、モールドフラックスを用いて、C含有量が0.1〜1.1%であるとともにMn含有量が10〜30%である高Mn鋼を連続鋳造する。

【解決手段】Mn含有量が10〜30%である高Mn鋼の連続鋳造用モールドフラックスである。高Mn鋼のMn含有量(Mn)に対する連続鋳造用モールドフラックスのMnO含有量(MnO)の比{(MnO)/(Mn)}は、0.25〜1.2であるとともに、塩基度(T.CaO/SiO2)が0.80〜1.6である。

(もっと読む)

耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼

【課題】Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiによるモールドパウダー中のSiO2の還元反応が進行してモールドパウダー中のSiO2が減少しても、モールドパウダーが溶融した後の粘度の上昇を抑えて鋳型と凝固シェルとの間に流入し易くすることによって、縦割れ,ノロカミ,捕捉ガス気泡等の表面欠陥を防止できる耐摩耗鋼の連続鋳造方法、およびそれによって得られる耐摩耗鋼を提供する。

【解決手段】C,Tiを所定量含有する組成を有する耐摩耗鋼の溶鋼の連続鋳造を行なう連続鋳造方法において、連続鋳造を行なう鋳型を振幅3.0〜9.0mm,振動数60回/分以上120回/分未満で振動させ、かつ脂肪酸を0.1〜0.5質量%含有するモールドパウダーを鋳型に投入し、鋳造速度を0.6〜1.0m/分として連続鋳造を行なう。

(もっと読む)

連続鋳造方法

【課題】連続鋳造鋳片の不均一凝固に伴う縦割れとオシレーションマーク底部に発生する横割れを防止する。

【解決手段】継目無鋼管の素材となる、鋼中の炭素濃度が0.08質量%以上、0.18質量%以下の丸断面連続鋳造鋳片の鋳造において、1573Kにおける粘度が0.2Pa・s以上、0.8Pa・s以下のモールドパウダーを使用し、2.0m/min以上、4.0m/min以下の速度で連続鋳造して、鋳型と鋳片間の摩擦力を60kN/m2以下にする。

【効果】鋳片品質と操業能率の向上を両立することができる。

(もっと読む)

Snめっき用アノードペレット及びその製造方法

【課題】溶解性が良好なSnめっき用アノードペレットを連続製造する方法を提供する。

【解決手段】Sn金属からなる溶湯を貯留するるつぼから筒状のモールドを経由して凝固させた鋳造ロッドRを引き抜くとともに、鋳造ロッドの引き抜き動作と引き抜き動作の停止とを交互に繰り返し、その停止により生じた鋳造ロッドRの不連続部分Dを切断してアノードペレットPを製造する。るつぼ内のヘッドスペースを非酸化性ガス雰囲気とするとよい。

(もっと読む)

耐摩耗鋼の連続鋳造方法及び耐摩耗鋼

【課題】 Tiを含有する耐摩耗鋼を連続鋳造するにあたり、溶鋼中のTiがモールドパウダー中のSiO2を還元してモールドパウダー中のSiO2が減少しても、モールドパウダーの粘度の上昇を抑えることのできる耐摩耗鋼の連続鋳造方法を提供する。

【解決手段】 C:0.05〜0.35質量%、Si:0.05〜1.0質量%、Mn:0.1〜2.0質量%、B:0.0003〜0.0030質量%、Al:0.002〜0.1質量%、Ti:0.1〜1.0質量%、Cr:0.1〜1.0質量%、Mo:0.05〜1.0質量%を含有し、残部がFe及び不可避的不純物からなる溶鋼を連続鋳造機で鋳造するにあたり、連続鋳造用鋳型の振動条件を、振幅:3.0〜9.0mm、振動数:60cpm以上120cpm未満とし、0.1〜5.0質量%の脂肪酸を配合したモールドパウダーを使用して、0.6〜1.0m/minの鋳造速度で鋳造する。

(もっと読む)

連続鋳造における鋳片の軽圧下方法

【課題】 連続鋳造鋳片の厚み中心部に生成される中心偏析の低減を目的として、凝固末期の鋳片を凝固収縮量相当の圧下量で圧下する軽圧下方法において、軽圧下帯を構成するセグメントの寿命を低下することなく、確実に凝固末期の鋳片を凝固収縮量相当の圧下量で圧下して中心偏析を軽減する。

【解決手段】 本発明の連続鋳造における鋳片の軽圧下方法は、複数本の圧下ロールが組み込まれた、少なくとも1基以上のロールセグメントから構成される軽圧下帯14を用いて、凝固末期の鋳片10を凝固収縮量相当の圧下量で圧下するにあたり、前記ロールセグメントの上流側部位と下流側部位との二箇所の部位で当該ロールセグメントの圧下方向の変位を測定し、測定される変位が予め設定した所定の値の範囲内に制御されるように、鋳造速度または二次冷却水量を調整する。

(もっと読む)

連続鋳造方法、連続鋳造の制御装置及びプログラム

【課題】鋳型内における浸漬ノズルからの溶鋼の吐出流角度の変化に伴う操業トラブルを回避できるようにする。

【解決手段】溶鋼1から鋳型用の冷却水までの間に凝固シェル2、モールドパウダー層3、鋳型4の各熱伝導体が存在する連続鋳造において、浸漬ノズル6を挟む左右のうち少なくともいずれかの鋳型幅方向位置において鋳型長辺4L内に鋳造方向に位置をずらして3箇所以上に埋設された測温手段を用いて、凝固シェル2と鋳型4との間の熱伝達係数α及び溶鋼1と凝固シェル2との間の熱伝達係数βを複数の鋳造方向位置でそれぞれ同時に決定する。そして、複数の熱伝達係数βのうち最大値を示す熱伝達係数βmaxの鋳型幅方向位置及び鋳造方向位置に基づいて浸漬ノズル6からの溶鋼の吐出流角度を求め、所定の吐出流角度から所定の値以上外れているとき、鋳造速度を減少させる。

(もっと読む)

連続鋳造による高合金鋼の製造方法

【課題】高合金鋼の連続鋳造方法において、より生産性が高く、簡便なかぶれ疵抑制手段を提供する。

【解決手段】液相線温度と固相線温度との間における凝固収縮時の密度差である固液密度差が0.35g/cm3以上0.65g/cm3以下を満たす高合金鋼の連続鋳造方法において当該高合金鋼の固液密度差Δρを求め、それを鋳造速度Vcで除したΔρ/Vcで定義される当該高合金鋼の固液密度変化率Rが、閾値R0以下となるように下限鋳造速度を設定し、その鋳造速度で当該高合金鋼を鋳造することを特徴とする高合金鋼の連続鋳造方法。

(もっと読む)

高マンガン含有鋼の製造方法

【課題】表面割れなどの表面欠陥の発生が抑制された高品質な高マンガン含有鋼を生産性高く製造する方法を提供する。

【解決手段】高マンガン含有鋼を連続鋳造法により製造する方法であって,鋳型に給湯する直前の溶鋼容器内の溶鋼温度T(単位:℃)が下記式(1)を満たすように制御するとともに,鋳造速度Vc(単位:m/min)を下記式(2)の範囲に選定することを特徴とする高マンガン含有鋼の製造方法:

a≦T≦a+50(1)

Vc≧0.02×(T-a)(2)

ここで,aは鋼の組成から下記式(3)により決定される値であり,式中の(C%)等はそれぞれ前記化学組成におけるC等の含有量(単位:質量%)である。

a=1562-{62×(C%)+6×(Si%)+4.1×(Mn%)+1.5×(Cr%)}式(3)

(もっと読む)

連続鋳造機での鋳造開始方法

【課題】 電磁攪拌や電磁ブレーキを使用すなくても、鋳造開始時の鋳型内湯面での皮張りを防止しつつ、モールドパウダーの鋳片への巻き込みを防止することのできる、連続鋳造機での鋳造開始方法を提供する。

【解決手段】 本発明に係る連続鋳造機での鋳造開始方法は、スラブ鋳片を連続鋳造するにあたり、鋳造開始時、少なくとも鋳造された鋳片の長さが2.0mに達するまでは、鋳型短辺近傍の鋳型内溶鋼湯面の溶鋼流速を20cm/秒以下に制御することを特徴とする。その際に、前記鋳型内溶鋼湯面の溶鋼流速を、鋳片の引抜き速度の調整によって前記範囲に制御することが好ましい。

(もっと読む)

連続鋳造方法および連続鋳造装置

【課題】凝固膜の上昇による鋳片の表面の品質の低下を防止できるとともに、中空状の鋳片を鋳造する場合における鋳造設備の稼動停止を防止できる連続鋳造装置を提供する。

【解決手段】連続鋳造装置1は、鋳片12の鋳造時に、溶湯11の流れ方向における、溶湯11と鋳片12との境界部に形成される凝固膜12aの位置を検出する検出機構60と、検出した凝固膜12aの溶湯11の流れ方向の位置に応じて鋳造条件を変更し、凝固膜12aの溶湯11の流れ方向の位置を制御する制御機構70とを具備する。

(もっと読む)

ボロン含有ステンレス鋼鋳造用パウダーおよびボロン含有ステンレス鋼の連続鋳造方法

【課題】ボロン含有ステンレス鋼の連続鋳造に好適な連続鋳造用パウダーを提供すること、および表面欠陥のないボロン含有ステンレス鋼スラブの連続鋳造方法を提案する。

【解決手段】Ca0:30〜35mass%、SiO2:20〜30mass%、Na2O:10〜16mass%、Al2O3:8〜11mass%、B2O3:3〜5(未満)mass%、F:4〜10mass%、骨材C:1〜3mass%を含有し、かつ、塩基度が1.0≦C/S<1.3、1300℃における粘度が0.5〜2poise、凝固温度が900〜1200℃、かつ鋳型と凝固シェルとの間に流入した時に、0.5〜3mmの厚さを持つパウダーフィルムを形成する鋳造用パウダーおよびこのパウダーを用いたボロン含有ステンレス鋼の連続鋳造方法。

(もっと読む)

活性高融点金属合金の長尺鋳塊製造法

【課題】Y、希土類、Ti、Zr、Hf、V、Nb、Ta、Cr、Mo、W、MnまたはRe等の活性高融点金属元素を合金成分として含有する長尺の鋳塊を、成分偏析を発生させることなく、CCMI法により製造する。

【解決手段】るつぼ底が上下方向に駆動できる水冷式銅るつぼ2および同るつぼの外周を取り巻く高周波誘導加熱コイル1を使用し、CCMI方式により、真空または不活性ガス雰囲気下において、上記銅るつぼの直径または短辺長さに対し1.5倍以上の長さを有する活性高融点金属含有合金の長尺鋳塊を製造する方法であって、溶解原料を溶融した状態で銅るつぼ2内へ供給するとともに、銅るつぼ底部の上側に位置する前記加熱コイル1の領域において溶湯プール6を形成保持しながら、るつぼ底を溶湯プールとともに引き下げ、下方から溶湯を逐次凝固させて連続的に鋳造することを特徴とする活性高融点金属含有合金の長尺鋳塊製造法。

(もっと読む)

Cr含有合金鋼製丸鋳片の連続鋳造方法

【課題】C含有量が0.15質量%以下、Cr含有量が1.0質量%以上、3.0質量%以下の、Cr含有合金鋼製の直径が300mm以上の丸鋳片を、内面品質及び表面品質を確保して連続鋳造する。

【解決手段】C:0.15質量%以下、Cr:1.0質量%〜3.0質量%を含有するCr含有合金鋼から、直径が300mm以上の丸鋳片を、少なくとも水平部を有する連続鋳造機を用いて連続鋳造する方法である。鋳造速度を0.45m/min〜0.55m/min、二次冷却の比水量を0.8リットル/kg〜1.4リットル/kgとして、遅くとも前記水平部の入り側までに凝固を完了させる。

【効果】C:0.15質量%以下、Cr:1.0質量%以上、3.0質量%以下を含有するCr含有合金鋼製の、直径が300mm以上の丸鋳片を、内面品質及び表面品質を確保して連続鋳造することが可能になる。

(もっと読む)

水平連続鋳造装置及び水平連続鋳造方法

【課題】鋳造棒が割れることなく鋳造速度を高速化することが可能な水平連続鋳造装置及び水平連続鋳造方法を提供すること。

【解決手段】水平連続鋳造装置1は、溶湯3を冷却装置6で一次冷却、二次冷却及び三次冷却しながら鋳造棒4を200〜500mm/minの鋳造速度で連続的に鋳造する。冷却装置6は、溶湯3を一次冷却するウォータジャケット61と、ウォータジャケット61中の冷却水Wで鋳造棒4を二次冷却する二次冷却ノズル62と、ウォータジャケット61中の冷却水Wで鋳造棒4を三次冷却する三次冷却ノズル63と、を備えている。二次冷却ノズル62の冷却水Wが鋳造棒4に当たる二次冷却水衝突中心位置P1から三次冷却ノズル63の冷却水Wが鋳造棒4に当たる三次冷却水衝突中心位置P2までの冷却水衝突位置間隔Yは、鋳造棒4の直径Xに対して30〜60%の比率Rに設定されている。

(もっと読む)

衝撃保証用ビームブランクの連続鋳造方法

本発明は、衝撃保証用ビームブランクの連続鋳造方法に関する。本発明は、 無酸化鋳造を行うようにタンディッシュから浸漬ノズルを介して連続鋳造用モールドに溶鋼を注入するが、前記浸漬ノズルは、ビームブランクの両側フランジを形成する連続鋳造用モールドの一側に位置して、前記連続鋳造用モールド内に溶鋼を注入する。本発明は、無酸化鋳造により、品質に優れた低温衝撃保証用鋼を生産することができるうえ、コンパウンド連連鋳を行うことにより連鋳数が向上して生産性が高まるという利点がある。 (もっと読む)

鋼の連続鋳造方法

【課題】操業条件のばらつきがあっても、製造する鋳片が目標とする等軸晶率となるようにして、リジングの発生を回避できないということが無いようにする。

【解決手段】成分中のSi含有率が3.5質量%以下である珪素鋼板用の溶鋼2を連続鋳造する方法である。未凝固部を含む鋳片位置に配置した電磁攪拌装置4を用いて未凝固部の溶鋼2を攪拌する際に、鋳造速度Vc(m/min)に比例した、下記(a)式を満足する電磁攪拌強度G(T:テスラ)で未凝固部の溶鋼2を攪拌し、鋳造された鋳片の全厚みD(mm)に対する等軸晶厚みe(mm)の比である等軸晶生成比率(e/D)を0.3以上とする。

G≧(1.08×Vc+0.14)×0.05…(a)

【効果】操業形態によって鋳造速度が種々変化した場合でも、1基の電磁撹拌装置にて、目標とする等軸晶率を得ることができるので、リジングの発生の無い鋳片を得ることができる。

(もっと読む)

1 - 20 / 112

[ Back to top ]