Fターム[4E004SD01]の内容

Fターム[4E004SD01]の下位に属するFターム

Fターム[4E004SD01]に分類される特許

1 - 20 / 70

希土類系合金およびその製造方法

【課題】全希土類元素の含有率が13.0原子%以下であるR−T−B系合金において、鋳造のままの状態でα−Fe体積率を低減し、熱処理に要する時間を短縮することができる希土類系合金およびその製造方法を提供することを目的とする。

【解決手段】全希土類元素の含有率が13.0原子%以下であるR−T−B系合金溶湯から急冷ロールを用いる急冷凝固法により製造された希土類系合金であって、α−Feの体積率が1%以下であることを特徴とする希土類系合金である。本発明の希土類系合金では、さらにR−リッチ相間隔が10μm以上とすることにより、不活性雰囲気下または減圧下で1135℃に加熱し、当該温度で10時間保持した後で冷却する熱処理を施した状態において、R−リッチ相間隔を70μm以上にすることができ、熱処理に要する時間を大幅に短縮できる。

(もっと読む)

マグネシウム合金材の製造方法およびこれにより製造されたマグネシウム合金材

【課題】機械的性質に優れたマグネシウム合金材を製造することができるマグネシウム合金材の製造方法、および、これにより製造されたマグネシウム合金材を提供する。

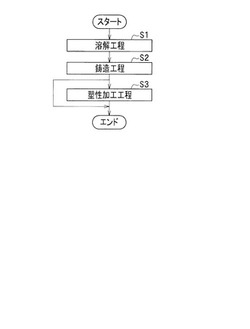

【解決手段】マグネシウム合金材の製造方法は、RE:1〜6原子%、Zn:0.5〜5原子%を含有し、残部がMgと不可避的不純物からなるマグネシウム合金を溶解する溶解工程S1と、溶解工程S1で得られた溶湯を鋳造する鋳造工程S2とを含み、鋳造工程S2における冷却は、マグネシウム合金の固相線温度未満から室温までを400℃/時間以下の冷却速度で行うことを特徴とする。

(もっと読む)

高重力下で創製される高機能材料

【課題】ナノ結晶材料やアモルファス系合金のバルク化には、溶融状態から急冷凝固する技法が用いられており、従来は無酸素銅等の熱伝導度の高い金属で作られた金型に溶湯を流し込むか、又は薄膜に加工した後粉砕して微粉状にして空圧、油圧等を用いてプレス加圧により金型に圧乳し焼結させる方法が多く採られてきた。

しかし、実用の各種機械部品やデバイスとして要求される磁気特性、材料力学的特性は得られず、製作コストも大きく実用にはなっていない。

【解決手段】1又は複数個の金型を埋め込んだ金型回転ホルダー1を高速回転させ、その中心に設けた注入口からルツボ3からの溶湯を流下し、本発明の曲線状の導湯路を通して金型に導き、高遠心力により複雑形状の金型の末端まで充填し、成形させるものである。

(もっと読む)

マグネシウム合金鋳造材

【課題】優れた難燃性及び加工性を有するマグネシウム(Mg)合金鋳造材、Mg合金鋳造コイル材、Mg合金展伸材、Mg合金接合材、難燃性に優れるMg合金部材、及びMg合金鋳造材の製造方法を提供する。

【解決手段】Mg合金鋳造材は、質量%でAl:2%〜11%、Ca:0.1%〜10%を含有するMg合金溶湯を双ロール連続鋳造機により冷却速度:650℃/秒以上で連続鋳造して製造され、DASが4.5μm未満である。この鋳造材は、Caを特定の範囲で含有することで難燃性に優れ、DASが非常に小さいことで、圧延やプレス加工といった加工性に優れる。鋳造時に急冷することでAlとCaとを含む金属間化合物も非常に小さくなって割れの起点となり難く、この点からもこの鋳造材は加工性に優れる。この鋳造材に圧延などの展伸加工を施した展伸材も上記金属間化合物が微細な状態が維持され、加工性に優れる。

(もっと読む)

マグネシウム合金材及びその製造方法

【課題】肉厚で、プレス加工性に優れるマグネシウム合金材、及びその製造方法を提供する。

【解決手段】厚さが1.5mm以上の板状部を有するマグネシウム(Mg)合金材(代表的にはMg合金板)であり、板状部の表面から厚さ方向に厚さの1/4までの領域を表面領域、残部を内部領域とするとき、内部領域の底面ピーク比Oc((002)面の配向度合い)に対する表面領域の底面ピーク比OFの比率:OF/Ocが、0.95≦OF/Oc≦1.05を満たす。板状部がその厚さ方向の全域に亘って、均一的な集合組織により構成されることで、肉厚でありながらプレス加工性に優れ、当該合金材を素材とすることで、寸法精度に優れるプレス加工材が得られる。得られたプレス加工材も均一的な組織により構成される。双ロール連続鋳造材に圧下率が25%以上の圧延を1パス以上、残りの各パスの圧下率を10%以上とする圧延を施すことで板状のMg合金材が得られる。

(もっと読む)

溶接部材、及びその製造方法

【課題】生産性が高く、導電率、軟化温度、表面品質に優れた溶接部材及びその製造方法を提供でき、また、銅合金中にOFCよりも多い量の酸素を含有していても、溶融接合時に水蒸気によるブローホールが発生しない、TIG溶接性に優れた溶接部材及びその製造方法を提供する。

【解決手段】本発明に係る溶接部材は、金属材料同士を溶接して形成される溶接部材であって、前記金属材料の少なくとも一方が、不可避的不純物を含む純銅に、2mass ppmを超える酸素と、Mg、Zr、Nb、Fe、Si、Al、Ca、V、Ni、Mn、Ti、及びCrからなる群から選択される添加元素とを含む金属材料である。

(もっと読む)

金属ストリップの製造装置及び製造方法

【課題】金属ストリップの生産のための装置および方法を提供する。

【解決手段】急速凝固技術により延性があり,非結晶質又はナノ結晶である金属ストリップ2を製造する装置1において,回転軸5を中心に回転することができる可動ヒートシンク3の外部表面7を清浄化するのに使用される圧延装置11含む装置であり,ヒートシンクの外部表面の粗さを連続的に軽減しつつ、溶融物8が注がれ,凝固しストリップ2が製造される。圧延装置はロール12を含みヒートシンクが動いている間に、外部表面に対して押し付け可能であるとともに、ローラーは,可動ヒートシンクの外部表面とらせん状に接触するように,可動ヒートシンクの回転軸に平行に,可動ヒートシンクの外部表面を動くことを特徴とする。

(もっと読む)

コイル材及びその製造方法

【課題】高強度なマグネシウム合金板材の生産性の向上に寄与することができるコイル材、及びその製造方法を提供する。

【解決手段】金属からなる板状材を円筒状に巻き取ってコイル材とするコイル材の製造方法である。板状材は、連続鋳造機から排出されたマグネシウム合金の鋳造材で、その厚さt(mm)が7mm以下である。板状材1の巻き取り直前の温度T(℃)を、その板状材1の厚さtと曲げ半径R(mm)とで表される表面歪み((t/R)×100)が、室温における当該板状材1の伸び以下となる温度に制御して巻取機により巻き取る。

(もっと読む)

連続鋳造用ノズル、連続鋳造方法、および鋳造材

【課題】ノズルと可動鋳型との間にできる隙間に溶湯が流れ込み難く、表面品質に優れる鋳造材を得るのに最適な連続鋳造用ノズルを提供することにある

【解決手段】純マグネシウム又はマグネシウム合金の溶湯10を連続鋳造用の可動鋳型20に供給する連続鋳造用ノズル1である。この連続鋳造用ノズル1は、ノズル本体2と、可動鋳型20側におけるノズル本体2の先端面から外周面に亘る先端領域に設けられる被覆層3とを備える。被覆層3は、窒化物、炭化物、および炭素から選択される少なくとも1種を主成分として含有する。そうすることで、溶湯10に対する被覆層3の濡れ性は、溶湯10に対するノズル本体2の濡れ性よりも低くなる。溶湯10に対して濡れ性が低い被覆層3を形成することによって、ノズル1と可動鋳型20との間にできる隙間において、局所的に湯流れが乱れることがなく、溶湯10が凝固することを防ぐことができる。

(もっと読む)

希土類系永久磁石およびその製造方法

【課題】150℃以下の温度範囲で、温度上昇による保磁力の低下が極めて小さく、かつ実用的な保磁力を有する、Y−T−B系永久磁石を提供する。

【解決手段】Y−T−B系永久磁石において、その組成を適正なものとすることによって、特に、YおよびBの量をY2T14Bの化学量論組成より大きくし、組成をYxT(100−x−z)Bz(13≦x≦20、7≦z≦20)とすることによって、異方性磁界の小さいY2T14B相を主相としながらも実用的な保磁力を有する磁石を得る。

(もっと読む)

マグネシウム合金板の製造方法及びマグネシウム合金コイル材

【課題】プレス加工性に優れるマグネシウム合金板の製造方法、この板を巻き取ってなるマグネシウム合金コイル材を提供する。

【解決手段】マグネシウム合金からなる素材板1を280℃以下の温度に予熱した後、この加熱した素材板1に圧延ロール3により圧延を施し、得られた長尺な圧延板を巻き取る。圧延ロール3の表面温度を230℃以上290℃以下とする。この予熱、圧延、巻取を連続して繰り返し行う。素材板1及び圧延ロール3の双方を特定の温度にすることで、素材板の圧延性を高めて良好に連続して圧延できる上に、圧延ロールの幅方向の温度のばらつきを抑えられ、均一的に圧延を施せて、長尺なマグネシウム合金板が得られる。このマグネシウム合金板は、圧延による加工歪みが十分に導入されている上に、結晶粒径の粗大化が抑制されており、プレス加工性に優れる。また、巻きずれが生じ難く、外観に優れるコイル材が得られる。

(もっと読む)

マグネシウム合金チップ用鋳造板およびその製造方法

【課題】チップ形状が一定で、その寸法のバラツキが低いマグネシウム合金チップ用鋳造板を提供することを目的とする。

【解決手段】質量%で、A1:3〜11%、Mn:0.1〜0.5%を含有し、残部がMgおよび不可避不純物からなる組成を有し、A1−Mn化合物の最大サイズが5μm未満であるマグネシウム合金チップ用鋳造板。該マグネシウム合金チップ用鋳造板は、上記組成を有するマグネシウム合金を溶解し、それを双ロール法で冷却・圧延して鋳造板にする。生産効率に優れ、寸法バラツキの極めて少ないチップの提供が可能であり、該チップを用いれば、チクソモールディング成形や粉体を圧縮固化させて押出し加工する際に、良好な成形や加工を行える。

(もっと読む)

マグネシウム長尺材の製造方法

【課題】塑性加工性に優れるマグネシウム長尺材の製造方法、及びこの製造方法により得られるマグネシウム長尺材を提供する。

【解決手段】純マグネシウム又はマグネシウム合金を鋳造して鋳造材を作製し、この鋳造材に塑性加工を施して長尺な加工材を得る。この塑性加工には、断面減少を伴う加工で250℃以上の温度で行う熱間加工を含む。熱間加工を行うことで、加工中に被加工材の表面近傍において酸化物が生成されて、加工材の表面近傍には、酸化物が存在し、この酸化物が、加工材に伸線や鍛造などの塑性加工(2次加工)を行う際、割れや断線の起点となる恐れがある。そこで、本発明では、加工材の表面層を除去して、割れや断線の起点となる酸化物を効果的に除去し、2次加工性を向上する。

(もっと読む)

鉄−炭素−マンガン合金からなるストリップ

【課題】従来の方法よりも迅速にかつ低廉に製造する方法によって得られる高マンガン鋼からなるストリップを提供する。

【解決手段】鉄-炭素-マンガン合金からなる厚さ1.5〜10mmの薄いストリップが鋳造機械において溶融金属から直接鋳造され、溶融金属の組成は、重量%で、C0.001〜1.6%;Mn6〜30%;Ni≦10%;(Mn+Ni)16〜30%;Si≦2.5%;Al≦6%;Cr≦10%;(P+Sn+Sb+As)≦0.2%;(S+Se+Te)≦0.5%;(V+Ti+Nb+B+Ta+Zr+希土類)≦3%;(Mo+W)≦0.5%;N≦0.3%;Cu≦5%;および鉄と製錬から生じる不純物からなる残部;であり、ストリップは一つまたは二つ以上の工程において10〜90%の加工度で冷間圧延され、そしてストリップは再結晶化焼きなましを受ける。

(もっと読む)

TRIP鋼からなる薄いストリップ

【課題】冷間圧延又は焼鈍工程を含まない短い製造ラインで製造される高品質のTRIP鋼ストリップを提供する。

【解決手段】溶融鋼から直接鋳造されるTRIP鋼からなる薄いストリップであって、前記鋼が、重量%で、C:0.05〜0.25%、(Mn+Cu+Ni):0.5〜3%、(Si+Al):0.1〜4%、(P+Sn+As+Sb):0.3%以下、(Ti+Nb+V+Zr+希土類):0.3%未満、Cr:1%未満、Mo:1%未満、V:1%未満、残部は鉄及び製造上の不純物からなる組成を有し、また前記鋼はベイナイト相と5%より多い残留オーステナイトを含む微細組織を有している。

(もっと読む)

マグネシウム合金鋳造材

【課題】塑性加工性に優れるマグネシウム合金鋳造材を提供する。

【解決手段】このマグネシウム合金鋳造材は、DASが0.5μm以上5.0μm以下である。この鋳造材は、マグネシウム合金を溶解炉で溶解し、得られた溶湯を湯だめに移送し、湯だめから注湯口を介して可動鋳型に溶湯を供給して凝固させる連続鋳造により製造される。溶解から鋳造に亘る工程において溶湯が接触する部分は、酸素の含有量が20質量%以下の低酸素材料にて形成された部材を用い、特に、凝固する際に急冷することで得られる。DASが上記範囲を満たすことで、このマグネシウム合金鋳造材は、塑性加工性に優れる。

(もっと読む)

双ロール式連続鋳造機

【課題】低コストで効率的にロールを冷却可能な双ロール式連続鋳造機を提供する。

【解決手段】所定間隔を空けて配置され、互いに逆方向に等速回転するロール2・2を備え、ロール2・2の間に溶湯4を供給して板状の鋳片5を連続的に鋳造する鋳造機1であって、ロール2の内部に周方向に沿って複数形成され、ロール2の表面を冷却する冷却室50・50・・・と、冷却室50の密閉及び開放を行う微細孔51・51・・・と、冷却室50・50・・・を膨張させる内部ロータ20及びベーン30・30・・・と、を具備し、冷却室50・50・・・は、範囲R1で、溶湯4によって微細孔51・51・・・が塞がれることで密閉されると共に、内部ロータ20及びベーン30・30・・・が一体的に冷却ローラ10とは逆方向に回転することによって膨張され、範囲R1を除く範囲で、微細孔51・51・・・によって開放される。

(もっと読む)

マグネシウム合金及びマグネシウム合金板の製造方法

【課題】鋳造板の黒スジ状欠陥の発生を防止し、実用的で健全性に優れる高強度な合金鋳造板を提供する。

【解決手段】質量%で、Al:2〜10%、Mn:0.1〜0.5%、C:0.004%以上0.03%未満、Zn:1.2%以下(ただし、0%を含む)、残部がMg及び不可避的不純物からなることを特徴とするマグネシウム合金。このマグネシウム合金は、凝固時にマグネシウムの結晶粒よりも高い温度域においてAl4C3が多数形成され、これが結晶核として機能することで、アルミニウム結晶粒の均一かつ微細化が図られる。

(もっと読む)

Cu−Mg系荒引線の製造方法及びCu−Mg系荒引線の製造装置

【課題】高品質かつ取扱いが容易なCu―Mg系荒引線を効率良く製造することができるとともに、長尺のCu―Mg系荒引線を接合することなく製出することができるCu−Mg系荒引線の製造方法及び製造装置を提供する。

【解決手段】Mg;0.01質量%以上0.70質量%以下を含有するCu−Mg系荒引線の製造方法であって、銅原料を溶解して銅溶湯を生成する銅溶湯生成工程S1と、前記銅溶湯の酸素含有量を10ppm以下とする脱酸工程S2と、脱酸処理された前記銅溶湯にMgを添加するMg添加工程S3と、Mgが添加された前記銅溶湯をベルトホイール式連続鋳造機に供給し、鋳造銅材を連続的に得る連続鋳造工程S4と、前記鋳造銅材を連続的に圧延する連続圧延工程S5と、を備えており、連続鋳造工程S4における冷却状態を制御することで、前記ベルトホイール式連続鋳造機から製出される鋳造銅材の温度を720℃以上とする。

(もっと読む)

熱間圧延薄鋳造ストリップ品及びその製造方法

双ロール鋳造機を組立て、造られる鋳造ストリップが0.25重量%超で1重量%までの炭素、0.40〜2.0重量%のマンガン、0.05〜0.50重量%のケイ素、0.01重量%未満のアルミニウムからなるような組成で溶鋼の鋳造溜めを形成し、鋳造ロールを互いに逆方向に回転させて金属殻を凝固させ鋼ストリップを形成し、10%及び35%圧下での機械的性質が降伏強さ、引張り強さ、破断伸びについて10%以内であるよう鋼ストリップを熱間圧延し、熱間圧延鋼ストリップを550〜750℃の温度で巻取ることにより微細構造の大部分がパーライトで構成され、ベイナイト及び針状フェライトが含まれる、諸段階で造られる熱間圧延鋼ストリップ。鋼は5〜50ppm又は25〜45ppmの遊離酸素含有量を有してよい。  (もっと読む)

(もっと読む)

1 - 20 / 70

[ Back to top ]