Fターム[4E063KA20]の内容

板、棒、管等の曲げ (4,439) | 曲げ条件、予備処理等 (243) | その他 (18)

Fターム[4E063KA20]に分類される特許

1 - 18 / 18

衝突性能に優れた車体用のプレス成形品およびその製造方法

【課題】ホットプレス工法や高周波焼入れなど熱処理を施さず、複数回の冷間プレスで部材強度を高めることができる車体用のプレス成形品の製造方法および衝突性能に優れた車体用のプレス成形品を提供する。

【解決手段】ダイとパンチの相対的な直進移動によって金属板をプレス成形することにより、車体用のプレス成形品を製造する方法において、前記金属板に曲げ加工を施して、前記金属板の長手方向の所定位置に曲げ加工部位を有する中間品を形成する工程と、前記中間品の前記曲げ加工部位を逆方向に曲げる曲げ戻し加工を施して、前記金属板の前記所定位置に加工硬化処理を行うと同時に、前記金属板をプレス成形して前記プレス成形品を形成する工程と、を具備してなることを特徴とする衝突性能に優れた車体用のプレス成形品の製造方法を提供する。

(もっと読む)

板状ワークの成形方法および成形体

【課題】新規の加工設備に依存することなく、湾曲成形後の板状ワークを平坦に展開した状態でポケット部を加工する先曲げ成形法において、ポケット部加工の後の板状ワークの湾曲半径がスプリングインにより完成湾曲半径よりも小さくなってしまうことを防止する。

【解決手段】湾曲成形機10で湾曲成形した板状ワーク2を平坦に展開した状態で、その湾曲内面にポケット部3を後加工する板状ワーク2の成形方法であって、スプリングインによりポケット部3の加工前よりも加工後の板状ワーク2の湾曲半径が縮小する分を予め見込んで、板状ワーク2の完成湾曲半径Rにスプリングインによる湾曲半径縮小分R1を加算した正味湾曲半径R0を設定し、この正味湾曲半径R0になるように板状ワーク2の湾曲成形を行う湾曲成形工程Aと、湾曲成形された板状ワーク2を平坦に展開してポケット部3を後加工するポケット部加工工程とを有することを特徴とする。

(もっと読む)

金属管の熱間加工装置

【課題】 金属管の熱間加工装置において、高周波加熱コイルによる金属管の均等な加熱を可能にする。

【解決手段】 金属管送出装置11の曲げ支点部材12から送り出された金属管Wは高周波加熱コイル13を通過して誘導加熱され、曲げ装置15によって曲げモーメントを加えられて曲げ加工される。高周波加熱コイル13よりも金属管Wの送出方向上流側の曲げ支点部材12の内部に該金属管Wを予備加熱する電熱ヒータ16よりなる予備加熱手段を設けたので、金属管Wを高周波加熱コイル13で加熱する前に電熱ヒータ16で所定温度に予備加熱しておくことが可能となり、高周波加熱コイル13での加熱が終了して曲げ加工を行う時点で、金属管Wの各部の温度差を最小限に抑えて曲げ加工の加工精度を高めることができる。

(もっと読む)

チタン部材の曲げ加工方法および曲げ加工具

【課題】チタン部材について、ドライ環境下での曲げ加工が行えるようにしたチタン部材の曲げ加工方法および曲げ加工具を提供する。

【解決手段】曲げ加工具はチタン部材と接する部分の少なくとも一部分に形成された最大表面粗さが3μm以上25μm以下の微細な凹凸を備えた微細凹凸部と、微細凹凸部に含まれる複数の頂上部の一部だけが露出するように微細凹凸部に形成されたフッ素樹脂膜とを有し、フッ素樹脂膜が微細凹凸部の表面に密着している。

(もっと読む)

プリテンショナを備えるリトラクタ用のパイプの製造方法

【課題】製造コストの増大を招来することなく、リトラクタの小型化を図ることが可能な、曲げ部分の内方側外周面から絞り部を設けたパイプの製造方法を提供する。

【解決手段】本発明では、先端部が絞り部Sの形状に合致した絞り部成形用凸部42を備える絞り部成形用部材40を用い、絞り部成形用凸部42が、直線状に延在したパイプ素材P″の曲げ部分Qとなる部位よりも一端部側においてその内方側外周面に当接するように、パイプ素材P″の他端部を弧状に変位させることにより曲げ成形を施し、曲げ成形が進行し、内方側外周面に絞り部成形用凸部42が当接した以降、曲げ部分Qの内方側外周面と絞り部成形用部材40の絞り部成形用凸部42とを互いに押圧させて絞り部Sを成形したリトラクタ用パイプを製造する。

(もっと読む)

板材の打抜き加工方法

【課題】圧延工程を経て製造された板材から打ち抜かれた板片に対して、圧延面内において互いに略垂直な方向に延びる2つの曲げ軸の各々に沿ってそれぞれ曲げ加工を施しても、優れた曲げ加工性を有する板片を容易に得ることができる、板材の打抜き加工方法を提供する。

【解決手段】圧延工程を経て製造された板材から打ち抜かれた箱型端子用板片110を、第1の曲げ軸112とこの第1の曲げ軸112に対して略垂直な方向に延びる第2の曲げ軸114に沿ってそれぞれ曲げ加工して部品を製造する際に、第1の曲げ軸112が箱型端子用板材110の圧延方向(LD)および板厚方向に垂直な方向(TD)から所定の角度、好ましくは10〜80°、さらに好ましくは30〜60°だけ傾斜した方向に延びるように箱型端子用板材110を打抜く。

(もっと読む)

プリテンショナのガス導管の製造方法

【課題】一方の直管部の横断面が円形であり他方の直管部の断面が四角形である、コンパクトで軽量なプリテンショナのガス導管を、容易かつ安価に製造することを可能する手段を提供する。

【解決手段】プリテンショナのガス導管の製造工程は、曲げ加工工程と予備成型工程と角管部形成工程とからなる。曲げ加工工程では、金属材料からなり横断面が真円である直管状の円筒部材P1に曲げ加工を施して、第1直管部1と第2直管部2と曲管部3とを備えた曲げ管P2を作成する。予備成型工程では、曲げ管P2の第2直管部2を、その横断面が長円形となるように予備成型し、予備成型体P3を作成する。角管部形成工程では、横断面が長円形である予備成型体P3の第2直管部2を、その横断面が長方形となるように成型して角管部5を形成し、ガス導管P4を完成させる。

(もっと読む)

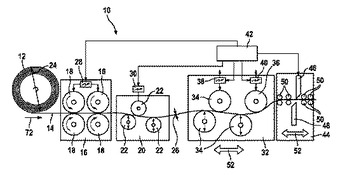

複数の方向に湾曲したビーム、ロール成形機及び方法

高強度ビームは、ロール成形プロセスの一部として相対する方向へ曲げられる第1のセクション及び第2のセクションを有する。フレームは、ダブルベントなビームを組み込んでいるサイドフレームメンバーと、当該ビームに取り付けられる少なくとも1つのエネルギー処理筒体とを有する。1つの形態では、ビームは、筒状であり、25mmよりも大きい断面寸法と少なくとも約60KSIの引張強度である材料強度とを有する。ロール成形装置は、ロール成形機構と、ロール成形機構にインラインであり且つ互いに反対となる第1の方向及び第2の方向へ連続ビームを湾曲するスイープステーションとを有する。また、ロール成形する方法は、薄板の材料を連続ビームにロール成形するステップと、当該ビームの第1のセクション及び第2のセクションを相対する方向へ湾曲するステップとを含む。  (もっと読む)

(もっと読む)

板金加工方法

【課題】レーザー切断加工により切断加工した切断製品を折り曲げ加工する際、母材と干渉することなく安定した状態で精度の高い折り曲げ加工を行うことが出来、更に連続的に移送して連続的に板金加工を行うことが出来る板金加工方法を提供する。

【解決手段】この発明の実施形態では、先ず金属板等の母材1からレーザー加工機(図示せず)により切断製品Wの外形を切断する際、少なくとも一箇所(この実施形態では3ヵ所)の支持接合部4a,4b,4bを残して外形を切断し、そして、この外形を切断する際に、次工程(半完成曲げ工程)で折り曲げ加工する切断製品Wの加工外形部が変形して前記母材1と干渉しない切断間隙hを設けて切断する。即ち、この切断間隙hは、予め母材1から切断した切断製品Wを次工程のプレスマシン2(曲げ加工機)により折り曲げて加工する際に切断製品Wの変形量を測定しておき、この変形量に対応した寸法で切断間隙hを形成するものである。

(もっと読む)

熱延鋼板の円筒加工方法

【課題】熱延鋼板の特性を利用してロール成形を行うことで、形状精度に優れた円筒体を得るための円筒加工方法を提供する。

【解決手段】普通鋼よりなる切板を用いて圧延方向が筒の周方向となり、圧延方向と直交する巾方向が筒の軸方向となるようにロール成形加工する。圧延方向と直交する巾方向が筒の周方向となるようにロール成形した比較例に比べ、形状精度が向上し、真円との偏差が少なくなる。

(もっと読む)

板金部品

【課題】板金製作の作業性を向上することができる板金部品を実現することにある。

【解決手段】金属板からの形抜き後で曲げ加工される前の板金部品に改良を加えたものである。本部品は、曲げ加工を行なう部位に、山折りまたは谷折りを示す第1のマーキングと、この第1のマーキングの曲げ加工を行なう順番を示す第2のマーキングとを設け、第1、第2のマーキングは一方の面にのみ設けられることを特徴とするものである。

(もっと読む)

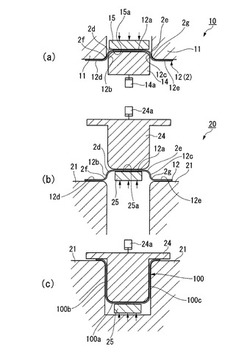

塑性加工装置及び塑性加工方法

【課題】被加工物を誘導加熱しながら塑性加工しても表面の酸化等の品質劣化を防止することができ、同時に塑性加工後表面に所望の熱処理効果を与える、塑性加工装置及び塑性加工方法を提供する。

【解決手段】(a)被加工物2が相対移動する方向に沿って上流側に配置され、被加工物2を局所的に誘導加熱する誘導加熱コイル20と、(b)被加工物2が相対移動する方向に沿って下流側に配置され、被加工物2の局所的に誘導加熱された部分4bを塑性加工する塑性加工用部材12,14と、(c)酸素を含まない空気遮蔽用ガスを供給し、被加工物2の誘導加熱された部分を、空気遮蔽用ガスの雰囲気中に置く空気遮蔽用ガス供給部材22,24と、(d)酸素を含まない焼入れ用冷却ガスを供給し、被加工物2の塑性加工された部分2cを、焼入れ用冷却ガスの雰囲気中に置いて冷却し焼入れするガス供給部材26,28とを備える。

(もっと読む)

金属サイディング材の表面材のロール成形方法

【課題】幅方向両端に嵌合部が形成され表面材の長手方向に亘ってその凸部にエンボス模様が加工された角波形状が形成された意匠効果の優れ且つ生産効率が格段に向上した金属サイディング材の表面材のロール成形方法を提供する。

【解決手段】金属帯1aに複数の角波形状を幅方向の中央部から両端側へ順次形成加工する角波形成ステップと平行して、幅方向両端の角波形状を形成加工する直前まで幅方向一端側の角波形状の凸部1cに位置する部位にエンボス加工をする端部エンボス加工ステップを行った後に、幅方向一端側に雌型嵌合部1bと幅方向他端側に雄型嵌合部1dとをそれぞれ形成する嵌合部形成ステップを行うのと並行して、且つ角波形成ステップを行った後に、1つの角波形状の凸部1cにエンボス加工を行う操作又は任意の2つの角波形状の凸部1c,1cに同時にエンボス加工を行う操作を組合わせて中央側エンボス加工を完了させる中央側エンボス加工ステップを行う。

(もっと読む)

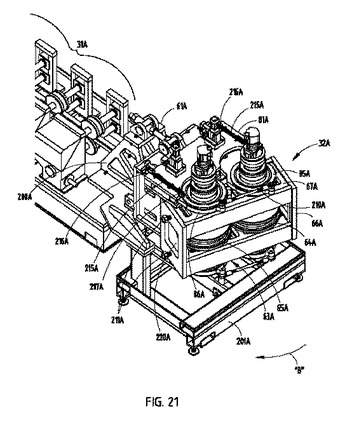

湾曲したばね部材を製造するための方法及び装置

本発明は、湾曲したばね部材をばね鋼帯材(14)から製造するための方法であって、送りユニット(16)は、供給ロール(12)からばね鋼帯材(14)を、少なくとも3つの曲げローラ(34)及び1つの曲げ戻しローラ(36)から成る曲げ加工ユニット(32)へ送り、少なくとも1つの曲げローラ(34)及び曲げ戻しローラ(36)は曲げ加工用モータ(60,62)によって、ばね鋼帯材(14)に対して横方向に調節され、曲げ加工ユニット(32)に切断ユニット(44)を接続してあり、切断ユニットはばね鋼帯材(14)を切断工具(46,48;76,78)によって個別のばね部材に切断するようになっている形式のものに関する。本発明に基づき、切断工具(46,48;76,78)はばね鋼帯材(14)の長手方向に数値制御によって走行可能にしてあり、かつ切断過程中にばね鋼帯材(14)の送り運動と同期させられる。  (もっと読む)

(もっと読む)

鋼製中空材およびその製造システム

【課題】充分な強度を有しながらより一層の軽量化がされてなる鋼製中空材およびその製造システムを提供する。

【解決手段】1面を形成する第1材B1と、残りの面を形成する第2材B2とを備えてなる鋼製中空材であって、第1材B1は、側端部を内側に折り曲げて横U字状とされた第1係合部11aを有し、前記第2材B2は、側面端部を第1係合部11aとは逆向きに折り曲げて逆横U字状とされた第2係合部12aを有し、第1係合部11aと第2係合部12aとを係合させた後に、両者をかしめて接合した鋼製中空材である。

(もっと読む)

ロール成形用帯材の透孔打ち抜き機構

【課題】 帯材が移動する推進力を利用し、帯材の流れに同調させるようにして孔を一定のピッチで連続的にあけることができる機構を提供する。

【解決手段】 パスライン2の入側に位置するロール対の上側ロール5の軸体5aに固定された偏心軸6により上下運動するアッパフレーム7と、帯材4の下方にあってアッパフレーム7の上下動空間の直下に位置する不動状態にあるロアフレーム8と、ダイス14を備えた上面10aを帯材4の直下面に位置させロアフレーム8上をパスライン方向に往復動可能なダイスキャリア10と、帯材4の上面に対して離接しダイスキャリア10と協働して帯材4を一時的に挟持するフラットパッド12と、フラットパッド12を上下に貫きダイス14に進入して帯材4に透孔を打ち抜くポンチ13を有したポンチホルダ11とを備える。

(もっと読む)

形状凍結性に優れたプレス成形方法

【課題】 プレス成形部品の肩部における角度の開きと壁部の反りを防止するプレス成形方法を提供する。

【解決手段】 成形中にストロークを一旦停止し、停止後にストロークとは逆方向にポンチを移動させ、再成形することで金属板のスプリングバックを低減させる。また、一旦停止後に逆方向にポンチを移動させずに再成形する。さらに、成形下死点まで成形後にしわ押さえ力を付加したままポンチを戻すプレス成形方法や、ポンチを戻した後に、成形下死点まで再度、ポンチを移動させるプレス成形方法でもスプリングバック低減を図ることができる。

(もっと読む)

ロール及びマトリックス曲げ加工を通じて形材を屈曲又は整形する方法及び装置

本発明は、ローラ屈曲又はマトリックス屈曲によって形材を屈曲及び整形するための方法及び装置に関し、屈曲又は整形されるべき形材(20)は、1つ又はそれ以上の屈曲工具の影響下で屈曲又は整形される。脆弱な形材及び屈曲が困難な形材も屈曲及び整形し得るために、少なくとも1つの整形ゾーンで屈曲又は整形されるべき形材に振動を供給する振動子(8,9)が、屈曲及び/又は整形工具の少なくとも1つに割り当てられる。  (もっと読む)

(もっと読む)

1 - 18 / 18

[ Back to top ]