Fターム[4E065AA05]の内容

Fターム[4E065AA05]の下位に属するFターム

Fターム[4E065AA05]に分類される特許

1 - 20 / 63

スポット溶接装置

【課題】剛性の異なる板材を重ね合わせた板組の被溶接体をスポット溶接する場合において安定した溶接品質が得られるスポット溶接装置を提供する。

【解決手段】溶接ロボットに取り付けられるベース部3と、固定側電極12と、加圧アクチュエータ14によって往復動する可動側電極19と、副加圧付与手段20を備え、副加圧付与手段20は、副加圧付与アクチュエータ52により被溶接部材11に副加圧力を付与する副加圧部49を有する副加圧付与部40と、副加圧付与部40を副加圧部49が固定側電極12の頂端12aから突出する方向に付勢付与する副加圧付与部付勢手段37及び副加圧付与部40を選択的に固定する副加圧付与部位置固定手段34を備えた副加圧付与部位置決め部30を有する。

(もっと読む)

スポット溶接方法及びスポット溶接装置

【課題】ギャップや面直ズレ等の外乱による溶接不良を抑制できるスポット溶接方法を提供すること。

【解決手段】鋼板W1及びW2を重ね合わせたワークWを一対の電極チップ21,22で挟んで加圧し、所定以上の加圧力を維持した状態で電極チップ21,22間に電流を流すことでワークWを溶接するスポット溶接方法において、ワークWを一対の電極チップ21,22で挟んで加圧を開始してから、加圧力が所定の加圧力に達して安定化するまでの間に、一対の電極チップ21,22を少なくとも加圧方向に振動させることを特徴とするスポット溶接方法である。

(もっと読む)

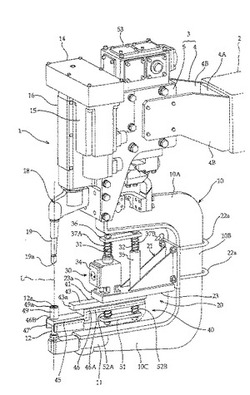

スポット溶接装置

【課題】剛性の異なる板材を重ね合わせた被溶接部材をスポット溶接するにあたり、優れた作業効率及び溶接品質が得られるスポット溶接装置を提供する。

【解決手段】可動側電極25を固定側電極15と協働して被溶接部材100に加圧力を付与する加圧位置に移動せしめる加圧力アクチュエータ20と、固定側電極15に隣接して受部39を被溶接部材100に当接して制御加圧力を付与する制御加圧位置に移動せしめる制御加圧力付与アクチュエータ31と、溶接トランス40を有し、溶接ロボットに支持されて支持ブラケット2に前方に加圧力アクチュエータ20を配置し、加圧力アクチュエータ20の後方に制御加圧力付与アクチュエータ31及び溶接トランス40が直線状に配置する。スポット溶接装置1の幅方向寸法が抑制されて小型化されると共に可動側電極25及び固定側電極15の周囲に作業空間が確保される。

(もっと読む)

保持機構、およびそれを用いたスポット溶接検査装置

【課題】構造の複雑化を招くことなく、また、溶接部位との位置関係などに関わらず、検出器を溶接部位に対して垂直に保持する保持機構、およびその保持機構を用いたスポット溶接検査装置を提供する、

【解決手段】固定板11と、固定板11に対向し貫通孔33が形成された可動板12と、固定板11側の端部が当該固定板11に固定され可動板12側の端部に当該可動板12が軸方向に往復自在に装着される連結部材13と、連結部材13により連結された固定板11と可動板12とを互いに離間する方向に付勢するコイルばね14とを設け、可動板12の貫通孔33を、固定板11に対向する側から反対側に向かうにしたがってその内径が徐々に大きくなるテーパ状に形成し、可動板12側の端部が当該可動板12の貫通孔33に嵌合するテーパ状に形成された連結部材13を、貫通孔33に前記固定板11と反対側から挿入する。

(もっと読む)

溶接ロボットシステム

【課題】非接触式センサの溶接部位検出器を使用せずにギャップ長を算出することができる溶接ロボットシステムを提供する。

【解決手段】本発明の溶接ロボットシステムは、スポット溶接ロボットSRの上部電極基準位置算出回路4が、スポット溶接を行う前に上部電極1aを下部電極1bに接触させたときの上部電極基準位置を算出し、ギャップ長検出時上部電極位置算出回路5が、下部電極1bの上に母材Wを置いてスポット溶接を行うときに、上部電極1aを母材Wに接触させたときのギャップ長検出時上部電極位置を算出し、ギャップ長算出回路10が板厚と上部電極基準位置とギャップ長検出時上部電極位置とからギャップ長GLを算出し、スポット溶接を行う。アーク溶接ロボットARがギャップ長GLに対応して溶接条件を変更してアーク溶接を行う。仮付けと同時にギャップ長GLを算出することができる。

(もっと読む)

ティーチングデータ作成方法およびティーチングデータ作成装置

【課題】所定の製造ラインで作業される新たなワークに対し、この製造ラインの特性を考慮したティーチングデータを効率的に作成することを可能にする多関節ロボットのティーチングデータ作成方法およびティーチングデータ作成装置を提供すること。

【解決手段】ワークに設定された複数の作業点のそれぞれでエンドエフェクタにより作業を行う多関節ロボットのティーチングデータ作成方法において、ティーチングデータ供給対象の多関節ロボットが前記作業点のそれぞれに対して作業するときのエンドエフェクタの各姿勢の制御データを取得し(ステップS3)、制御データの中から、ティーチングデータ作成対象のワークに設定された作業点にほぼ一致する作業点を特定し(ステップS7)、当該作業点での前記エンドエフェクタの姿勢の制御データに基づいて前記ティーチングデータを作成する(ステップS9)ことを特徴とする。

(もっと読む)

スポット溶接装置

【課題】複数個のワークが積層されて形成された積層体に対してスポット溶接を施す際、ワーク同士の接触面にナゲットを十分に成長し得るスポット溶接装置を提供する。

【解決手段】スポット溶接装置を構成する溶接ガン14は、例えば、溶接チップとしての下チップ20及び上チップ22と、上チップ22を変位させる変位軸にブラケットを介して設けられた補助電極34a、34bとを具備する。これら補助電極34a、34bは、アクチュエータの作用下に、下チップ20に対して接近又は離間する方向に変位する。補助電極34a、34bは、下チップ20と上チップ22が積層体40aを挟持するとき、積層体40aの最外に配置された金属板46aに当接する。上チップ22から下チップ20へ向かう電流i1が流れる際、上チップ22から補助電極34a、34bへ向かう分岐電流i2が流れる。

(もっと読む)

溶接ロボットのティーチング装置およびティーチング方法

【課題】特殊技能を有したオペレータでなくても、スポット溶接ロボットのティーチングを容易に行うことができ、ティーチングの作業時間を短縮することができるようにする。

【解決手段】ワーク上の溶接打点420との関係で、溶接ガンの溶接チップをどれだけワークから離すかを示す距離情報430、溶接ガンを溶接打点420の位置する側にどれだけ移動させるかを示す第1移動情報440、溶接打点420の位置しない側にどれだけ移動させるかを示す第2移動情報450を含む相対位置情報の入力を受け付け、溶接打点の位置および溶接動作を含む溶接打点情報の入力を溶接打点毎に受け付けて、溶接ガンの空走ポイントを決定し、溶接ガンの姿勢を維持したまま溶接動作を行うための動作プログラムを生成することで、溶接ガンの姿勢を溶接打点毎に設定せず、相対位置情報および溶接打点情報の入力だけで溶接ガンの空走ポイントが自動的に決定されるようにする。

(もっと読む)

ヘミング装置

【課題】ヘミング加工の精度を向上させるとともに、トラブルの発生を抑制し、さらに、ヘミング加工と溶接とを単一の装置によって行うことができるようにして設備費の低廉化、工数の削減及び製造ラインの短縮化を図る。

【解決手段】ヘミング装置(10)は、ワーク(W)を溶接する可動電極(64)を有する溶接部(60)と、加圧ローラ(2b,2c)を回転自在に支持するとともに、可動電極(64)を支持する支持部材(3)と、ロボット(1)に取り付けられ、支持部材(3)を回動させる駆動装置(4)とを備えている。支持部材(3)における加圧ローラ(2b,2c)及び可動電極(64)の両支持部位から離れた部位が駆動装置(4)の回動軸に固定されている。駆動装置(4)の発生するトルクによって支持部材(3)を回動させ、加圧ローラ(2b,2c)及び可動電極(64)をワーク(W)に押圧する。

(もっと読む)

ロボットシステム

【課題】板厚が未知の場合であってもワークの撓みを抑えた状態でスポット溶接ロボットの溶接点教示位置を自動で修正し、溶接品質を向上させる。

【解決手段】ロボット1に溶接点位置を教示するに際し、可動電極21と固定電極22とによって溶接点を挟む位置にスポット溶接ガン2を移動させる第1の処理と、モータ駆動により可動電極21を被溶接部材Wに向けて伸ばし、モータへのトルク指令に基づいて可動電極21と被溶接部材Wとの接触を検出し、接触検出後に可動電極21の動作を停止させる第2の処理と、モータ駆動により可動電極21が被溶接部材Wと接触した状態を保ちながら、ロボット1を可動電極21側へ動作させて固定電極22を被溶接部材Wに接近させ、ロボット1の関節に作用する外乱トルクによって固定電極223被溶接部材Wとの接触を検出し、接触検出後にロボット1の動作を停止させる第3の処理 とを含む。

(もっと読む)

溶接機のイコライズ装置

【課題】スポット溶接を行う溶接機のイコライズ装置を改善し、コンパクトで、素早い動作を行う溶接機を提供する。

【解決手段】ロボットの腕または定置台に接続され柱体をなす固定部材21と、固定部材21を内部に収容する可動部材31とを接続するイコライズ装置90であって、固定部材21の下面と加圧軸51とは近接して位置し、固定部材21と可動部材31とは加圧軸51と平行する方向にのみ相互可動となるように固定部材21の側面と可動部材31の側面との間には拘束手段が設けられ、加圧軸51は、固定部材31に対向する側の一部を切り欠いて形成される切欠部52を備え、固定部材21の前部には、固定部材21に軸支されるとともに一端が可動部材31の前面35に当接し他端が加圧軸51に当接する従動レバー40を備え、固定部材21の後部と可動部材31の後面36との間には、相互に離間するように作用するスプリング48を備える。

(もっと読む)

抵抗溶接装置

【課題】電極が消耗したとしても、簡易な構成でサイクルタイムを短縮することができる抵抗溶接装置を提供する。

【解決手段】断面コ字状に形成された第1板部材100と第2板部材102の向きを揃えて重ねることによって形成されたワークWの両側部に位置する第1溶接対象部112と第2溶接対象部114に対して抵抗溶接を行う抵抗溶接装置10であって、第1溶接対象部112の外面に接触する上電極22と、第2溶接対象部114の外面に接触する下電極18と、第1溶接対象部112の内面に接触する第1中間電極36aと、第2溶接対象部114の内面に接触する第2中間電極36bと、中間電極36をその軸線方向に移動可能に支持するバックバー40とを備える。

(もっと読む)

溶接用電極の位置ずれ補正方法および装置

【課題】 ワークと電極とがティーチングによって記憶された相対位置に誘導されたときに、なお生じているワークと電極間の位置ずれを解消して、適正な溶接動作を行わせる。

【解決手段】 電極ユニットの固定電極と可動電極との間にワークを挟持し、このワークに抵抗溶接を施す溶接システムにおいて、上記電極ユニットまたは上記ワークを、上記ワークに対して上記固定電極がゼロタッチするようにティーチングされた相対位置に誘導して位置決めする位置決めステップと、上記固定電極が上記ワークに接触していない場合に、上記固定電極が上記ワークに接触するまで上記電極ユニットと上記ワークとを相対移動させる補正ステップと、上記可動電極を進出させて上記固定電極との間に上記ワークを挟持して加圧する加圧ステップと、を含む。

(もっと読む)

溶接ワーク位置検出装置および溶接ワーク位置検出方法

【課題】スポット溶接のためのワーク位置の検出精度を高める。

【解決手段】可動電極21がワーク表面に当接するように、サーボモータ24により可動電極21をワーク表面に接近移動した際のモータトルクTを検出する物理量検出手段4と、可動電極21の位置を検出する位置検出手段13a,24aと、物理量検出手段4により検出されたモータトルクTおよび位置検出手段13a,24aにより検出された検出値を記憶する記憶手段3,4と、記憶手段3,4に記憶されたモータトルクTの時系列データに基づき、可動電極21がワーク表面に接触を開始した接触開始時点を算出するとともに、記憶手段3,4に記憶された位置検出手段13a,24aの検出値に基づき、接触開始時点におけるワーク位置を演算する演算手段3,4とを備える。

(もっと読む)

エンコーダ防振機構

【課題】外径形状が扁平形状のエンコーダに作用する衝撃を吸収し、エンコーダの故障を防止するエンコーダ防振機構を提供すること。

【解決手段】エンコーダ防振機構は、モータハウジング20の内部に収容され中空ロータ31を回転させるモータ30と、中空ロータ31の回転角度を検出するエンコーダ本体51とを備える電動式スポット溶接ガン1のエンコーダ防振機構であって、エンコーダ本体51の底面積より表面532の面積が大きく形成され、エンコーダ本体51の底面が表面532内に設置される薄板53と、薄板53を、振動を減衰する薄板支持部553及び薄板押え部554を介して、モータハウジング20に接続する薄板取付部55とを備える。

(もっと読む)

電極キャップのためのマガジン

本発明は、溶接電極の電極キャップのためのマガジンに関するものであり、特にマガジン・ヘッド(1)と、前記マガジン・ヘッド(1)に連結されるチェンジャ・マガジン(2)とから構成される溶接ロボットの溶接トングに関するものである。急動作用連結ユニット(4および4a)はチェンジャ・マガジン(2)をマガジン・ヘッド(1)に連結するために提供され、少なくとも1つの連動ガイド装置(5および5a)はマガジン・ヘッド(1)上およびチェンジャ・マガジン(2)上に配置される。供給用に利用できるように保たれる電極キャップ(3)は、電極キャップ(3)の形状に対応する輪郭を有し、チェンジャ・マガジン(2)の縦軸に平行に、および、マガジン・ヘッド(1)におけるそれへの関係において同一の位置に設計された2つの蓋ガイド(11)のチェンジャ・マガジン(2)において貯蔵される。前記蓋ガイド(11)は、電極キャップ(3)の接触面が互いに斜めに向かい合うように、チェンジャ・マガジン(2)およびマガジン・ヘッド(1)において斜めにオフセットで導入され、マガジン閉塞メカニズム(8)は、マガジン・ヘッド(1)に面しているチェンジャ・マガジン(2)側に配置され、チェンジャ・マガジン(2)から離れて面しているマガジン・ヘッド(1)の側は、アクセス方向に置かれる電極キャップ(3)開口の最大の直径を露出させるために、溶接トングのアクセス方向において十分に開口(12)の形で開かれる。前記位置に電極キャップ(3)を固定するため、少なくとも1つの型締顎板(6)は、各々の蓋ガイドのために、マガジン・ヘッド(1)の各々の運搬用開口(12)に隣接して、および、マガジン・ヘッドのハウジングで配置され、圧力板(7)はそれぞれの他の開口(12)で対向して配置される。 (もっと読む)

溶接ガン

【課題】モータハウジング内が負圧となるのを防止することで、水滴がモータハウジング内に入り込まない溶接ガンを提供すること。

【解決手段】サーボモータ10に連結され、サーボモータ10から付与された回転力により所定方向に往復移動する中空ロッド43を有する送りねじ機構40と、中空ロッド43の先端部に接続され、中空ロッド43の往復移動により固定電極チップ61に対して開閉動作する可動電極チップ62とを備える溶接ガンにおいて、サーボモータ10は、中空ロッド43の一部を往復移動可能に収容するモータハウジング中空部25が形成されたモータハウジング20を有し、モータハウジング20には、モータハウジング中空部25と外気とを通気する通気孔21bが形成される。

(もっと読む)

溶接ガン

【課題】低温、低加圧時においても加圧ロッドに対する加圧力安定性を有し、ハウジング内において回転自在に収容された中空ロータを備える中空モータ回転機構部への異物進入を防止する溶接ガンを提供すること。

【解決手段】溶接ガンは、モータハウジング38内において回転自在に収容された中空ロータ46を備える中空モータ回転機構部34と、中空ロータ46の回転作用下においてモータハウジング38から突出して移動する加圧ロッド94とを備え、さらに、モータハウジング38の加圧ロッド94の突出側端部58において、モータハウジング38と中空ロータ46間の間隙を封止する非接触式のラビリンスシール64を備える。

(もっと読む)

仮打ち打点決定方法、打点順決定方法、及びプログラム

【課題】仮打ち打点の決定に要する時間を短縮し、且つ、より少ない仮打ち打点で所望する剛性を保つことができる仮打ち打点決定方法、仮打ちによるワークの内部ひずみを抑えることができる打点順決定方法、及びプログラムを提供する。

【解決手段】打点決定方法は、第1接合部22が複数のワークを接合し、荷重付加部26によってワークの任意の特定点に荷重がかけられたときにおける複数の接合点の仕事エネルギーを仕事エネルギー算出部30がそれぞれ算出する。そして、合計仕事エネルギー算出部32が複数の接合点の仕事エネルギーの合計仕事エネルギーを求め、エネルギー割合算出部34が合計仕事エネルギーに対する接合点の仕事エネルギーの割合を算出する。仮打ち打点決定部36は、仕事エネルギーの割合が小さい接合点順に接合点を選択していき、選択した接合点の前記割合が基準割合を超えたときに、選択していた接合点を仮打ち打点として決定する。

(もっと読む)

スポット溶接機の給電装置

【課題】この発明は平坦な板状電極を持ったスポット溶接機の縦向き姿勢の溶接ガンの給電部の接続負荷を軽減し、溶接ガンを旋回させる操作性を向上する一方、給電接触部の磨耗を押え、耐久性を良くし、品質面でも優れた給電装置を提案する。

【解決手段】給電装置(10)の押圧給電体(11)と給電導電体(12)の二体が当接し給電する構造とし、ピストン・シリンダ機構への空気圧の供給で、先の二体が接離し、離間したときにガン本体(3)の軸線を中心に溶接ガン(2)を旋回させ、当接したときにのみ給電され、先端の溶接チップ(5)と板状電極(30)に挟まれた被溶接物(W)が溶接される。更に給電装置(10)とガン本体(3)とに共通させて、それぞれ軸心を通る冷却水通路(21)(22)を内設した構造とする。

(もっと読む)

1 - 20 / 63

[ Back to top ]