Fターム[4E067DD02]の内容

Fターム[4E067DD02]に分類される特許

1 - 20 / 48

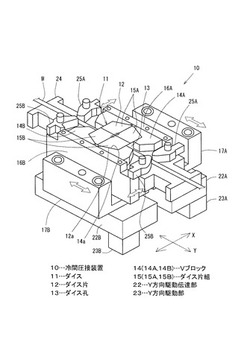

金属線材同士の圧接およびバリ取り装置並びにその方法

【課題】金属線材の突合せ端部の圧接時に生じたバリを確実に除去することができるとともに、金属線材同士の圧接と、その際に生じたバリの除去とを一連の工程でスムーズに行なうことができる金属線材同士の圧接およびバリ取り装置並びにその方法の提供を目的とする。

【解決手段】複数のダイス片12からなるダイス11と、金属線材Wに対して各側で対向配置する一対のVブロック14とを設け、該一対のVブロック14による金属線材W側への押圧により、該押圧力を、前記ダイス11による金属線材Wの直交方向Xの押圧力と、金属線材Wの突合せ端部同士の線材方向Yの圧接力とに変換するよう、前記ダイス片12を前記Vブロック14に嵌め込んで構成し、金属線材Wの突合せ端部同士の圧接後に、金属線材Wに対して各側で対向配置する一対のVブロック14のそれぞれを、線材方向Yへ相対移動するよう構成した。

(もっと読む)

摩擦攪拌接合用自動検査装置

【課題】摩擦攪拌接合部における非破壊検査作業を自動化するとともに接合部の検査費用を安価にすることができる摩擦攪拌接合用自動検査装置を提供する。

【解決手段】摩擦攪拌接合用自動検査装置は、部材押付ローラ20の進行方向前方に、摩擦攪拌接合によって生じるバリを切削除去するための切削ヘッド40を備え、部材押付ローラ20の進行方向後方には、検査ヘッド30を備えている。検査ヘッド30は、渦電流を発生させて非破壊検査を行う検査プローブ31の前後に、検査プローブ31の下面と部材10の接合部の表面との間の隙間を一定に保持し、左右の追従性を良好にするとともに接合部の進行方向の上下うねりに対する追従性を良好にするためのボール型ローラ33,34を備え、またボール型ローラ34の前方には乗り上げ用ローラ34を備えている。

(もっと読む)

蓋接合方法

【課題】蓋板の表面に回転ツールの抜け穴が残存することがなく、作業性の良い蓋接合方法を提供すること課題とする。

【解決手段】筒状体2の端面4bに、この筒状体2の開口を覆う蓋板3を載置して、蓋板3の表面3aから回転ツールGを押し込み、筒状体2と蓋板3とを摩擦攪拌接合によって固定する蓋接合方法であって、蓋板3に、筒状体2の外周面5よりも外側に延設された延設部3dを設けるとともに、この延設部3dに攪拌ピンG2を離脱させる抜き取り位置EM1を設定し、蓋板3の表面3aから攪拌ピンG2を差し込み、筒状体2と蓋板3とを摩擦攪拌接合によって固定した後、回転ツールGを移動させながら差し込み量を徐々に減らしつつ、攪拌ピンG2を抜き取り位置EM1にて蓋板3から離脱させる接合工程と、延設部3dを切除する切削工程と、を行うことを特徴とする。

(もっと読む)

伝熱板の製造方法

【課題】熱交換効率が高く、かつ、平坦性の高い伝熱板の製造方法を提供する。

【解決手段】ベース部材2の表面2a側に開口する蓋溝6の底面6cに形成された凹溝7に、熱媒体用管3を挿入する挿入工程と、蓋溝6に挿入される本体部11とこの本体部11の底面14に凸設され凹溝7に挿入される凸部12とを有する蓋板4を、蓋溝6に挿入する蓋溝閉塞工程と、蓋溝6の側壁6a,6bと蓋板4の側面15a,15bとの突合部J1,J2に沿って回転ツールを相対移動させて摩擦攪拌接合を行う本接合工程と、ベース部材2の裏面2bに対して回転ツールを移動させて摩擦攪拌を行う矯正工程と、を含むことを特徴とする。

(もっと読む)

伝熱板の製造方法

【課題】接合部分の水密性及び気密性の高い伝熱板の製造方法を提供することを課題とする。

【解決手段】ベース部材2の表面2a側に開口する凹溝12の周囲に形成された蓋溝11に、蓋板3を配置する蓋溝閉塞工程と、蓋溝11の側壁11bと蓋板3の側面3c,3dとの突合部V1に沿って接合用回転ツールGを相対移動させて摩擦攪拌を行う接合工程と、を含む伝熱板の製造方法において、蓋溝閉塞工程では、蓋板3の表面3bがベース部材2の表面2aよりも高い位置になるように配置し、接合工程では、蓋板3が接合用回転ツールGの進行方向に対して右側に位置する場合、接合用回転ツールGの回転方向を右回りに設定し、蓋板3が前記接合用回転ツールGの進行方向に対して左側に位置する場合、接合用回転ツールGの回転方向を左回りに設定する。

(もっと読む)

金属平板の製造方法

【課題】 一の金属平板の端面と他の金属平板の端面とを突合せ接合し、高い平坦度を有する幅の広い金属平板を製造することができる金属平板の製造方法を提供する

【解決手段】 矯正処理工程におけるアルミニウム平板3の挙動に対し、第1の矯正処理工程によって図5の点線Cで示すような逆反り部6が残存した状態で、さらに第2の矯正処理工程を実施するので、第1の矯正処理工程によってアルミニウム平板3全体を可及的に平坦にし、さらに第2の矯正処理工程で逆反り部6を可及的に解消して、一枚板で用いられていたアルミニウム平板のガラストレイと同等の平坦度を有して接合されたアルミニウム平板を工業的に製造することができる。

(もっと読む)

伝熱板の製造方法

【課題】伝熱板の水密性及び気密性を高めるとともに、平坦性の高い伝熱板を製造することができる伝熱板の製造方法を提供することを課題とする。

【解決手段】表面10aに凹設された第一凹部12と、この第一凹部12の底面12aに凹設され熱発生体が発生する熱を外部に輸送する熱輸送流体が流れる第二凹部13とを有する本体10に、第二凹部13を封止する蓋部材30を摩擦攪拌接合によって固定して形成される伝熱板の製造方法であって、突合部40に沿って摩擦攪拌接合を行う蓋部材固定工程と、第二凹部13の開口周縁14に沿って回転ツールGを移動させて、重ね合わせ部18に対して摩擦攪拌接合を行う第二凹部密封工程と、本体10の裏面側に凸となる反りを、本体10の表面側に引張応力が発生するような曲げモーメントを作用させることで矯正する矯正工程と、を含むことを特徴とする。

(もっと読む)

管状部品を溶接する方法

【課題】管状部品を接合する簡易化された方法を提供する。

【解決手段】2つの管状部品10、14に一体型端部蓋11、15が提供される。端部蓋11、15は当接する関係で配置され、圧力を加えられて密着状態に保持され、その間管状部品10は回転される。圧力が加えられ、そのことにより摩擦熱が発生する。2つの端部蓋11、15の間の接触面に摩擦溶接接合部18が生じる。溶接工程を完了すると、つぎに機械加工工具が管状部品のいずれかの内部穴(12または16)を通過する。機械加工工具は接合された端部蓋11、15を切削して貫通させ、接合した部品を貫通した単一の均一な穴を形成する。さらなる後処理作業で、押し出されたばり20は外面13、17から取り除かれる。

(もっと読む)

発熱部品冷却装置用アルミニウム・クラッド材の製造方法

【課題】高い熱疲労耐久性を有する発熱部品冷却装置の製造に用いられる熱応力緩和材として好適な、面接合性に優れたアルミニウム・クラッド材を、有利に製造し得る方法を提供する。

【解決手段】不可避的不純物の含有量を0.1質量%以下とした、アルミニウム純度が99.9質量%以上の高純度アルミニウムからなる柱状の心素材32にAl−Si系合金ろう材からなる所定厚さの皮素材34を重ね合わせ乃至は巻き付けてなる構造の複合ビレット30を用いて、細長なダイス孔を通じて熱間押出することにより、フラットバー形状の複合押出物を形成する。

(もっと読む)

摩擦圧接装置用内ばり切除カッタおよび該カッタによる内ばり切除方法

【課題】圧接部に比べて径が小さい内周径を有する小径部を具備するワークにおいても内ばりをワークから容易に切除し得る摩擦圧接装置用内ばり切除カッタを提供する。

【解決手段】筒状の一対のワークを相対回転させつつ軸方向に押し当てて摩擦圧接した際にワークの内周面側に生じる内ばりをプレス切除するための摩擦圧接装置用内ばり切除カッタ1であって、軸方向に移動可能な支持部材2と、支持部材2に着脱可能に取付けられるカッタ刃3、4を含む装着部材を有する。装着部材は、軸方向に垂直な面において支持部材2よりも外側に位置する大径部3e,4eと、装着部材を支持部材2に着脱可能に取付けるとともにプレス切除時にカッタ刃3,4が内ばりから受ける軸方向の力と逆方向の力を大径部3e,4eが受けることで支持部材2から外れ得る取付部3d,4dを有する。

(もっと読む)

熱交換器及びその製造方法

【課題】適用範囲を大きく制限することなく更なる熱交換効率の向上を図ること。

【解決手段】 上記目的を達成するため、本発明に係る熱交換器10は、液体を流通させるチューブ12と、チューブ12の外周面に放熱用のフィンプレート11とを備えた熱交換器10において、フィンプレート11とチューブ12とを拡散接合によって一体化している。

(もっと読む)

伝熱板の製造方法

【課題】平坦性の高い伝熱板を簡易に製造することができる伝熱板の製造方法を提供することを課題とする。

【解決手段】ベース部材2の表面側に開口する蓋溝の底面に形成された凹溝に、熱媒体用管20を挿入する熱媒体用管挿入工程と、前記蓋溝に蓋板10を挿入する蓋溝閉塞工程と、前記蓋溝の側壁と蓋板10の側面との突合部J1,J2に沿って接合用回転ツールFを相対移動させて摩擦攪拌を行う接合工程と、を含み、前記接合工程では、ベース部材2の裏面側に冷却板60を配置して、冷却板60に埋設された熱媒体用管62に熱媒体を流して冷却しながら摩擦攪拌を行うことを特徴とする。

(もっと読む)

伝熱板の製造方法

【課題】摩擦攪拌によって形成され平坦性の高い伝熱板を製造することができる伝熱板の製造方法を提供することを課題とする。

【解決手段】ベース部材2の表面Za側に開口する蓋溝の底面に形成された凹溝に、熱媒体用管20を挿入する熱媒体用管挿入工程と、蓋溝に蓋板10を挿入する蓋溝閉塞工程と、蓋溝の側壁と蓋板10の側面との突合部に沿って接合用回転ツールを相対移動させて摩擦攪拌を行う接合工程と、接合工程により形成されたベース部材2の裏面Zb側に凸となる反りを、ベース部材2の表面Za側に引張応力が発生するような曲げモーメントを作用させることで矯正する矯正工程と、を含むことを特徴とする。

(もっと読む)

耐磨耗性内周面を有する部材の製造方法

【課題】

付加工程の負担を低減した耐磨耗性内周面を有する部材の製造方法を提供する。

【解決手段】

耐磨耗性内周面を有する部材の製造方法は、円柱状外周面を有する犠牲部材の外周面上に耐磨耗性硬化層を形成し、耐磨耗性硬化層の外径に対応する内径の円筒状基材の内径部に耐磨耗性硬化層を形成した犠牲部材を嵌め込んで、複合部材を形成し、複合部材を加熱し、耐磨耗性硬化層中に少なくとも部分的液相を生じさせ、基材の内径部と耐磨耗性硬化層の間で構成元素の拡散を生じさせ、犠牲部材を除去する。

(もっと読む)

ショックアブゾーバーと該ショックアブゾーバーの製造方法

【課題】摩擦圧接接合によりシリンダーの接合部の内壁面の内面バリが剥離してフリーピストンの気密性が低下することを防止する。

【解決手段】ショックアブゾーバー1のシリンダー7を成すシリンダー本体8とシリンダーキャップ9との接合部7bの内壁面7b’に形成される内面バリ13を、シリンダー7の内壁面7a、シリンダーキャップ9の内壁面9aと内底部11、及び該シリンダーキャップ9の内底部11の逆円錐台形状のリブ12から形成される空間14内に位置させることで、剥落した内面バリは該空間内に留まりフリーピストン側への進出を阻止するので、フリーピストン及びシリンダーの内壁面に損傷を与えず気密性を確保できるので、入力荷重の減衰を長期間に亘り維持できる。

(もっと読む)

円形穴部の内面肉盛方法

【課題】肉盛材を母材に対して確実に固定でき、肉盛材を底面から押さえる押さえ板を不要とすることができる円形穴部の内面肉盛方法を提供する。

【解決手段】金属製母材2に、夫々表層側から内層側に向けて縮径した2つのテーパ状穴部31、32を形成し、両面のテーパ状穴部31、32を内部で連通させることにより貫通した穴部3を形成し、該穴部3にこれと同一形状の肉盛材4を夫々嵌め込み、母材2の表面側から回転工具1をテーパ状穴部31の連通部33まで回転圧入し、回転の摩擦熱により肉盛材4を塑性流動させて母材内面に肉盛層を形成した後、裏面側から回転工具1を連通部33まで回転圧入して貫通させ、母材2の穴部内面に肉盛層4を形成した。

(もっと読む)

接合方法

【課題】本発明は、金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦攪拌接合を行うとともに金属部材の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、被接合金属部材1の表面Aから摩擦攪拌を行なう第一本接合工程と、被接合金属部材1の裏面Bから摩擦攪拌を行う第二本接合工程と、被接合金属部材1の側面に形成された溝穴に空洞部補修部材U2及び空洞部補修部材U3を挿入する補修部材挿入工程と、突合部に対して被接合金属部材1の側面から摩擦攪拌を行なう側面本接合工程と、を含み、側面本接合工程は、表面側塑性化領域W1及び裏面側塑性化領域W2の間の未塑性化領域を摩擦攪拌するとともに、空洞部補修部材U2,U3と表面側塑性化領域W1及び裏面側塑性化領域W2との突合部を摩擦攪拌することを特徴とする。

(もっと読む)

接合方法

【課題】金属部材同士の突合部を金属部材の表面側及び裏面側から摩擦攪拌を行うとともに金属部材の気密性及び水密性を向上させることが可能な接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、一対の金属部材の端面同士を突き合わせて被接合金属部材1を形成する突合工程と、被接合金属部材1の突合部J1に対して被接合金属部材1の表面Aから摩擦攪拌を行う第一本接合工程と、突合部J1に対して被接合金属部材1の裏面Bから摩擦攪拌を行う第二本接合工程と、突合部J1に対して被接合金属部材1の側面から溶接を行う溶接接合工程と、を含み、第一本接合工程で形成された表面側塑性化領域W1と、第二本接合工程で形成された裏面側塑性化領域W2とを重複させるとともに、溶接接合工程において、表面側塑性化領域W1及び裏面側塑性化領域W2を溶接金属で密閉することを特徴とする。

(もっと読む)

接合方法

【課題】金属部材同士を容易に接合することができるとともに、接合箇所の強度を高めることができる接合方法を提供することを課題とする。

【解決手段】第一金属部材1bの側面14aと第二金属部材1bの端面11bとを突き合わせてなる被接合金属部材1に対して摩擦攪拌を行う接合方法であって、第二金属部材1bの端面11bの側面側に形成された溝部K,K内に充填部材を挿入する工程と、第一金属部材1aと第二金属部材1bとの突合部J1に対して被接合金属部材1の表面Aから摩擦攪拌を行う工程と、突合部J1に対して被接合金属部材1の裏面Bから摩擦攪拌を行う工程と、溝部K,K内から充填部材を除去する工程と、突合部J1に対して被接合金属部材1の側面C,Dから溶接を行うことで、溝部K,K内に溶接金属K2,K2を充填する工程と、を含むことを特徴とする。

(もっと読む)

接合方法

【課題】金属部材同士を容易に接合する方法であって、金属部材の気密性及び水密性を高めることができる接合方法を提供することを課題とする。

【解決手段】本発明に係る接合方法は、第一金属部材1a及び第二金属部材1bの端面同士を突き合わせてなる被接合金属部材1に対して回転ツールGを移動させて摩擦攪拌を行う接合方法であって、被接合金属部材1の側面から突合部J1に沿って溶接を行う溶接接合工程と、溶接接合工程の後に、突合部J1に対して表面Aから摩擦攪拌を行う第一本接合工程と、第一本接合工程の後に、突合部J1に対しての裏面Bから摩擦攪拌を行う第二本接合工程と、を含み、溶接接合工程で形成された溶接金属Tと、第一本接合工程及び第二本接合工程で形成された塑性化領域Wを接触させることを特徴とする。

(もっと読む)

1 - 20 / 48

[ Back to top ]