Fターム[4E068CJ00]の内容

レーザ加工 (34,456) | 雰囲気 (758)

Fターム[4E068CJ00]の下位に属するFターム

Fターム[4E068CJ00]に分類される特許

1 - 19 / 19

シート材切断方法

等速自在継手の外側継手部材の溶接方法および外側継手部材

【課題】溶接部の品質の向上、追加工程や後加工の省略あるいは削減による製造コスト削減、かつ溶接部の確実な検査による安定した品質を有するロングステムタイプの等速自在継手に好適な外側継手部材の溶接方法および外側継手部材を提供することにある。

【解決手段】トルク伝達要素19が係合するトラック溝30を内周に形成したカップ部12と、カップ部12の底部に形成された軸部13とを2つ以上の別部材で構成し、カップ部12を形成するカップ部材12aと軸部13を形成する軸部材13bとを接合してなる等速自在継手10の外側継手部材11の溶接方法において、カップ部材12aと軸部材13bは、その端部72、73、74、75を突合せたとき密閉された中空空洞部47が形成される形状を備えており、中空空洞部47が大気圧以下の状態で、カップ部材12aと軸部材13bの突合せた端部72、73、74、75を溶融溶接することを特徴とする。

(もっと読む)

ピアシングを行うレーザ加工方法及びレーザ加工装置

【課題】ワークのセルフバーニングを回避するための加工条件(レーザ出力等)に制約されることなく、ピアシングに要する時間を短縮する。

【解決手段】第1工程では、ワークWの表面WFから焦点FPを離隔させた状態でレーザ光LBをワーク表面WFに照射して、ワークWに、表面WFに開口する筒状内周面21a及び底面21bを有する有底孔21を形成する。第2工程では、有底孔21の内側にアシストガスAGを吹き付ける一方で開口21cの周辺域Sにはアシストガスを吹き付けないようにしながら、有底孔の底面21bにレーザ光を照射して、ワークWを貫通する貫通穴を形成する。有底孔21から流出するアシストガスAGは、周辺域Sに沿って流れないから、有底孔内でセルフバーニングが発生したとしてもワーク表面WFへは延焼しない。第2工程のレーザ光の出力は、セルフバーニングの発生を回避する上限に制限されず、ピアシングに要する時間が短縮される。

(もっと読む)

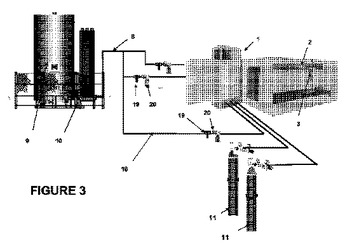

レーザ加工機用窒素供給装置

【課題】バッファタンク内に貯留した窒素の有効利用を図ることができ、PSA装置やバッファタンクの小型化を図ることができるレーザ加工機用窒素供給装置を提供する。

【解決手段】PSA装置12で発生した窒素を第1昇圧機13で昇圧してバッファタンク14に貯留し、バッファタンク内の圧力が高いときには第1窒素供給経路15からレーザ加工機に窒素を供給し、バッファタンク内の圧力が低いときには第2窒素供給経路17の第2昇圧機19で昇圧した窒素をレーザ加工機に供給する。両経路の切り替えは、バッファタンク内の圧力を検出する圧力スイッチ22で各経路にそれぞれ設けた開閉弁16,18を切替開閉することにより行う。

(もっと読む)

鋼材のレーザ切断装置及び方法

【課題】装置が簡単で、煩雑な手間もかからず、厚い鋼材を切断可能なレーザ切断装置および方法を提供する。

【解決手段】レーザ照射部1から鋼材2の切断部位にレーザ光を照射して鋼材2を溶融し、ワイヤ供給部6により鋼材2の切断部位に沿ってアシストワイヤ5を移動させることにより切断部位に生成された溶融金属、溶融スラグおよび金属ガスを除去する。

(もっと読む)

レーザ加工方法およびレーザ加工ヘッド

【課題】材料の表面に保護シート貼り付けたままでレーザ加工を実施するレーザ加工方法において、材料の表面に傷が付くことを防ぐとともに、保護シートが剥がれてめくれ上がることを抑制することができるレーザ加工方法を提供する。

【解決手段】 本発明は、表面に保護シートを貼り付けた板状の金属材料にレーザビームを照射しかつアシストガスを吹き付けることで切断・穴あけ加工を行うレーザ加工方法において、保護シートの溶融幅をG[mm]、前記ノズルの開口径をD[mm]としたときに、D/G≧2を満たすノズル開口径を設定し、板状の金属材料と保護シートを一度のレーザビームの照射により加工を行う。

(もっと読む)

レーザ加工方法およびレーザ加工ヘッド

【課題】材料の表面に保護シート貼り付けたままでレーザ加工を実施するレーザ加工方法において、材料の表面に傷が付くことを防ぐとともに、保護シートが剥がれてめくれ上がることを抑制することができるレーザ加工方法を提供する。

【解決手段】 本発明は、表面に保護シートを貼り付けた板状の金属材料にレーザビームを照射しかつアシストガスを吹き付けることで切断・穴あけ加工を行うレーザ加工方法において、保護シートの粘着力をF[N/20mm]、前記アシストガスの圧力をP[MPa]としたときに、P/F≦0.3を満たす粘着力を有する保護シートを、前記板状の金属材料の表面に貼り付けた状態で、前記板状の金属材料と前記保護シートを一度のレーザビームの照射により加工を行う。

(もっと読む)

レーザー発振器およびヘッドのための共通のガス供給源を有するレーザー機械加工設備

本発明は、レーザービームを発生するためのレーザー発振器(1)、レーザービームを通すレーザーヘッド(3)、レーザー発振器(1)とレーザーヘッド(3)との間でレーザービームを伝えるための光学路(2)、およびメインガスパイプ(8)を介して流体を流通可能にレーザーヘッド(3)へ接続されたガス供給源(9)を有するレーザー機械設備に関する。さらに、第2パイプ(18)が上記ガス供給源(9)をレーザー発振器(1)へ流体を流通可能に接続する。それゆえに、上記設備は、レーザー発振器(1)およびヘッド(3)に共通のガス供給源を有する。ガスは、好ましくは、窒素である。  (もっと読む)

(もっと読む)

基板を熱処理する装置

本発明は、基板(20)を熱加工するための熱処理内側チャンバ(3)であって、壁(10)を備え、該壁(10)は、熱処理内側チャンバ(3)の内室(24)を包囲し、熱加工の間に基板(20)を支承するための支承装置(8)を備え、熱処理内側チャンバ(3)の内室(24)にエネルギを導入するためのエネルギ源(11)を備え、壁(10)の内側面の少なくとも一部は、エネルギ源(11)により導入される出力を反射するように形成されるものにおいて、壁(10)の内側面の少なくとも一部は、少なくとも赤外線高反射性の材料から成ることを特徴とする。さらに本発明は、基板(20)を熱加工するための熱処理内側チャンバ(3)であって、壁(10)を備え、該壁(10)は、熱処理内側チャンバ(3)の内室(24)を包囲し、熱加工の間に基板(20)を支承するための支承装置(8)を備え、熱処理内側チャンバ(3)の内室(24)にエネルギを導入するためのエネルギ源(11)を備えるものにおいて、壁(10)の少なくとも一部を冷却するための冷却装置(14)を設ける。  (もっと読む)

(もっと読む)

接合方法および接合装置

【課題】接合対象部分に隙間があっても、内部に混入するスパッタを皆無にし、クラック、ポロシティなどの溶接欠陥を皆無にする一方で、周辺への熱影響が小さく、高速で接合する接合方法を提供する。

【解決手段】接合方法は、低輝度レーザ光101aの照射領域内の第1部材110に第1高輝度レーザ光101bを照射して、低輝度レーザ光101aの照射領域内の第2部材120に第2高輝度レーザ光101cを照射した状態で、重畳レーザ光101を隙間130に沿って移動させながら、重畳レーザ光101で隙間周辺140の第1部材110と第2部材120とを溶融させて、第1部材110の溶融物と第2部材120の溶融物とで隙間130を埋めて、第1部材110と第2部材120とを接合する。

(もっと読む)

アタッチメント

【課題】レーザ切断機のレーザ切断ノズルに装着することで、脆性材料を良好に切断することができるアタッチメントを提供する。あわせて、当該アタッチメントを使用して、脆性材料を切断する切断方法を提供する。

【解決手段】中空部2aを有する円柱状の本体部2と、本体部2の一端に設けられて、気密性を有した状態でレーザ切断ノズル41を中空部に挿入可能な挿入孔3と、中空部2aに冷却ガスを供給するため本体部2の側部に設けられたガス供給孔6と、本体部2の他端に設けられて、先端部41aの外径より大きい孔径を有することにより形成される隙間より冷却ガスを放出し、放出した冷却ガスを端部孔41cから放出されるレーザ光及びアシストガスの周囲より脆性材料43に吹きかけるための照射孔4とを備える。

(もっと読む)

レーザ加工方法およびレーザ加工装置

【課題】レーザ加工による被加工物の加工形状をより良好にする。

【解決手段】レーザ光を被加工物に照射して、前記被加工物を加工するレーザ加工方法であって、前記被加工物に前記レーザ光を照射しつつ、前記レーザ光が照射されている前記被加工物に、アシストガスをパルス状に噴射してレーザ加工をすること特徴とするレーザ加工方法が提供される。

(もっと読む)

注文仕様のシート状金属ストリップの製造方法

【課題】種々の材料品質および/または厚さを有する少なくとも2つのシート状金属ストリップを長手方向縁部に沿って連続プロセスで互いに溶接する方法を、比較的高レベルの溶接シーム強度が得られるように改善することにある。

【解決手段】本発明は、種々の材料品質および/または厚さを有する少なくとも2つのシート状金属ストリップが、長手方向縁部に沿って連続プロセスで互いに溶接される構成の注文仕様のシート状金属ストリップの製造方法に関する。この方法により製造されるシート状金属ストリップが比較的高レベルの溶接シーム強度が得られるようにするため、溶接すべきシート状金属ストリップとして、未コーティングのシート状金属ストリップが使用されること、および溶接により未コーティングのシート状金属ストリップから形成された注文仕様のシート状金属ストリップが次にコーティングされることを特徴とする。

(もっと読む)

レーザ加工装置

【課題】半導体レーザおよび集光レンズを有するレーザ光発生集光部を小型化することが可能な放熱構造を備えるレーザ加工装置を提供すること。

【解決手段】レーザ加工装置1は、レーザ光を出射する半導体レーザおよび半導体レーザから出射されるレーザ光を集光する集光レンズを有するレーザ光発生集光部5と、半導体レーザに電力を供給する電源6を有する電源部7と、レーザ光発生集光部5と電源部7とを接続する電源ケーブルと、伝熱性を有する材料で形成され電源ケーブルが内部に配置されるフレキシブルチューブ9とを備えている。レーザ光発生集光部5は、伝熱性を有する材料で形成され半導体レーザを保持するレーザ保持部材を備えており、フレキシブルチューブ9にレーザ保持部材からの熱が伝達されるように構成されている。

(もっと読む)

レーザ加工機

【課題】加工ヘッドの小型化を図れるとともに、簡単な構造で、アシストガスの噴射位置を容易に調整することができるレーザ加工機を提供する。

【解決手段】噴射ノズル7に、レーザ光の光軸に対して直交する方向の直管部7aと、直管部7aの先端に接続された曲管部7bと、曲管部7bの先端に設けられたノズル部7cとを備える。直管部7aを、噴射ノズル支持部8に軸線方向に移動可能に支持し、曲管部7bは、直管部7aの軸線を中心としてノズル部7cを旋回可能に接続する。加工ヘッド3を、ワークテーブル2に設けられたレーザ光5の光軸に平行な方向のガイド2aに沿って移動可能に設ける。

(もっと読む)

レーザ切断方法および被切断物

【課題】クラックなどの不具合を発生させることなく、薄板ガラス、フィルム貼り合わせ基板、あるいは、これらの基板を貼り合わせたパネルを効率よく、任意の形状に切断することができる。

【解決手段】ガラス基板あるいは、該ガラス基板にフィルムを貼り合わせて支持した複合基板を、パルス発振させたパルスレーザを照射することにより切断する方法であって、1回のパルスレーザ4の照射でガラス基板を貫通する穴1aを開け、かつ、連続するパルスレーザ4により加工される穴1aは、穴径以上の距離を隔てた位置に照射されて切断され、さらに任意の加工形状を切り出すために、該加工形状の周囲を、複数回のパルスレーザ4を照射させながら周回して穴1aを開けて切断し、n周回目で加工される穴1aは、それまでの周回で開けた穴1aの間にパルスレーザ4を照射することにより、最終的に該加工形状の周囲の穴1aが全て繋がり、切断される。

(もっと読む)

レーザ加工装置およびそれを用いたレーザ加工方法

【課題】レーザ溶接による溶接不良の発生を抑制した溶接装置を提供することにある。

【解決手段】ワークチェンジャ13により第1の真空チャンバ10内にワークWが搬送された状態にて第2の真空チャンバ30内の圧力が第1の所定値以下である場合に、シャッタ12により搬送口11を閉塞する一方、第1のゲート弁22を開放するように制御し、第1の真空チャンバ10内の圧力が第2の所定値以下になったときに加工ヘッド14からワークWにレーザLを照射するようにレーザ光発振器51を制御する制御装置52を具備する。

(もっと読む)

Sn含有耐久性材料組成物、耐久性被膜の製造方法、およびその使用

【解決手段】本発明は、基体材料を被覆するためのSn含有耐久性材料組成物に関する。該材料組成物は、0.6〜91重量%のSn、75〜94重量%のAl、0.7〜82重量%のCu、0〜27重量%のPb、6〜30重量%のSb、0〜2重量%のZn、0〜1重量%のNi、0〜1重量%のAs、0〜0.2重量%のAg、0〜1.2重量%のCd、0〜0.1重量%のSe、0〜0.2重量%のCr、0〜2重量%のBi、0〜5重量%のIn、任意の硬化剤、固体潤滑剤、溶接助剤を含む。また、0.6〜85重量%のSn、75〜94重量%のAl、0.7〜82重量%のCu、0〜27重量%のPb、6〜30重量%のSb、0〜2重量%のZn、0〜1重量%のNi、0〜1重量%のAs、0〜0.2重量%のAg、0〜1.2重量%のCd、0〜0.1重量%のSe、0〜0.2重量%のCr、0〜2重量%のBi、0〜5重量%のIn、任意の硬化剤、固体潤滑剤、溶接助剤、および流動化剤、圧縮剤のような処理助剤からなる耐久性被膜を作製する方法も記載されている。本発明によれば、該組成物の導入材料を用意し、該導入材料をレーザー溶接装置に供給し、1層あるいは複数層の金属をレーザー溶接装置により基体金属上にレーザー溶接し、得られた耐久性被膜を必要に応じ研磨する。本発明は、基体金属である軸受け上の耐久性被膜としての該被膜の使用にも関する。 (もっと読む)

フェムトレーザーを用いたレーザー切断過程によるマイクロ機械部品またはナノ機械部品の製造方法

【課題】 加工の精度に優れ、材料を変質させることなく、無熱条件で材料を切断し、マイクロ機械部品を製造する手段を提供する。

【解決手段】 部品の固定手段(12)と、複数の軸にしたがって前記部品に対するパルスレーザーの焦点ゾーンを移動させる過程を具備する加工プログラムを実行するための情報機器(17)とを備えた装置によって、時間が5×10-13秒未満であり、レーザービーム−材料の相互作用面に対するパワーが1012ワットを超えるパルスレーザー(14)を用いたレーザー切断過程によって、マイクロ機械部品を製造する。

(もっと読む)

1 - 19 / 19

[ Back to top ]