Fターム[4E081EA29]の内容

突合せ溶接及び特定物品の溶接 (6,374) | 装置(突合せ溶接) (454) | 溶接装置 (148) | 自動溶接装置 (145) | 用途 (70) | 管製造溶接装置 (31) | シーム管の製造用 (19)

Fターム[4E081EA29]に分類される特許

1 - 19 / 19

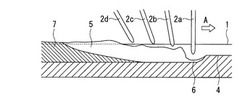

UOE鋼管のシーム溶接方法

【課題】多電極(少なくとも3電極)のサブマージアーク溶接でUOE鋼管のシーム部を溶接するにあたって、溶接を終了する側で生じる余盛不足を短く抑えることによって、タブ板長さを短縮することが可能となり、ひいてはUOE鋼管の生産性を向上できるシーム溶接方法を提供する。

【解決手段】一方のタブ板から溶接を開始してUOE鋼管1のシーム部を溶接した後、他方のタブ板で第1電極2aのアークを停止し、次に第1電極のアーク停止位置近傍で第2電極2bのアークを停止し、さらに第3電極2c以降は第1電極のアーク停止位置を通過した後に同一位置でアークを停止する。

(もっと読む)

金属リングの製造方法

【課題】溶接部の表面硬度の低下を防止した金属リングの製造方法を提供すること。

【解決手段】金属板11を丸めて周方向の両端面を突き合わせ当該両端面同士を溶接する溶接工程と、その溶接工程を経て得られた金属リング13の表面をバレル研磨するバレル工程と、金属リング13を窒化処理する窒化工程とを有するものであって、前記溶接工程は、両端面を突き合わせて溶接する金属板11の両端部が溶接部以外の部分よりも肉厚な状態で溶接されるようにしたものであり、溶接工程とバレル工程との間には、溶接工程で溶接された肉厚の溶接部に存在する凸部255を削り取る溶接部研磨工程を有する金属リングの製造方法。

(もっと読む)

溶接鋼管の製造方法

【課題】溶接部の品質性に優れていると共に生産効率性を向上し得る溶接鋼管の製造方法を提供する。

【解決手段】鋼帯1を連続的に管状に曲成して直線シーム素管2を成形し、素管のシーム部を溶接して溶接鋼管を製造する製造方法において、素管のシーム部の内面側における素管の肉厚の1/2〜1/8の部位だけを高周波溶接3し、その溶接直後に溶接部の内面溶接ビード30及び外面溶接ビード31を切削して除去する。次いで、シーム部の外側面をサブマージアーク溶接で溶接4する。

(もっと読む)

管体溶接装置

【課題】ワークの外周面の損傷や貫通孔の内周面の磨耗を軽減することができ、ワークが溶接位置を通過する際の通過速度を高速化して管体の製造時間を短縮できるようにする。

【解決手段】管体溶接装置10は、7個の無端状移動部材4及び溶接トーチ6を備えている。7個の無端状移動部材4は、各々が直線部分を含む循環経路を移動自在にされたチェーン41を備え、各チェーン41の直線部分でワーク100の外周面における突き合わせ部分110を除く周方向の7箇所に軸方向に沿って当接する。溶接トーチ6は、ワーク100の軸方向における各チェーン41の循環経路中の直線部分が位置している範囲内で、ワーク100の突き合わせ部分110に対向する。

(もっと読む)

水平型自動溶接装置

【課題】 円筒状に曲げ加工したワークの円周方向両端を正確且つ確実に突合せることができ、また、溶接済みのワークの取り出しを容易に行え、ワークの取り出し時に於けるマンドレル及びクランプ板等の消耗、ワークの損傷等を防止でき、更に、クランプ板の下降位置をワークの厚さに応じて自由に設定できる。

【解決手段】 マンドレル2に支持された円筒状のワークWの円周方向両端部をクランプ機構6により突合せ状態でクランプし、この状態でワークWの突合せ部を溶接するようにした水平型自動溶接装置に於いて、前記クランプ機構6は、弾性体19により下方へ附勢されてワークWの円周方向の両端部上面に傾斜姿勢で当接し得る対向状の一対のクランプ板18を備えており、当該一対のクランプ板18がモータ駆動型の駆動装置21によりマンドレル2に対して昇降動する構成とする。

(もっと読む)

溶接ワイヤ送給用ガイド、サブマージアーク溶接機およびUOE鋼管の製造方法

【課題】UOE鋼管の外面シーム溶接に適用して好適なサブマージアーク溶接用の溶接ワイヤ送給用ガイドおよびそれを用いた多電極サブマージアーク溶接機を提供する。

【解決手段】耐熱性を有する絶縁体からなり、サブマージアーク溶接用溶接トーチの溶接チップへの取り付け部と溶接チップから突き出された溶接ワイヤをガイドするガイド部とを備え、前記溶接チップの先端に着脱可能とした溶接ワイヤ送給用ガイドであり、好ましくはガイド部の長さが5〜15mm、その先端が円錐状で、セラミックからなる。前記溶接ワイヤ送給用ガイドを、多電極サブマージアーク溶接機の少なくとも第1電極の溶接トーチに取り付ける。前記多電極サブマージアーク溶接機を用いて、UOE鋼管の外面シーム溶接を行う。

(もっと読む)

四角形鋼管の製造設備

【課題】折り曲げが不安定で、直角状折曲げ部が鈍角(90度以上)または鋭角(90度以内)のいずれに折り曲げられているときでも、開先の部分(遊端部分)を上下から正確に突き合わせできる四角形鋼管の製造設備を提供する。

【解決手段】駆動ローラコンベヤ22により形成した仮付け溶接ライン21上で長さ方向に搬送される四角形状鋼管7の幅ガイド手段31を設けた。仮付け溶接ライン中に設けた仮付け作業部50に、外面矯正装置51と仮付け溶接機95を設けた。外面矯正装置は、左右一対で相対的に接近離間自在な側部押え体55と、昇降自在な上部押え体67とからなる。下C型鋼材6Aの内面に支持案内されて移動自在で、仮付け作業部の部分に停止自在な内面矯正装置100を設けた。内面矯正装置は、本体101の前後方向の複数箇所にそれぞれ左右一対の内加圧体118を相対的に接近離間自在に設け、上C型鋼材6Bの下向き内面に当接自在な上向き支持体122を設けた。

(もっと読む)

溶接鋼管の製造方法

【課題】石油や天然ガスの採掘および輸送に使用される高強度高靱性な溶接鋼管、特にシーム溶接部の余盛高さが低く均一な溶接鋼管の製造方法を提供する。

【解決手段】両幅端に開先加工を行った板厚15mm以上の鋼板を幅方向に筒状に冷間加工し、その突合せ部に仮付け溶接を行った後に、内外面1層ずつの多電極サブマージアーク溶接によってシーム溶接する溶接鋼管の製造方法において、内面側溶接、外面側溶接の少なくとも一方のシーム溶接を行う前に、開先断面積を全長に渡って連続測定して平均値を求め、当該平均値をもとに、または溶接直前において求めたものをもとに、溶接ビードの余盛高さが0.1mm以上3.0mm以下になるように溶接する。

(もっと読む)

プラズマキーホール溶接のバックシールド方法及びプラズマキーホール溶接装置

【課題】バックシールド治具に不活性ガスを充満させて裏波ビードの酸化を防止し、裏波ビード形状を安定できるプラズマキーホール溶接のバックシールド方法及びプラズマキーホール溶接装置を提供する。

【解決手段】バックシールド治具9とワーク2の間に隙間を設けて、治具9内の余剰な不活性ガスと、トーチ54からのプラズマ流をスムーズに外部に排出することにより、開先部21での上下からのガスの衝突を防止でき、スムーズにプラズマが開先部21を通過できる。これにより良好なプラズマアーク形状を得ることができ、酸化を防止しながら安定した裏波ビードを形成できる。

(もっと読む)

パイプの製造方法及び同装置

【課題】溶接パイプにおいて、ビードの盛り上がり部が是正され且つ突合わせ部にずれが発生しないようなパイプの製造技術を提供することを課題とする。

【解決手段】ST01で、先ず、平板をO形に成形する。次に、突合わせ部を平坦化する(ST02)。続いて、突合わせ部に溶接を施す(ST03)。さらに、余剰ビードを押し潰す(ST04)。

【効果】外観形状に優れると共に2次加工において局部的に変形が発生しない溶接パイプを得ることができる。

(もっと読む)

金属溶接管製造装置

【課題】従来の金属溶接管製造装置は、復路管の内側に電力供給線を挿入することで電力供給線を冷却するように構成しているので、内面溶接トーチを冷却するのに十分な第2冷却水の流量(流速)を確保するために、復路管の径を大きくする必要があり、小径の金属溶接管に適用できないという問題が生じる。

【解決手段】本発明による金属溶接管製造装置は、往路管130及び復路管131の少なくとも一方を内部に第2冷却水14が通される金属管で構成し、この金属管を電力供給線17として用いる構成としている。

(もっと読む)

管体溶接装置

【課題】貫通孔の内周面に磨耗を生じた場合にも煩雑な調整作業を必要とすることなく両部材の位置関係が常に適正になるようにし、ワークの突き合わせ部分を正確に溶接できるようにする。

【解決手段】ワーク20が通過する貫通孔11を形成する溶接治具2を上側治具2Aと下側治具2Bとの2分割に構成し、互いの間に所定の間隙を設けてそれぞれ上側本体1A及び下側本体1B内に収納し、下側治具2Bを上下方向に移動自在にした。貫通孔11をワーク20が通過する際に、下側治具2Bを上側治具2Aに向けて上方に付勢する。貫通孔11の内周面の磨耗量に応じて下側治具2Bが上方に移動し、貫通孔11の内周面にワーク20の外周面が接触し、貫通孔11内でワーク20が回転したり、ワーク20軸方向に直交する面内で移動することがない。

(もっと読む)

筒体溶接装置

【課題】略円筒状に曲げ加工したワークの継ぎ目を溶接する装置として、径の異なるワークでも簡単に対応できる筒体溶接装置を提供する。

【解決手段】本筒体溶接装置は、ワーク5の送り方向に回動自在な複数のローラ30を縦列配置する転動体ブロック3、複数本の転動体ブロック3を円周上に配置させて内側にワーク挿通路70を形成させる円筒形ケーシング1a,1b、各転動体ブロック3を半径方向に同時に移動可能とするウォームホイール21を備える。円筒形ケーシング1a,1bには転動体ブロック3の支持部32を配置させる矩形孔14,15を半径方向に設ける。円筒形ケーシング1a,1bに収容するウォームホイール21には転動体ブロック3の支持部32のベアリング34を挿通させる長孔27を周方向に延ばして設ける。よって、ウォームホイール21を回動させると各転動体ブロック3が半径方向に同時に移動しワーク挿通路70の内径を変更可能とする。

(もっと読む)

歪時効特性に優れた高強度溶接鋼管の製造方法

【課題】本発明は歪時効特性に優れるX120グレードの高強度溶接鋼管の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:≦0.5%、Mn:1.7〜3.0%、Al:0.01〜0.08%、Cu:≦0.8%、Ni:0.1〜1.0%、Cr:≦0.8%、Mo:≦0.8%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:≦0.003%、Ca:≦0.01%、REM:≦0.02%、N:0.001〜0.006%を含有し、0.21≦Pcm≦0.30、残部Feおよび不可避的不純物の鋼を、1000〜1200℃に再加熱し、950℃以下の温度域での累積圧下量≧67%の熱間圧延を行い、圧延終了後、700℃以上から冷却速度20〜80℃/sで加速冷却を開始し、250℃以下で冷却停止後、空冷し、250〜400℃に再加熱して製造した鋼板を管状に成形する。

(もっと読む)

円筒成形溶接機

【課題】 プレス装置と溶接装置とが結合された円筒成形溶接機として、プレス作業時の振動が溶接装置へ伝達されることを防止することにより高精度な溶接を実現する。

【解決手段】 円筒成形溶接機10は、主軸12と、プレス装置13と、溶接装置14とを備える。プレス装置13は、上型19及び下型20を備える。下型20は、減速機構23を介して油圧直動シリンダ22により駆動される。減速機構23は、油圧直動シリンダ22のシリンダロッド35と、連結アーム44、45とを有する。この減速機構23は、いわゆるトグル機構を構成しており、シリンダロッド35が伸長すると、連結アーム44が起立する。したがって、下型20の型締速度が型締状態に近づくにつれて漸次小さくなる。上型19を駆動する油圧直動シリンダ21は、クッション機構を備えている。

(もっと読む)

ガスシールドアーク造管溶接方法

【課題】 被溶接物に非接触式で、簡便で勝つ良好なシールド状態が得られ、不活性ガス消費量を少なくしてテンパーカラーとアローマークの発生を抑止するTIGアーク造管溶接またはプラズマ造管溶接におけるガスシールド方法を提供する。

【解決手段】 TIGアークまたはプラズマアーク造管溶接方法において、溶接部をガスシールドするに際し、スクイズロールの前後に被溶接物と平行に、スクイズロールを干渉しないようにシールド板を配置することを特徴とするTIGアークまたはプラズマアーク造管溶接方法。

(もっと読む)

UOEパイプの製造におけるサブマージアーク溶接方法およびそれを用いたUOEパイプの製造方法

【課題】パイプ全長にわたって均一な溶け込み状態とすることで、溶込不良やスラグ巻き込み等の溶接欠陥が発生するのを抑制する。

【解決手段】溶接中、溶接電極とパイプの間の距離を測定し、溶接電極と前記パイプのなす角度を一定とすることを目標に、前記溶接電極の傾斜角度を調整する。

(もっと読む)

タッピング性に優れた高強度電縫鋼管製自動車用フレーム材の製造方法

【課題】 小さなトルクでタッピングネジをねじ込むことができ、品質安定性に優れた高強度電縫鋼管製自動車用フレーム材を提供する。

【解決手段】 C:0.01〜0.20%,Si:1.5%以下,Mn:2.5%以下,P:0.05%以下,S:0.02%以下,酸可溶Al:0.005〜0.10%,Ti:0.01〜0.15%及び/又はNb:0.01〜0.15%,必要に応じZr:0.01〜0.30%,V:0.01〜0.30%,Mo:0.01〜0.30%,Cr:0.01〜0.30%,Ni:0.05〜1.00%の一種又は二種以上を含み、式(1)で定義されるC当量を0.25〜0.6%に調整した鋼材を連続鋳造する。仕上げ温度:Ar3変態点以上,巻取り温度:600〜450℃の熱間圧延、酸洗、冷延率:10〜75%の冷間圧延を経て、高強度化した冷延鋼帯が製造される。冷延鋼帯を素材とて幅方向両端部を溶接することにより、タッピング性に優れた高強度電縫鋼管製自動車用フレーム材が得られる。

C当量=C+1/6Mn+1/24Si+1/5Cr+1/4Mo+1/14V+1/40Ni・・・(1)

(もっと読む)

水平型自動溶接装置

【課題】 ワークを支持するマンドレルを交換することなく、厚みの異なるワークを同一のマンドレルを用いて突合せ溶接することができ、作業能率の向上及びコスト低減等を図れるようにする。

【解決手段】 キャビネット本体2に支持された水平姿勢の長尺状のマンドレル1に金属板材から成るワークWを支持させ、マンドレル1に設けたバックバー3上でワークWの端面同士を突合せ固定し、この突合せ部を溶接装置6により突合せ溶接するようにした水平型自動溶接装置に於いて、前記マンドレル1をその軸心を中心にしてキャビネット本体2に回転自在に設けると共に、当該マンドレル1の外表面に少なくとも薄板用のバックバー3と厚板用のバックバー3′を等角度間隔で配設し、ワークWの厚みに応じてマンドレル1を回転させ、ワークWの厚みに対応するバックバー3,3′上でワークWの端面同士を突合せ固定し、ワークWの突合せ部を突合せ溶接する。

(もっと読む)

1 - 19 / 19

[ Back to top ]