Fターム[4E096EA16]の内容

Fターム[4E096EA16]の下位に属するFターム

Fターム[4E096EA16]に分類される特許

101 - 120 / 129

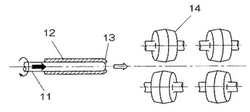

延伸圧延による継目無金属管の熱間製造方法。

【課題】ロータリローラダイスを採用するプッシュベンチミルを提案し、併せて傾斜圧延機によるタンデム圧延方法を提案する。

【解決手段】延伸圧延機としてプッシュベンチミルを採用する継目無金属管の熱間製造プロセスにおいて、プッシュベンチミルの非駆動のローラダイス群に替えて、非駆動のロータリローラダイス群を採用し、強制回転機能を有するマンドレルを駆動して一挙に非駆動のロータリローラダイス群を押し抜くことを特徴とする継目無金属管の熱間製造方法である。本方法によれば、プッシュベンチミル内においてマンドレルバーのストリッピングを可能とし、マンドレルバーリーラを省略し、併せてローラダイス基数の抜本的削減を図り、あわよくば、再加熱をも省略できる。さらに、継目無金属管製造の設備コストはもちろんのこと、ランニングコストの削減効果は極めて大きい。

(もっと読む)

管の引抜加工用工具及びこれを用いた管の製造方法

【課題】 管の内面に挿入されるプラグの位置を安定化させることが可能な管の引抜加工用工具を提供する。

【解決手段】 本発明に係る管の引抜加工用工具は、円錐面状のテーパ部11を具備するダイス1と、ダイスによって絞られながら引抜加工される管Pの内面に挿入され、円柱面状のストレート部22及び当該ストレート部に連設された円錐面状のテーパ部21を具備するプラグ2とを備えている。ダイスのダイス両角をα(°)、プラグのプラグ両角をβ(°)とした場合に、以下の式(1)及び式(2)を満足すると共に、プラグのストレート部及びテーパ部の長手方向の算術平均粗さRaが0.20μm以下とされている。

15≦α≦30 ・・・(1)

α−10≦β≦α−3 ・・・(2)

(もっと読む)

熱交換器用銅合金管及びその製造方法

【課題】 ろう付け性、ろう付け加熱前及びろう付け加熱後の耐力及び疲労強度が優れた熱交換器用銅合金管を提供すること、及びこの銅合金管を、酸化物等の巻き込み、割れ又は破断の発生が生じることなく、また結晶粒の粗大化が生じることなく、製造することができる熱交換器用銅合金管の製造方法を提供する。

【解決手段】 熱交換器用銅合金管は、Sn:0.1乃至1.0質量%、P:0.005乃至0.1質量%、Fe:0.03乃至0.1質量%、O:0.005質量%以下及びH:0.0002質量%以下を含有し、必要におうじてZn:0.01乃至1.0質量%を含有し、残部がCu及び不可避的不純物からなる組成を有し、平均結晶粒径が30μm以下であり、0.2%耐力が95乃至200N/mm2である。

(もっと読む)

チャック装置

【課題】ワークの被チャック部をチャックすることによる切粉の発生を抑制することができ、更に、チャック時に生じることのあるワークの被チャック部の広がり変形に伴うワーク差込み部からの抜出を防止することができるチャック装置を提供すること。

【解決手段】チャック装置C1は、ワーク20の被チャック部21が差し込まれるワーク差込み部3と、該ワーク差込み部3の周囲に周方向に並んで配置された複数個のチャック爪4,4とを有する。各チャック爪4のチャック面5には、ワーク20の被チャック部21の周面形状に対応した凹部6が設けられている。この凹部6の凹面6aに、1個ないし複数個の錐状のワーク抜け止め用食込み突部7が設けられている。

(もっと読む)

アルミニウム管抽伸潤滑油及びアルミニウム管の抽伸方法

【課題】潤滑性に優れ、低コストで抽伸加工を行うことができるアルミニウム管抽伸潤滑油及びアルミニウム管の抽伸方法を提供すること。

【解決手段】アルミニウム管の抽伸加工に用いられるアルミニウム管抽伸潤滑油及び該潤滑油を用いたアルミニウム管の抽伸方法である。アルミニウム管抽伸潤滑油は、基油とカルナウバとを含有する。基油は、鉱物油、未水素添加又は水素添加のポリイソブチレン、及びイソパラフィンから選ばれる1種以上である。アルミニウム管抽伸潤滑油において、カルナウバの含有量は、0.05〜5.0重量%である。また、アルミニウム管抽伸潤滑油の温度40℃における動粘度が5〜50000mm2/sである。

(もっと読む)

表面品質の良好な高寸法精度管の高能率製造方法

【課題】外径偏差等の良好な高寸法精度管を製造するに際し、表面品質も良好な高寸法精度管を高能率に製造することができる表面品質の良好な高寸法精度管の高能率製造方法を提供する。

【解決手段】管4内にプラグ1を装入して、管押し機3によって管4をダイス2の孔に押し込んで通過させる押し抜き加工を行うに際して、押し抜き加工前の管4の外面に向けて、管外面用潤滑剤供給ノズル5aから第1の液体潤滑剤を噴射して、管4外面に液状の潤滑被膜を形成させるとともに、押し抜き加工前の管4の内面に向けて、管内面用潤滑剤供給ノズル5bから第2の液体潤滑剤を噴射し、熱風によって乾燥させて、管4内面に乾燥した潤滑被膜を形成させ、管4内にプラグ1を装入して、押し抜き加工を行う。

(もっと読む)

高寸法精度管の高能率製造方法

【課題】 従来よりも格段に寸法精度の高い管を能率良く製造できる高寸法精度管の高能率製造方法を提供する。

【解決手段】 管4の内面および/または外面に潤滑被膜を形成後、管内にプラグ1を装入しフローティングさせながら、管を送ってダイス2で管の押し抜きを行う高寸法精度管の製造方法において、前記潤滑被膜は管への液体潤滑剤またはグリース状潤滑剤の噴射により湿潤に形成され、前記ダイスは次の方法A〜Cの各単独または組合せで極低温に保持される。A:ダイスに冷媒を吹き付ける。B:ダイスに内設した経路8に冷媒を通す。C:ダイスに被せた覆い9との間に冷媒を入れる。

(もっと読む)

高寸法精度管の高能率製造方法および装置

【課題】 押し抜き加工される管の座屈を防いで寸法精度の高い管を能率良く製造できる高寸法精度管の高能率製造方法および装置を提供する。

【解決手段】 管3内にプラグ1を装入しフローティングさせながら、管を連続して送ってダイス2に押し込んで押し抜き加工する高寸法精度管の製造方法において、前記管の加工中に同管の未加工部分を押さえローラ5で押さえる。押えローラは一対、および/または管送り方向に複数設けるのがよい。押えローラの配設位置は座屈限界荷重が押し抜き荷重以上となる位置がよい。

(もっと読む)

表面品質の良好な高寸法精度管の高能率製造方法

【課題】 表面品質が良好でかつ従来よりも格段に寸法精度の高い管が得られ、また該管を能率良く製造できる表面品質の良好な高寸法精度管の高能率製造方法を提供する。

【解決手段】 管4内にプラグ1を装入しフローティングさせながら、管を送ってダイス2で管の押し抜きを行う高寸法精度管の製造方法において、前記プラグおよび/または前記ダイスとして次の(1)〜(3)のいずれかを用いる。(1)超硬合金製、セラミック製、硬質樹脂製のいずれかのもの、(2)表面硬化処理されてなるもの、(3)金属製芯材を超硬合金、セラミック、硬質樹脂製のいずれかで覆って一体化してなるもの

(もっと読む)

プラグ及び冷間引抜方法

【課題】焼き付きを発生させることなく冷間引抜1回当たりのしわ減少量を従来よりも大きくすることができるプラグを提供する。

【解決手段】冷間引抜時に金属管内に挿入されるプラグであって、中央が第1の円筒部、両端のうちの一端が第2の円筒部、前記第1及び第2の円筒部の間がテーパ部で連続的に形成される。第1の円筒部の外径はD1(mm)であり、第2の円筒部の外径はD1よりも大きいD2(mm)であり、テーパ部のテーパ角はθ(deg)である。本発明のプラグは式(1)〜式(3)を満足する。

0.08≦Δh≦0.20 (1)

5≦θ≦25 (2)

Δh≦−0.005θ+0.275 (3)

ここで、Δh=(D2−D1)/2である。

(もっと読む)

アルミニウム管の製造方法

【課題】生産効率の向上を図りつつ、欠陥突起の発生を防止できるアルミニウム管の製造方法を提供する。

【解決手段】本発明は、アルミニウム素管10を得る押出工程と、アルミニウム素管10を引抜加工する引抜工程とを含むアルミニウム管の製造方法を対象とする。引抜工程を行う前に、アルミニウム素管10の表面に付着するアルミニウムカス1をこすり落として除去するカス除去工程を行う。

(もっと読む)

継目無鋼管の製造方法

【課題】薄肉の継目無鋼管に発生し得る偏肉を効果的に抑制することのできる継目無鋼管の製造方法を提供する。

【解決手段】加熱炉において所定温度に所定時間均熱したビレットに穿孔圧延及び延伸圧延を行って素管とし、この素管を再加熱炉において所定温度に所定時間均熱した後にこの素管に定径圧延を行うことにより肉厚が4mm以下の継目無鋼管を製造する方法である。定径圧延後の鋼管の肉厚を4mm以下とし、加熱炉における所定温度での均熱時間をビレット直径(mm)×0.14〜0.35分とし、再加熱炉における所定温度での均熱時間を素管肉厚(mm)×3.0〜10.0分とする。

(もっと読む)

塑性加工用潤滑被膜、塑性加工用潤滑被膜形成用組成物、塑性加工用素材、塑性加工品の製造方法並びに金属管、金属線又は金属棒の製造方法

【課題】 化成処理による下地を必要とせず、簡便な工程で、密着性及び潤滑性に優れた塑性加工用潤滑被膜、塑性加工用潤滑被膜形成用組成物、塑性加工用素材、塑性加工品の製造方法並びに金属管、金属線又は金属棒の製造方法を提供する。

【解決手段】 本塑性加工用潤滑被膜は、母材表面に形成された樹脂層を備える塑性加工用潤滑被膜であって、上記樹脂層はワックス粒子を含有し、且つ樹脂層は、この樹脂層を100wt%とした場合に、ガラス転移温度が30℃以下の樹脂[例えば、(メタ)アクリル系樹脂、ウレタン樹脂、ポリエステル樹脂、酢酸ビニル樹脂、ポリビニルアルコール樹脂、ポリアミド樹脂、及びフッ素系樹脂等の1種又は2種以上]を25〜99wt%含有する。

(もっと読む)

ドライブシャフト用継目無鋼管およびその製造方法

マンネスマン製管法によって熱間仕上げされた鋼管に簡易な内面切削加工と、その後の冷間抽伸を施すことによって、鋼管内表面を形成する凹凸形状の凹部深さdと、表面粗さRaと、凹部入り口幅wとを規定し、または、同様に、凹凸形状の凹部深さdと、内表面層のビッカース硬度Hvと、凹部入り口幅wとを規定することにより、疲労強度に優れると同時に、車体軽量化に最適なドライブシャフト用の中空部材を製造することができる。これにより、自動車用ドライブシャフトを低廉な製造コストで、かつ効率的に製造できるので、工業的に効果が大きなものとなる。  (もっと読む)

(もっと読む)

高寸法精度管の高能率安定製造方法

【課題】外径偏差、内径偏差、円周方向肉厚偏差が良好な高寸法精度管を高能率に安定して製造することができる高寸法精度管の高能率製造方法を提供する。

【解決手段】管3内にプラグ1を装入して、管押し機によって管3をダイス2の孔に押し込んで通過させる押し抜きを行うにあたり、管外面を掴む部分がキャタピラ式につながって押し抜き方向に沿って回転するキャタピラ方式の張力付与装置5をダイス2出側に設け、そのキャタピラ方式の張力付与装置5で、ダイス2出側の管外面を順次掴んで押し抜き方向に引っ張ることによって、管3に張力を付与しながら押し抜きを行う。

(もっと読む)

高寸法精度管の製造方法

【課題】曲がりが小さく、外径偏差、内径偏差、円周方向肉厚偏差も良好な高寸法精度管を安定して製造することができる高寸法精度管の製造方法を提供する。

【解決手段】管3内にプラグ1を装入して、管3をダイス2の孔に押し込んで通過させる押し抜きを行うにあたり、ダイス回転装置4によってダイス2を回転させながら押し抜きを行う。それにより、プラグ1及びダイス2の円周方向寸法の誤差や素管の材質の円周方向不均一があっても、押し抜き加工中の管3の円周方向全体がダイス2と均一に接触して、押し抜き加工後の管3の曲がりが抑止される。

(もっと読む)

1加工処理でアンダカットを有する管シャフトを製作するために段付き心棒に沿って管を縮小する方法

最小直径を有する第1の縦区分(22)と、比較的大きな直径を有する少なくとも1つの別の縦区分(24)とを備えた、長さに沿って段階付けされた直径を有する心棒(21)を用いて、一定の肉厚を有する管(11)から、比較的大きな肉厚を有する端部区分(12’,16)と、減少された肉厚を有する少なくとも1つの中間区分(14’)とを備えた中空シャフト(11’)を製作する方法において、以下の加工ステップ;第1の端部区分(12’)を形成するために、心棒(21)の第1の縦区分(22)に沿って、管(11)の第1の区分(12)の外径を縮小するステップ、少なくとも1つの中間区分(14’)を形成するために、心棒(21)の少なくとも1つの別の縦区分(24)に沿って、管(11)の少なくとも1つの中央の区分(14)の外径を縮小するステップ、第2の端部区分(16)を形成するために、心棒(21)の別の縦区分(22)に沿って、管(11)の別の区分(16)の外径を縮小するステップを有している。  (もっと読む)

(もっと読む)

部分的薄肉パイプの製造方法

【課題】 パイプ材の肉厚を部分的に薄肉化することができると共に、パイプ材の薄肉部の肉厚、薄肉部の範囲を任意に設定することができる部分的薄肉パイプの製造方法を提供する。

【解決手段】 パイプ材Wの肉厚を部分的に薄肉化して同径の部分的薄肉パイプを製造する方法であって、ダイス6をパイプ材Wの一端に嵌合して任意の位置に位置決めするダイス位置決め工程1と、ポンチ7をパイプ材Wの他端から圧入して圧入設定位置までパイプ材Wの内径を拡げるポンチ圧入工程2と、ポンチ7とダイス6の位置関係を固定した状態でパイプ材Wを引き抜く引抜工程3からなる。薄肉部Waの範囲は、圧入設定位置(パイプ材Wの一端から任意の距離L1の位置)を設定することにより任意に設定することができ、薄肉部Waの肉厚は、ダイス6の内径Dとポンチ7の外径D2を設定することにより任意に設定することができる。

(もっと読む)

肉厚または径の異なる高寸法精度管の高能率製造方法

【要 約】

【課 題】 管軸方向で肉厚、外径、内径のいずれか一または二以上が異なる管を高寸法精度にかつ高能率に製造する、肉厚または径の異なる高寸法精度管の高能率製造方法を提供する。

【解決手段】 径の異なる部分を複数設けてなるプラグ1を管10内に装入し、該管をダイス2へ押し込んで押し抜き加工を行いつつ、該押し抜き加工の途中で前記プラグを移動させることにより、加工部位のプラグ径を切替える。管をダイスへ連続的に押し込んで行うこと、プラグをダイスの入側または出側で支えて移動させること、プラグを移動させて加工部位のプラグ径を細径から太径へ切替えることで管内径または肉厚を変更し、あるいは加工部位のプラグ径を太径から細径へ切替えることで管外径または肉厚を変更すること、また、前記プラグ径の切替えを複数回繰り返すことで管軸方向の複数箇所で管内径または管外径が異なる管を製造することが好ましい。

(もっと読む)

高寸法精度管の製造方法

【要 約】

【課 題】 寸法精度の著しく良好な管を有利に製造しうる高寸法精度管の製造方法を提供する。

【解決手段】 管3内にプラグ1を装入し、該管をダイス2で押し抜き加工するにあたり、ダイス出側から管に圧縮力を付与しつつ押し抜きを行う。ダイス出側から管に圧縮力を付与するには、ダイス出側の管を無限軌道式掴み手段5、無端ベルト式掴み手段6、間欠移動金型式掴み手段7、孔型ロール式掴み手段8のいずれかで挟む方法が好ましく用いうる。孔型ロール式掴み手段は2スタンド以上設置してもよい。

(もっと読む)

101 - 120 / 129

[ Back to top ]