Fターム[4E096EA16]の内容

Fターム[4E096EA16]の下位に属するFターム

Fターム[4E096EA16]に分類される特許

41 - 60 / 129

継ぎ目無しアルミニウム合金管材の製造方法

【課題】品質信頼性の高いマンドレル押出管で高寸法精度の管材を低コストで製造するととともに、肉厚1mmにて最大拡管率70〜80%、全伸び14〜15%であるポートホール管と同等以上の特性を得ることができる継ぎ目無しアルミニウム合金管材の製造方法を提供する。

【解決手段】アルミニウム合金のマンドレル押出管を、連続引抜方式により断面減少率70%以上の第1の冷間加工をし、得られた第1引抜管を溶体化処理した後、引抜による第2の冷間加工をし、その後、さらに人工時効処理する。

(もっと読む)

ネック付きエルボの製造方法

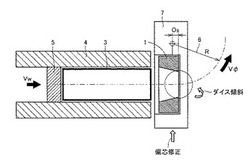

【課題】全長に亘り偏肉をなくすとともに、曲げ部におけるしわ発生や局所扁平を抑制し、優れた寸法特性や品質特性を確保することができるネック付きエルボ製品を提供する。

【解決手段】対称ダイスを用いて縮径加工するネック部成形プロセスと、偏芯ダイスに切り換えて縮径加工し、前記素管を曲げアームで保持して所定の曲げ角度に至るまで曲げ加工する曲げ部成形プロセスとを組み合わせてネック付きエルボを製造する方法であって、前記曲げ部成形プロセスにおいて、縮径加工により前記素管の曲げ外周側の肉厚を曲げ内周側の肉厚に比べて増肉させると同時に、前記曲げアームに所定のオフセット量Osを設けて曲げ加工を施すことを特徴とするネック付きエルボの製造方法である。オフセット量Os(mm)と偏芯ダイスの仕上直径d(mm)との関係は、Os/d=0.09〜0.18とするのが望ましい。

(もっと読む)

管状ワークの引抜加工方法

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワークの引抜加工方法を提供する。

【解決手段】管状ワーク40の引抜加工方法は、管状ワーク40の外表面40a側を加工する引抜ダイス20と、ワーク40の中空部内に配置されるとともにワーク40の内表面40b側を加工する引抜プラグ30とを用いた方法であり、ワーク40が引抜ダイス20から離れたのち引抜ダイス20に再接触する材料流動を示す。ワーク40が引抜ダイス20から離れるワーク離れ位置Kとワーク40が引抜ダイス20に再接触するワーク再接触位置Mとの間におけるワーク40の最小外径をd1、引抜加工後のワーク40の外径をd3とするとき、次式(1)を満足するようにワークを引抜加工する。

0.95<d1/d3<1.1 …(1)

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30を具備する。引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜プラグ30は、ダイスベアリング部2Bの長さL4よりも短いプラグベアリング部3Bを備える。プラグベアリング部3Bは、ダイスベアリング部2Bに対応する位置に配置される。

(もっと読む)

アルミニウム合金製引抜材

【課題】 アルミニウム合金の素材が順次、押出加工及び引抜加工されることにより製造されたアルミニウム合金製引抜材であって、高い表面性状を有する引抜材を提供する。

【解決手段】アルミニウム合金製引抜材1は、その表面に生じたオイルピットの平均深さが5μm以下である。

(もっと読む)

引抜加工方法及び引抜加工装置

【課題】チャックを解除する際にワークの口付け部がチャック指と一緒に移動するのを防止することができる引抜加工方法を提供する。

【解決手段】引抜加工方法は、ワークの口付け部22の先端面に設けられた凹部23内に挿入されることでワーク口付け部22の位置を固定する位置固定部材18を備えたチャック装置10を準備する工程と、ワーク口付け部22を複数個のチャック指16によりチャックするチャック工程と、チャック工程の後で、チャック装置10を引抜方向Xに牽引することによりワーク20を引抜加工する引抜加工工程と、引抜加工工程の後で、複数個のチャック指16を、ワーク口付け部22の凹部23内に位置固定部材18を挿入した状態でチャック装置10のワーク配置部14の軸心Pに対して離反方向に移動させることにより、ワーク口付け部22のチャックを解除するチャック解除工程と、を含む。

(もっと読む)

引抜加工方法及び引抜加工装置

【課題】ワークから製造可能な引抜材の長さを長くすることができる引抜加工方法を提供する。

【解決手段】引抜加工方法は、ワーク20の口付け部22を引抜ダイス2のダイス孔2aとダイホルダ3の引抜材抜出孔3aとに順次挿入するワーク挿入工程と、ワーク挿入工程の後で、ワーク口付け部22をチャック装置10によりチャックするチャック工程と、チャック工程の後で、チャック装置10を引抜方向Xに牽引することによりワーク20を引抜加工する引抜加工工程と、を含む。チャック工程では、ワーク口付け部22の少なくとも一部をダイホルダ3の抜出孔3aの内側位置でチャック装置10によりチャックする。

(もっと読む)

加工性に優れた鋼管及びその製造方法

【課題】形状や表面性状が良好で、溶接部も含めて優れた加工性を有し、特に、伸管、曲げ、ハイドロフォーミング等によって成形される構造用鋼管や配管等に好適に用いることが可能な、加工性に優れた鋼管及びその製造方法を提供する。

【解決手段】各々規定範囲内とされた鋼成分を有し、シ−ム溶接部を含む当該鋼管全域の金属組織が、フェライトと、マルテンサイト又はベイナイトの一方あるいは両方とからなる複合組織であり、前記シーム溶接部を除く当該鋼管の1/2肉厚における板面の、{111}面のX線反射面ランダム強度比が2.0〜7.0の範囲であり、{110}面のX線反射面ランダム強度比が1.0〜5.0の範囲であり、{100}面のX線反射面ランダム強度比が3.0以下である。

(もっと読む)

クロスフィンチューブ型熱交換器用銅管

【課題】優れた表面品質を有し、挿入性に優れたクロスフィンチューブ型熱交換器用銅管を提供すること。

【解決手段】銅又は銅合金からなる銅管1を、アルミニウム又はアルミニウム合金からなるフィン2に設けられた円筒状のカラー部内に挿入配設することにより銅管1とフィン2とを一体的に組み付けてなるクロスフィンチューブからなるクロスフィンチューブ型熱交換器用3の銅管1である。銅管1の表面には、Electron Probe Micro Analyzer分析法のC−Kα線の波長分析において、44Å〜45Åの範囲にメインピークを示し、45Å〜46.1Åの範囲に上記メインピークよりも強度が小さいピークを示す炭素化合物よりなる皮膜が形成されている。

(もっと読む)

アルミニウム押出管及びアルミニウム引抜管

【課題】優れた真円度を有するアルミニウム引抜管を成形可能なアルミニウム押出管を提供する。

【解決手段】アルミニウム若しくはアルミニウム合金からなるアルミニウム材料を用いたポートホール押出しにより成形されてなり、且つ押出方向に直角な断面の積分強度を広角X線回折法にて求めたときに、最大ピーク高さを示す結晶方位について、溶着部12で求められた積分強度:Iwと、該溶着部以外の管壁部分14で求められた積分強度:Inとの比:Iw/Inが、0.7〜1.0の範囲内の値となるように構成した。

(もっと読む)

金属管の冷間抽伸装置及び抽伸用治具

【課題】グリッパー装置により抽伸用治具を疵つけることなく確実に把持でき、繰り返し使用しても欠片を生じさせずに抽伸加工できる金属管の冷間抽伸装置を提供する。

【解決手段】素管1の口絞り部2内周に係合して軸部21を引き抜き方向に突出させ、この軸部21をグリッパー装置30で把持して牽引する冷間抽伸装置において、グリッパー装置30のグリッパー部材33a,33bを、軸心に対し引き抜き方向に向かって外側に拡開するテーパ状ガイド面32a,32bに沿って摺動可能に設け、各グリッパー部材33a,33bの把持面部34a,34bを引き抜き方向に向かって外側への傾斜面とし、抽伸用治具の軸部21に把持面部の傾斜に対応する傾斜把持部23を設け、グリッパー部材33a,33bの把持面部34a,34bにより抽伸用治具20の傾斜把持部23を線接触又は面接触で把持して牽引できるように設ける。

(もっと読む)

管材の引抜加工用プラグおよびそれを用いた引抜加工方法

【課題】厚肉(t/Dが20%以上)の素管を用いて冷間引抜加工する場合であっても、プラグ破損やビビリ欠陥の発生がない、最適な引抜加工用プラグを提供する。

【解決手段】管材の内面に挿入する引抜加工用プラグであって、プラグの先端から順にストレート部、第1テ-パ部および第2テ-パ部で連続的に形成された外面を有し、前記ストレート部の外面は円柱面状であり、前記第1テ-パ部にはその径がストレート部から第2テ-パ部に向かって大きくなるようにテ-パ角θ1が付与され、前記第2テ-パ部にはその径が前記第2テ-パ部から後端に向かって大きくなるようにテ-パ角θ2が形成され、テーパ角θ1とθ2がθ1>θ2>0(ゼロ)の関係を満足することを特徴とする管材の引抜加工用プラグである。さらに、それを用いる引抜加工方法である。

(もっと読む)

感光ドラム基体用アルミニウム管の製造方法

【課題】アルミニウム素管を引抜き加工することにより感光ドラム基体用アルミニウム管を製造する感光ドラム基体用アルミニウム管の製造方法であって、素管の引抜き速度の高速化を図るとともに、素管の引抜き加工時に潤滑不良による焼き付きの発生を防止する。

【解決手段】引抜き加工用ダイス2の上流側に配置されたスクレーパ5により、アルミニウム素管20の外周面に付着した潤滑油8を掻き取るとともに該潤滑油8を素管20の外周面にその周方向に塗り広げながら、素管20を引抜き方向Xに移動させる。これにより、素管20を引抜き加工する。

(もっと読む)

金属素材の縮径加工方法

【課題】アンダーシューティングを確実に回避しながら、円形断面の金属素材をこれよりも小径の円形断面の目的形状に縮径加工することができる金属素材の縮径加工方法を提供する。

【解決手段】円形断面の金属素材をダイスに通し、素材直径よりも小径の円形断面の目的形状に縮径加工する金属素材の縮径加工方法である。本発明では、ダイス孔の内部に複数の突部11を形成してダイス孔の中心軸に垂直な断面形状を楕円や擬似多角形などの非円形としておき、この突部形成位置までの前半部において前記突部11により金属素材の断面上の複数部分を強く縮径加工し、この突部11を通過後の後半部におけるアンダーシューティングを防止する。

(もっと読む)

引抜き加工用ダイス

【課題】傷の発生を防止して高品質の管材の引き抜き加工を行うことができる引き抜き加工用ダイスを提供する。

【解決手段】ダイス孔21に管材を通して引き抜き加工を行う引抜き加工用ダイス1であって、ダイス孔21は、前記管材の外周面の加工形状を決定する出口側のベアリング部23と、ベアリング部23に向かって縮径する入口側のアプローチ部22とを備えており、ベアリング部23の中心軸L1に平行であって当該中心軸L1を通過する断面において、アプローチ部22は、円弧状となるように形成されており、アプローチ部22とベアリング部23との境界点24は、境界点24におけるアプローチ部22の接線L2と中心軸L1とのなす角度αが、5°〜10°の範囲となる位置に形成されている引き抜き加工用ダイス1。

(もっと読む)

二穴管の製造装置及び製造方法

【課題】二穴管を引き抜き加工により連続的に製造して長尺のものを得られるとともに、寸法精度の良好な管を安定して製造できる二穴管の製造装置及び製造方法を提供する。

【解決手段】ダイス7,8とフローティングプラグ1との間を経由して素管W1を引き抜くことにより、隔壁WSを介して二つの並列な管路を有する二穴管を製造するための装置であって、前記ダイス7,8は、引き抜き方向Aの上流側と下流側とに間隔を開けた少なくとも二箇所に、二つの円形孔部を一部重ね合わせて並列に配置してなる加工孔7a,8aを夫々設けるとともに、これら加工孔7a,8aは、上流側に比べて下流側の方が、前記円形孔部が小さく且つ各加工孔における二つの前記円形孔部の軸心が接近して形成され、前記フローティングプラグ1は、各加工孔7a,8aの前記円形孔部に夫々配置されるプラグ2,3が二つの円形孔部毎に上流側と下流側とで連結されていることを特徴とする。

(もっと読む)

コンタクトチップ及びコンタクトチップ製造方法

【課題】熱処理によりコンタクトチップの硬度を上げると、電気伝導率が低下するという問題点を解決し、電気伝導率及び硬度の高いコンタクトチップ及びその製造方法を提供する。

【解決手段】本発明のコンタクトチップは、0.03〜0.7質量%のAgを含み、残部がCu及び不純物から構成される。なお、コンタクトチップに含有するOを、0.005〜0.1質量%にすることが好ましい。

(もっと読む)

マグネシウム合金展伸材

【課題】高強度、高靭性のバランスに優れるマグネシウム合金展伸材の製造方法、及び強度及び靭性に優れるマグネシウム合金展伸材、マグネシウム合金パイプを提供する。

【解決手段】質量%で、Ca:0.01〜5.0%、Al:0.1〜12%を含有し、残部がMg及び不純物からなり降伏強さYPが、Alの含有量をxとしたとき、YP≧(95×x−5x2)/3+180を満たし、伸びが10%以上であるマグネシウム合金展伸材である。このような高強度で高靭性のマグネシウム合金展伸材は、上記組成からなるマグネシウム合金の母材に引き抜き加工や引き抜き加工後熱処理を施すことで得ることができる。

(もっと読む)

引き抜きによる形状記憶合金管を製造する為の改善

形状記憶合金管を、酸化表面層を形成することにより、管と高い炭素ダイス間の摩擦系の相互作用によって生じる、引き抜きによる損傷から保護する。本発明は、酸化工程の際に、管内に設置された酸素ゲッターを使用することにより、酸化から管の内径を保護しつつ、管の外径が酸化されることを許容する。本発明は、高い品質の内径を得ることができ、かつ、生産性を改善する。  (もっと読む)

(もっと読む)

二相ステンレス鋼管の製造方法

【課題】油井管に要求される耐食性および、強度を兼ね備えた二相ステンレス鋼管を提供する。

【解決手段】質量%で、C:0.03%以下、Si:1%以下、Mn:0.1〜2%、Cr:20〜35%、Ni:3〜10%、Mo:0〜4%、W:0〜6%、Cu:0〜3%、N:0.15〜0.35%を含有し、残部がFeおよび不純物からなる二相ステンレス鋼材を、熱間加工あるいはさらに固溶化熱処理により冷間加工用素管とし、冷間引抜加工により鋼管を製造する方法において、最終の冷間引抜加工における断面減少率での加工度Rdが5〜35%の範囲内であってかつ下記(1)式を満足する条件で冷間引抜加工する。Rd(%)≧(MYS−55)/17.2−{1.2×Cr+3.0×(Mo+0.5×W)}・・・(1)但し、式中のMYSは目標降伏強度(MPa)を意味し、そして、Cr、MoおよびWはそれぞれの元素の含有量(質量%)を意味する。

(もっと読む)

41 - 60 / 129

[ Back to top ]