Fターム[4E096EA16]の内容

Fターム[4E096EA16]の下位に属するFターム

Fターム[4E096EA16]に分類される特許

81 - 100 / 129

マグネシウム合金パイプの製造方法

【課題】マグネシウム合金パイプを生産性よく製造することができるマグネシウム合金パイプの製造方法を提供する。

【解決手段】プラグ10に接続される支持軸11に潤滑剤の輸送路12と、輸送路12を経た潤滑剤を素管100内に噴出する噴出口13とを設けている。プラグ10を素管100内に挿入した後、噴出口13から潤滑剤を噴出させる。このように潤滑剤を噴出させることで、素管100の内面において潤滑剤を均一的に塗布することができ、塗布ムラに伴う破断や焼き付きを防止し、生産性を向上することができる。

(もっと読む)

マグネシウム合金管の引き抜き加工方法

【課題】1パス当たりの加工度を高くできるマグネシウム合金管の引き抜き加工方法を提供する。

【解決手段】本発明方法は、ダイス孔にマグネシウム合金からなる管材を通し、その管材の内側にプラグを配置して、管材を引き抜くマグネシウム合金管の引抜加工方法である。この方法において、プラグ10は、円筒部12と、この円筒部12の先端側に形成されるテーパー部11とを有する。このプラグの縦断面において、前記円筒部12の輪郭線とテーパー部11の輪郭線とで形成される角部の半径Rを1mm以上の円弧で形成する。

(もっと読む)

冷間引抜き加工方法及び引抜き管の製造方法

【課題】冷間引抜き加工において、化成処理による下地を必要としない潤滑被膜を用いるとともに、加工時に焼き付きを防止することができる冷間引抜き加工方法及び冷間引抜加工による管材の製造方法を提供する。

【解決手段】潤滑被膜が表面に形成された素管の冷間引抜き加工方法であって、潤滑被膜が、樹脂と、該樹脂中に分散されたワックス粒子とを含む樹脂層を有し、樹脂が、樹脂層を100質量%とした場合に、25〜99質量%含有されるとともに、ガラス転移温度が30℃以下で、かつ典型金属元素及び遷移金属元素のうちの少なくとも1種の金属元素を含む化合物及び/又はそのイオンにより架橋された樹脂であり、さらに潤滑被膜の厚さ(h)と、素管の最大高さで表される表面粗さ(Ry)との比(h/Ry)が、0.02〜50であるものとする。

(もっと読む)

高強度を有する溶接可能でステンレスの管状構造体の製造システム及びそれから得られた製品

高い機械的強度を有し、溶接可能でステンレスの管状構造体の製造システム及びそれにより得られる製品について記載されており、それは特に冷間引抜きのステンレス鋼を用いる製造に関するものであって、異なる厚さ及び形状に加工可能であり、動的用途に使用される軽量及び超軽量の構造フレームの製造に使用され、優れた機械的特性と溶接特性を有する。製造システムは、引き抜き装置を通過させるとともに、引き抜きのために組み合わせるために、管の端部を小さくするための傾斜作製工程と、材料を軟化させて変形しやすくするためのアニール熱処理工程を有する。システムには、材料の機械的特性を評価するための機械的試験と、材料の構造を観察し、それが引き抜きのための予め設定されたパラーメータの範囲内にあるかどうかを評価する金属組織学が含まれる。これらの工程の後に、表面の化学的調製工程があり、そこでは、管と引き抜き装置との間の接触面を滑らかにするとともに、材料を永久変形させる引き抜き時における膠着を抑制する。その工程は、管の厚さが所望の値になるまで繰り返して行う。工程が終了した後、仕上げの熱処理工程を行い、変形した鋼の構造を改質し、所望の最終特性を付与する。最後に、矯正工程を行い、引き抜いて炉で処理した管をまっすぐにし、そして不動態化工程を行い、緻密な酸化物のさびを生成させて鋼に耐蝕性を付与する。次いで、切断し、品質管理と包装を行う。 (もっと読む)

銅管加工用潤滑油及びそれを用いた銅管の製造方法

【課題】抽伸加工で、潤滑性に優れ、銅磨耗粉の発生が少なく、銅磨耗粉の分散性に優れ、プラグへの銅磨耗粉の凝着、銅管表面への銅磨耗粉の付着を防ぎ、焼鈍時に焼き付きや外面変色がなく、焼鈍後の残油量が少ない銅管加工用潤滑油を提供すること。

【解決手段】銅管加工用潤滑油である。添加剤として、アミン誘導体、アルキルスルホン酸塩、数平均分子量200以上1000未満であると共に水酸基を3〜6個有する多価アルコールのアルキレンオキシド付加物、そのハイドロカルビルエーテル、数平均分子量120以上1000未満のポリアルキレングリコールのハイドロカルビルエーテル、及び炭素数2〜10の2価アルコールから選ばれる1種または2種以上を0.01〜3.0%含有する。油性剤を1〜15%含有する。残部に、基油として、ポリイソブチレン、イソパラフィン、及び鉱油から選ばれる1種または2種以上を含有する。

(もっと読む)

ステアリング用中空ラックバーおよびその製造方法

【課題】工業的に量産される金属管素材に用い、効率的に冷間加工で偏肉管状部位を構成し、自動車用の機械部品の軽量化を実現できるステアリング用中空ラックバーを提供する。

【解決手段】金属管素材が絞り加工部の入り側中心軸と出側中心軸とが偏芯した偏芯ダイスに押し込まれて絞り加工が施され、少なくとも加工端から軸長方向に沿った部分に外径中心と内径中心が偏芯した偏肉管状部位が構成された中空ラックバー、または、前記金属管素材が少なくとも管端から軸長方向に沿った部分に偏肉管状部位が構成された中空素材であり、前記偏芯ダイスに押し込まれて絞り加工が施され、少なくとも加工端から軸長方向に沿った部分に、さらに偏芯量が増加した偏肉管状部位が構成された中空ラックバーである。および、これらの中空ラックバーの製造方法である。

(もっと読む)

金属製細径管の製造方法

【課題】極細径で、かつ、薄肉の金属製細径管を容易に、かつ、効率よく得ることができる金属製細径管の製造方法を提供する。

【解決手段】引抜き加工によって金属製細径管を得る金属製細径管の製造方法において、内部に流動性物質を封入した金属管に対して引抜き加工を行う金属製細径管の製造方法。

(もっと読む)

金属加工の潤滑

【課題】 優れた潤滑性を与え、焼付けがなくクリーニングが容易であり、プロセスを高速度で行え、残留物の除去が必要でない金属加工プロセスを提供すること。

【解決手段】金属加工プロセスであって、加工プロセスの間に金属の潤滑をフッ素化不活性流体を用いて行うことを含み、前記フッ素化不活性流体は、一般式がCnF2n+2の脂肪族ペルフルオロカーボン流体、一般式がCnF2n+1ONのペルフルオロモルホリン、ペルフルオロシクロアルカン、ペルフルオロアミン、高フッ素化アミン、ペルフルオロエーテル、および高フッ素化エーテルからなる群から選択される。

(もっと読む)

銅管加工用潤滑油及びそれを用いた銅管の製造方法

【課題】抽伸加工あるいは転造加工での境界潤滑性、成形性に優れ、プラグへの銅の凝着や銅磨耗粉の発生を抑制でき、焼鈍後の残油量が少ない銅管加工用潤滑油を提供すること

【解決手段】銅管加工用潤滑油である。添加剤として、アルコールを5〜40%、リン酸エステルを1〜20%、アミン誘導体、アルキルスルホン酸塩、数平均分子量200以上1000未満であり水酸基を3〜6個有する多価アルコールのアルキレンオキシド付加物及びそのハイドロカルビルエーテル、数平均分子量120以上1000未満のポリアルキレングリコールのハイドロカルビルエーテル、炭素数2〜10の2価アルコールから選ばれる1種以上を0.01〜2.0%含有する。残部に、基油として、平均分子量30000以上のポリイソブチレンの1種以上と、平均分子量400以下のイソパラフィン又はポリイソブチレンの1種以上とを含有する。粘度は100〜1000cStである。

(もっと読む)

素管自動引抜きシステム

【課題】簡単な機構により、素管にプラグロッドを正確に案内することができ、かつダイスに対して安定して素管を案内することができる素管引抜きシステムを提供する。

【解決手段】素管供給台2に供給された素管8をバックベンチ6上のプラグロッド5に外挿し、バックベンチ6の素管引抜き位置でダイス3とプラグロッド5前端のプラグ11との間に素管8を通し、該素管を素管引抜き台上のキャリッジ12にチャックさせて素管8を引抜く。このとき、バックベンチ6の前端部に配された左右支持ローラ機構20と、バックベンチ6に前後方向で間隔をおいて配された複数の上下支持ローラ機構19とが、素管外挿時のロッド支持と素管引抜時の素管支持とを兼用し、プラグロッドおよび素管を上下・左右方向から安定支持することができる。

(もっと読む)

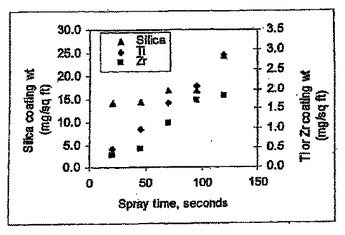

冷間加工前に金属をコーティングする方法

基体が冷間加工される前に金属基体上に組成物を形成する方法。この方法は、基体を、酸安定性粒子および1種以上のフルオロ酸を含む水性組成物と接触させる工程を含む。コーティング組成物における酸安定性粒子の量は、乾燥重量に基づいて0.005〜8重量%である。  (もっと読む)

(もっと読む)

シームレス鋼管およびその製造方法

【課題】耐久性の高いシームレス鋼管を提供すること、および、かかるシームレス鋼管を生産効率良く、高品質かつ安価に製造することのできるシームレス鋼管の製造方法を提供する。

【解決手段】本発明のシームレス鋼管1は、少なくとも、円筒状の鋼材のビレット2を熱間静水圧押出し加工することでシームレス鋼管中間体1aを製造する熱間静水圧押出し工程(C)を経て製造されたシームレス鋼管1であって、鋼管の内周面および外周面に形成される連続疵の深さが、各面から50μm以下である。また、本発明に係るシームレス鋼管の製造方法は、ビレット成形工程(A)と、第1の加熱工程(B)と、熱間静水圧押出し工程(C)と、第2の加熱工程(D)と、伸展工程(F)/(G)と、第3の加熱工程(H)と、酸洗工程(I)と、を含む。

(もっと読む)

偏芯偏肉を低減する高寸法精度管の製造方法

【課題】偏芯偏肉が大きい管について、その偏芯偏肉を低減して、良好な寸法精度の管とすることができる高寸法精度管の製造方法を提供する。

【解決手段】偏芯偏肉を有する管1を加工するに際し、管1の内部にプラグ3を装入してフローティングさせながら、ダイス2の入側の管押し込み機(キャタピラ式)4によってダイス2に管1を押し込んで加工する。

(もっと読む)

伸線ダイス用素材及び伸線ダイス

【課題】 高硬度複合焼結体製の伸線ダイス用素材であって、複合焼結体部分の応力分布が改良され、伸線時に割れの発生が少ない高強度でしかも安価な伸線ダイス用素材及び伸線ダイスを提供する。

【解決手段】 多結晶ダイヤモンド又は立方晶窒化硼素を主成分とする高硬度材1が、第1の金属サポート材2で囲繞され一体焼結された高硬度複合焼結体3の上面又は下面に、ロウ材を用いて第2の金属サポート材4を接着させることにより高硬度複合焼結体製の伸線ダイス用素材及びそれを用いて作製した伸線ダイスを得る。

(もっと読む)

冷間成形された精密鋼管を製造するための方法

本発明は、選択的に添加される単数または複数の合金元素と融解に起因した不純物とを有する特に圧力を付加されるシリンダ管として応用するための冷間成形され特に冷間引抜き加工された精密鋼管を製造するための方法に関する。その際、継目無しに熱間成形されまたは熱間鋼帯から製造された溶接素管が、規定された出発状態を有して単数または複数の引抜き工程で仕上げ管へと引抜き加工され、仕上げ引抜き工程の前に管が焼入れ焼戻し処理を施される。 (もっと読む)

高寸法精度管の高能率製造方法

【課題】肉厚偏差等の良好な高寸法精度管を押し抜き加工によって製造するに際し、押し抜き荷重を低減して、座屈や焼き付き疵の発生を防止し、高寸法精度管を高能率に製造することができる高寸法精度管の高能率製造方法を提供する。

【解決手段】予め管1の内外表面に潤滑被膜を形成させて、管1の内部にプラグ3を装入しフローティングさせながら、ダイス2の入側に設けられた管押し機4によって押し込み力5を加えて管1を送り、ダイス2で押し抜き加工を行う際に、ダイス2と管1の接触長さ6と素管外径7との比率を0.5〜1.0の範囲とするダイス2を用いて押し抜き加工を行う。

(もっと読む)

先端潰れを防止した高寸法精度管の高能率製造方法

【課題】肉厚偏差等の良好な高寸法精度管を得るために、管の内部にプラグを装入しフローティングさせながら、管を連続して送って、ダイスで管の押し抜きを行うに際し、良好な寸法精度を得つつ、管の先端潰れを防止し、高能率に安定して高寸法精度管を製造することができる先端潰れを防止した高寸法精度管の高能率製造方法を提供する。

【解決手段】ダイス2の入側の近接した位置に一対の管押さえローラ5を配置し、その管押さえローラ5によって、後行材3bの先端面の位置と先行材3aの後端面の位置とをほぼ一致させて、押し抜き加工を行う。

(もっと読む)

高寸法精度管の高能率安定製造方法

【課題】肉厚偏差等の良好な高寸法精度管を押し抜き加工によって製造するに際し、焼き付き疵等の発生を防止して、高寸法精度管を高能率に安定して製造することができる高寸法精度管の高能率安定製造方法を提供する。

【解決手段】予め管1の内外面に潤滑被膜を形成させて、管1の内部にプラグ3を装入しフローティングさせながら、ダイス2の入側に設けられた管押し機4によって押し込み力5を加えて、ダイス2で押し抜き加工を行うに際して、ダイス入側において、管1外面とダイス2との間に所定の大きさの隙間6を設け、その隙間6に潤滑剤を保持させるようにする。

(もっと読む)

高寸法精度管の安定製造方法

【課題】肉厚偏差等の良好な高寸法精度管を押し抜き加工によって大量に製造するに際し、安定した寸法精度で高寸法精度管を製造することができる高寸法精度管の安定製造方法を提供する。

【解決手段】予め管1の内面または/および外面に潤滑被膜を形成させて、管1の内部にプラグ3を装入しフローティングさせながら、ダイス2の入側に設けられた管押し機4によって押し込み力5を加えて管1を送り、ダイス2で押し抜き加工を行うに際して、ダイス1の出側に所定の長さの平行部分(ベアリング部分)を備え、プラグ3に所定の長さの平行部分(ベアリング部分)を備えている。

(もっと読む)

冷間抽伸法による超薄肉金属管の製造方法

【課題】継目無金属管あるいは溶接金属管の薄肉側の製造可能範囲を飛躍的に拡大できる冷間抽伸法による超薄肉金属管の製造方法を提案する。

【解決手段】噛み込み入口側から仕上げ出口側に向かって径が拡大するソリッドダイスと、前記ダイスの入口側から出口側に向かって径が拡大するプラグまたはテーパマンドレルを用いて、拡径しながら冷間抽伸することにより、驚異的な肉厚リダクションを得ることができる超薄肉金属管の製造方法である。なかんずく、熱間製造プロセスにより製造された小径薄肉継目無金属管を再度加熱し、熱間にて傾斜圧延機を用いて拡径圧延して製造された薄肉継目無金属管を素管として、冷間抽伸工程において拡径抽伸することにより、肉厚が0.6〜0.8mmクラスの超薄肉継目無金属管を比較的容易に得ることができる。

(もっと読む)

81 - 100 / 129

[ Back to top ]