Fターム[4E096FA22]の内容

Fターム[4E096FA22]の下位に属するFターム

Fターム[4E096FA22]に分類される特許

1 - 20 / 29

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

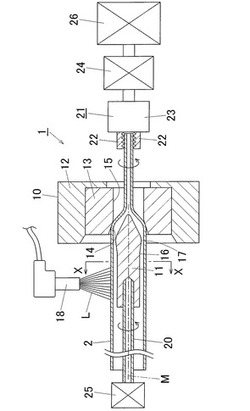

【解決手段】本発明は、金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通して略水平方向に引抜いて引抜加工する金属管の引抜方法において、略水平方向に配置した金属製素管2の内面に潤滑油を付着せしめてから引抜を開始するまでの間に、金属製素管2をその略水平方向の軸線Mを回転中心として100°〜260°回転させることを特徴とする。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】本発明は、金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通して略水平方向に引抜いて引抜加工する金属管の引抜方法において、プラグ11の表面に潤滑油Lを付着せしめてから引抜を開始するまでの間に、プラグ11をその略水平方向の軸線Mを回転中心として140°〜220°回転させることを特徴とする。

(もっと読む)

金属管の引抜装置及び引抜方法

【課題】引抜時における管の内面に十分に潤滑油を付着できて焼付を防止することのできる金属管の引抜装置を提供する。

【解決手段】金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通すことで引抜加工する引抜装置において、プラグ11の表面への潤滑油Lの供給を停止した時から、金属製素管2をダイス10とプラグ11との間の引き抜き位置にセットして引抜可能になるまでの経過時間を計測し、この計測された経過時間が予め設定された許容時間を超える場合には金属製素管2の引き抜きを行わないように制御する一方、前記計測された経過時間が予め設定された許容時間内である場合には引き抜きを開始するように制御する制御手段31を備えることを特徴とする。

(もっと読む)

金属管の拡管製造方法

【課題】内面工具のみによる拡管製造では従来、製造条件決定に時間を要し、費用もかかるため、その削減、更には工業化容易性を提供する。

【解決手段】拡管加工シミュレーションにより、被加工材10先端が工具1の肩部を通過してから1.0m以上進んだ状態における被加工材形状を評価し、その形状が、外径で目標の±1%以内、肉厚で目標の±7.5%以内に収まり、且つ工具との内面隙間が1.0mm以内となるような素管形状及び工具形状を繰り返し計算で求め、これを実拡管製造条件とする。

(もっと読む)

鋼管の拡管加工方法および拡管加工設備

【課題】従来よりも生産性を向上させ、さらに、従来よりも焼ならしのために必要なエネルギーが小さい拡管加工法および拡管加工設備を提供する。

【解決手段】先端側に向かって径が漸増するテーパ部を有するプラグを先端に備えたマンドレルの基端側から鋼管を装入し、前記テーパ部で前記鋼管を拡管加工する鋼管の拡管加工方法において、前記テーパ部を通過中の鋼管を、該鋼管の外側に配置した加熱装置により加熱し、拡管直後の鋼管を、該鋼管の外側に配置した加熱・保持装置により加熱・保持して焼ならし処理を施す。

(もっと読む)

金属管の引抜方法及び引抜装置

【課題】引抜時の管の内面に確実に潤滑油を付着できて焼付を防止することのできる金属管の引抜方法を提供する。

【解決手段】金属製素管2を、外面を成形するダイス10と内面を成形するプラグ11との間に通すことで引抜加工する金属管の引抜方法において、前記プラグ11のベアリング部17を通過する前の素管2の内面に潤滑油Lを付着させる時に、該素管2の内面における上半分の領域の少なくとも一部に潤滑油Lを付着させると共に該素管2の内面における下半分の領域には潤滑油を付着させない選択的付着を行うことを特徴とする。

(もっと読む)

鋼管引抜装置、及び鋼管引抜方法

【課題】素材鋼管を引き抜くときにプラグに連結された芯吊りボルトに過大な引っ張り応力がかからないようにし、当該芯吊りボルトが切断されないようにする。

【解決手段】鋼管引抜工程において、ワーク43は、フローティングダイス41に当接して外形が制限され、同時にプラグ42のフローティング部42aに当接して肉厚が制限される。このとき、プラグ42のフローティング部42aがワーク43から受ける反力PNは、垂直ベクトル成分反力PSと水平ベクトル成分反力PHとに分解され、水平ベクトル成分反力PHのみがプラグ42の引抜方向に寄与する力の成分となる。ここで、水平ベクトル成分反力PHとプラグ42の右方向先端部の芯吊りボルト(図示せず)が引抜方向に引き込まれる力PZとが釣り合う点でプラグ42は停止する。よって、芯吊りボルトに加わる引っ張り力はPH−PZであってほぼゼロになり、切断されるおそれはない。

(もっと読む)

引抜ダイス及びその製造方法並びに引抜加工方法

【課題】チタン系焼結体の優れた性能を維持しつつ管体等の引抜対象物に対するすべり性を向上させた引抜ダイスを製造できる製造方法を提供する。

【解決手段】本発明に係る引抜ダイスの製造方法は、炭化チタン、窒化チタンおよび炭窒化チタンのうち、少なくとも1種以上のチタン化合物を硬質相の主成分とする焼結体によって構成されたサーメット基材の表面に、前記サーメット基材表面のチタン化合物と反応して複合酸化物を生成する金属塩を含む処理液を塗布する工程と、前記塗布の後に耐酸化膜を形成する工程とを含むことを特徴とする。

(もっと読む)

鋼管引抜装置、及び引抜鋼管の製造方法

【課題】引抜鋼管の各肉厚部分及び切断位置の寸法精度を向上させると共に、長尺物の引抜鋼管を高精度且つ高速で生産することができる鋼管引抜装置を実現する。

【解決手段】 ダイスとプラグとを鋼管引抜方向に対して正逆方向に相対移動させて段付きの引抜鋼管を製造するとき、第1油圧シリンダで鋼管引抜方向に対応してダイスを相対移動させ、第2油圧シリンダで前記ダイスの移動方向に対して逆方向へプラグを相対移動させる。このとき、位置検出センサが第2油圧シリンダのストローク位置を検出し、コンピュータが位置検出センサの検出した位置情報を受信して第2油圧シリンダの移動速度を制御する。これにより、コンピュータは、d領域の位置検出信号に基づいて、第2油圧シリンダの移動速度v2をb領域の移動速度v1より速くする。従って、引抜鋼管は速い移動速度v2で引き抜かれることでd領域においては肉厚勾配にダレが生じなくなる。

(もっと読む)

金属管の引抜装置および引抜方法

【課題】 プラグを支持する中空のロッドに設けた開口部から潤滑油を吐出させて素管の内面に付着させる金属管の引抜装置において、断続的な潤滑油供給を行う場合の潤滑油吐出の応答性を高める。

【解決手段】金属製素管(2)を、外面を成形するダイス(10)と内面を成形するプラグ(11)と間に通すことで加工する引抜装置(1)において、前記プラグ(11)を支持する中空のロッド(20)の外周面に潤滑油(L)を吐出させる吐出口(21)が開口し、該吐出口(21)はロッド(20)の上下方向における中心よりも上の領域にのみ設けられている。

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10の引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、ダイスベアリング部2Bと、ダイスベアリング部2Bの上流端F1に滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。ワーク引抜方向Nにおいて、引抜プラグ30のプラグベアリング部3Bの中央位置G3は、ダイスベアリング部2Bの上流端F1からダイスベアリング部2Bの長さL4の20%までの上流領域2Baに配置されている。

(もっと読む)

引抜プラグ及び引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる引抜プラグを提供する。

【解決手段】引抜プラグ30は、管状ワーク40の中空部40c内に配置されるとともにワーク40の内表面40bを加工するプラグ本体32を備える。プラグ本体32の表面におけるワーク内表面40bとの当接部33に、引抜方向Nと平行に延びた溝条部35が設けられている。

(もっと読む)

管状ワークの引抜加工方法

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワークの引抜加工方法を提供する。

【解決手段】管状ワーク40の引抜加工方法は、管状ワーク40の外表面40a側を加工する引抜ダイス20と、ワーク40の中空部内に配置されるとともにワーク40の内表面40b側を加工する引抜プラグ30とを用いた方法であり、ワーク40が引抜ダイス20から離れたのち引抜ダイス20に再接触する材料流動を示す。ワーク40が引抜ダイス20から離れるワーク離れ位置Kとワーク40が引抜ダイス20に再接触するワーク再接触位置Mとの間におけるワーク40の最小外径をd1、引抜加工後のワーク40の外径をd3とするとき、次式(1)を満足するようにワークを引抜加工する。

0.95<d1/d3<1.1 …(1)

(もっと読む)

管状ワーク用引抜加工装置

【課題】管状ワークの外表面を高平滑面に加工することができる管状ワーク用引抜加工装置を提供する。

【解決手段】引抜加工装置10は引抜ダイス20と引抜プラグ30を具備する。引抜ダイス20は、ワーク40が縮径加工されながら離れる第1曲面部1Cと、第1曲面部1Cにおけるワーク離れ位置Kよりも内側且つ下流側に配置されたダイスベアリング部2Bと、ダイスベアリング部2Bの上流端Fに滑らかに連なる第2曲面部2Cを有する案内部2Dと、を備える。案内部2Dは、第1曲面部1Cから離れたワーク40と再接触して該ワーク40を縮径加工しながらダイスベアリング部2Bへ案内するものである。引抜プラグ30は、ダイスベアリング部2Bの長さL4よりも短いプラグベアリング部3Bを備える。プラグベアリング部3Bは、ダイスベアリング部2Bに対応する位置に配置される。

(もっと読む)

金属管の冷間抽伸装置及び抽伸用治具

【課題】グリッパー装置により抽伸用治具を疵つけることなく確実に把持でき、繰り返し使用しても欠片を生じさせずに抽伸加工できる金属管の冷間抽伸装置を提供する。

【解決手段】素管1の口絞り部2内周に係合して軸部21を引き抜き方向に突出させ、この軸部21をグリッパー装置30で把持して牽引する冷間抽伸装置において、グリッパー装置30のグリッパー部材33a,33bを、軸心に対し引き抜き方向に向かって外側に拡開するテーパ状ガイド面32a,32bに沿って摺動可能に設け、各グリッパー部材33a,33bの把持面部34a,34bを引き抜き方向に向かって外側への傾斜面とし、抽伸用治具の軸部21に把持面部の傾斜に対応する傾斜把持部23を設け、グリッパー部材33a,33bの把持面部34a,34bにより抽伸用治具20の傾斜把持部23を線接触又は面接触で把持して牽引できるように設ける。

(もっと読む)

管材の引抜加工用プラグおよびそれを用いた引抜加工方法

【課題】厚肉(t/Dが20%以上)の素管を用いて冷間引抜加工する場合であっても、プラグ破損やビビリ欠陥の発生がない、最適な引抜加工用プラグを提供する。

【解決手段】管材の内面に挿入する引抜加工用プラグであって、プラグの先端から順にストレート部、第1テ-パ部および第2テ-パ部で連続的に形成された外面を有し、前記ストレート部の外面は円柱面状であり、前記第1テ-パ部にはその径がストレート部から第2テ-パ部に向かって大きくなるようにテ-パ角θ1が付与され、前記第2テ-パ部にはその径が前記第2テ-パ部から後端に向かって大きくなるようにテ-パ角θ2が形成され、テーパ角θ1とθ2がθ1>θ2>0(ゼロ)の関係を満足することを特徴とする管材の引抜加工用プラグである。さらに、それを用いる引抜加工方法である。

(もっと読む)

金属管の引抜装置および引抜方法

【課題】金属管の引抜において、内面潤滑を改善し、長い素管の引抜や高速引抜における焼付きを防止する。

【解決手段】

金属製素管(10)を、外面を成形するダイス(1)と内面を成形するプラグ(6)との間に通すことで加工する引抜装置(M1)において、前記素管(10)の内部に潤滑油(L)を供給する潤滑油供給部(12)と、前記プラグ(6)を支持するロッド棒(7)を回転軸として該ロッド棒(7)に回転自在に取付けられて、前記素管(10)の内面に潤滑油を塗り広げる中子(20)とを備えることを特徴とする。

(もっと読む)

冷間引抜加工用プラグ及び金属管の製造方法

【課題】冷間引抜加工後の金属管の外面の引張残留応力を低減できる冷間引抜加工用プラグを提供する。

【解決手段】プラグ1は、第1円柱部20と、テーパ部30と、第2円柱部40とを備える。第1円柱部20は外径D1を有する。第2円柱部40は、外径D1よりも大きい外径D2を有する。テーパ部30は、第1円柱部20と第2円柱部40との間に形成される。テーパ部30は、第1円柱部20から第2円柱部40に向かって徐々に大きくなる外径を有するテーパ表面31と、軸方向長さLとを有する。プラグ1の外径D1及びD2と、軸方向長さLとはさらに、式(1)〜(4)を満たす。

0.25≦ρ≦2.00 (1)

0.06≦L/D2≦0.8 (2)

L/D2≦0.3×ρ+0.575 (3)

L/D2≧0.1×ρ (4)

ここで、ρ=(D2−D1)/D1×100である。

(もっと読む)

金属管の引抜装置および引抜方法

【課題】金属管の引抜方法において、内面潤滑を改善し、長い素管の引抜や高速引抜における焼付きを防止する。

【解決手段】金属製素管(10)を外面を成形するダイス(1)と内面を成形するプラグ(6)と間に通すことで加工する引抜装置(31)において、前記素管(10)の内面に潤滑油(L)を供給する内面用潤滑油供給部を備えることを特徴とする。前記内面用潤滑油供給部は、例えば前記プラグ(6)を支持するロッド棒(7)の外面に開口して素管(10)の内面に向かって潤滑油(L)を吐出させる吐出口(12)である。

(もっと読む)

アルミニウム管の製造方法

【課題】連続引抜により、高寸法精度と高表面品質を維持しながら効率良くアルミニウム管を製造する。

【解決手段】押出素管(W)に対してNパスの連続引抜加工を行ってアルミニウム管を製造するに際し、(N−1)パス後の引抜管(10)の最高温度部と最低温度部との表面温度差が10℃以下となるように冷却した後に、Nパス目の引抜加工を行う。冷却は、例えば(N−1)パス目の引抜加工装置(31)において、引抜用工具(1)(6)の出側に冷却装置(21)(22)を配置して引抜管(10)冷却媒体を供給することにより行う。

(もっと読む)

1 - 20 / 29

[ Back to top ]