Fターム[4E096KA09]の内容

Fターム[4E096KA09]の下位に属するFターム

厚み (40)

Fターム[4E096KA09]に分類される特許

101 - 120 / 123

ばね用鋼線

【課題】ばね成形時の加工性が良好なばね用鋼線を提供する。

【解決手段】ばね用鋼線は、皮膜量が3.0〜5.5g/m2のリン酸塩皮膜が形成された鋼線を伸線してなる。また、ばね用鋼線の表面粗さをR、線径をdとした場合にR/dの値が1.06×10−3〜3.92×10−3となっている。

(もっと読む)

極細絶縁線と同軸ケーブル及びその製造方法並びにこれを用いた多芯ケーブル

【課題】高強度特性と低抵抗特性(高導電性)を両立し、かつ押出製造作業や端末部の半田付け作業などにおける熱的な負荷においても強度の低下が生じにくく、高い耐熱性をも兼ね備えた極細絶縁線と同軸ケーブル及びその製造方法並びにこれを用いた多芯ケーブルを提供する。

【解決手段】銅合金線1を7本撚り合わせた銅合金撚線3によって内部導体を形成し、この内部導体の外周に中実絶縁体5を被覆して極細絶縁線10とする。更に、極細絶縁線10の外周に、複数本の導体線13を極細絶縁線10の長手方向に沿って螺旋状に巻き廻して外部導体15を形成し、外部導体15の表面に、ジャケット層17を被覆して同軸ケーブル20とする。

(もっと読む)

延性に優れた高強度鋼線およびその製造方法

【課題】 伸線加工性に優れた線材を得て、それを素材とする鋼線を高い生産性の下に歩留り良く廉価に提供する。

【解決手段】 成分の特定された硬鋼線材を、特定の温度域に加熱することで再オーステナイト化後パテンティング処理することにより、パーライト組織の面積率が97%以上、残部がベイナイト、擬似パーライト、初析フェライトからなる非パーライト組織であり、且つ破断絞り値RAが次式(1)、(2)、(3)を満足するような、延性に優れた高炭素鋼線を得る。

RA≧a−b×パーライトブロック粒径(μm) ・・(1)

a=−0.0114×(TS(MPa))2+3.1178×TS(MPa)−151.32 ・・(2)

b=0.0073×TS(MPa)−0.3753 ・・(3)

(もっと読む)

高強度高炭素鋼線およびその製造方法

【課題】鋼線の高強度化を良好な延性の下に達成する方途を与える。

【解決手段】炭素含有量が0.85〜1.00mass%の高炭素鋼線材に、所定の伸線加工量の下で前段伸線加工を施し、この前段伸線工程を経た中間線材に、引張強さを1323〜1568 MPaの範囲に調整するパテンティング処理を施したのち、最終伸線を含む後段伸線加工を施す。

(もっと読む)

高強度ワイヤロープ

【課題】低いよりべり値を有して、細く軽量で、高い破断荷重を持つ高強度ワイヤロープを提供する。

【解決手段】炭素含有量が1.01〜1.20重量%である過共析鋼にクロムを0.1〜0.3重量%添加した高炭素鋼線材を鉛パテンチングで引張強度1450〜1600N/mm2、絞り値20〜40%とし、ダイスボックス出口の線温を150℃以下のダイス伸線加工によりその直径を細径とされるとともに、矯正ローラに巻き付け、引張強度2350〜3000N/mm2でかつ捻回値20〜50回を有する素線をストランドに使用した。

(もっと読む)

ブラスメッキ鋼線の製造方法

【課題】 高価な焼結ダイヤモンドダイスを用いることなく、接着性に優れたブラスメッキ鋼線を安定して製造することのできる方法を提供する。

【解決手段】 ブラスメッキ鋼線を伸線加工する伸線機の最終段の伸線パス12Zを、超硬合金から成るノーマルダイス12Aと、同じく超硬合金から成り、ダイスに入線する鋼線材の直径をdとしたときに、穴径が(d−2/1000)mm〜(d+2/1000)mmであるスキンパス用ダイス12Bの2個のダイスから構成するとともに、上記スキンパス用ダイス12Bの相対ベアリング長を1.0以上とし、かつ、ベアリング長を1.5mm以下として、ブラスメッキ鋼線11の表層部を集中的にかつ安定して加工することができるようにした。

(もっと読む)

先端潰れを防止した高寸法精度管の高能率製造方法

【課題】肉厚偏差等の良好な高寸法精度管を得るために、管の内部にプラグを装入しフローティングさせながら、管を連続して送って、ダイスで管の押し抜きを行うに際し、良好な寸法精度を得つつ、管の先端潰れを防止し、高能率に安定して高寸法精度管を製造することができる先端潰れを防止した高寸法精度管の高能率製造方法を提供する。

【解決手段】ダイス2の入側の近接した位置に一対の管押さえローラ5を配置し、その管押さえローラ5によって、後行材3bの先端面の位置と先行材3aの後端面の位置とをほぼ一致させて、押し抜き加工を行う。

(もっと読む)

ステンレス鋼溶接用フラックス入りワイヤの製造方法及びそれにより製造されたフラックス入りワイヤ

【課題】送給性に優れ、耐欠陥性の良好な、継ぎ目を有するステンレス鋼溶接用フラックス入りワイヤの製造方法を提供する。

【解決手段】本発明は、継ぎ目を有する細径(0.9〜1.6mm直径)のステンレス鋼溶接用フラックス入りワイヤの製造方法に関する。本発明は、帯鋼(フープ;ステンレス鋼304L或いは316L)をU字状に成形し、混合されたフラックスをU字状に成形された帯鋼の内部に充填し(108)、継ぎ目を有した管形に成形する段階と、管形に成形したワイヤを潤滑剤を使用して1次引抜する段階(103)と、1次引抜されたワイヤの加工硬化程度を緩和させるために熱処理する段階(104)と、熱処理以後の累積減面率が38〜60%になるように2次引抜する段階(105)と、2次引抜されたワイヤ表面の残留潤滑剤を物理的方法で除去する段階(106)と、ワイヤ表面に表面処理剤を塗布する段階(107)とを有する。

(もっと読む)

ゴム物品補強用スチールワイヤおよびスチールコード

【課題】スチールワイヤのゴムとの初期接着性を更に改善する方途を提案する。

【解決手段】ワイヤの周面にブラスめっきを施したスチールワイヤにおいて、該ブラスめっき層に、電圧−電流応答がオームの法則に従う電気特性を付与する。

(もっと読む)

冷間抽伸法による超薄肉金属管の製造方法

【課題】継目無金属管あるいは溶接金属管の薄肉側の製造可能範囲を飛躍的に拡大できる冷間抽伸法による超薄肉金属管の製造方法を提案する。

【解決手段】噛み込み入口側から仕上げ出口側に向かって径が拡大するソリッドダイスと、前記ダイスの入口側から出口側に向かって径が拡大するプラグまたはテーパマンドレルを用いて、拡径しながら冷間抽伸することにより、驚異的な肉厚リダクションを得ることができる超薄肉金属管の製造方法である。なかんずく、熱間製造プロセスにより製造された小径薄肉継目無金属管を再度加熱し、熱間にて傾斜圧延機を用いて拡径圧延して製造された薄肉継目無金属管を素管として、冷間抽伸工程において拡径抽伸することにより、肉厚が0.6〜0.8mmクラスの超薄肉継目無金属管を比較的容易に得ることができる。

(もっと読む)

自動車用強度部材の製造方法

【課題】 本願発明は、衝突初期の高い曲げ反力が得られ、しかも製造コストの低減と軽量化を図ることができる断面形状を有する自動車用強度部材の製造方法を提供することにある。

【解決手段】 引張強さで690MPa以上の強度を有し、且つ断面が正方形を成す角鋼管を丸鋼管から冷間引き抜きにより製造する方法において、引張強さで590MPa以上の強度を有する丸鋼管を用いて、且つ下記の(1)式に示す外周長リダクションOrが10〜40%となることを特徴とする正方断面角鋼管の製造方法。

10 ≦ Or={(L0−L)/L0}×100 ≦ 40 (1)

L0;冷間引き抜き前の丸鋼管の外周長(mm)

L ;冷間引き抜き後の角鋼管の外周長(mm)

(もっと読む)

伸線機

【課題】線径が10μmφ〜20μmφ程度の金属極細線の製造において、案内キャプスタンローラとのからまりによる断線や、金属細線のよじれや微細折れなどの不具合を生じさせることなく、伸線速度を200m/min以上の高速にすることができる伸線機を提供する。

【解決手段】案内キャプスタンローラ3の外側に張力補助ガイド12を設置し、金属細線11を経由させて伸線することにより、伸線中の金属細線11の張力の低下を抑制する。張力補助ガイド12は、伸線ダイス8への金属細線11の入射角が変わらないように設計することが好ましく、また、案内キャプスタンローラ3に接触する金属細線11の長さを調整できるような機構であることが好ましい。

(もっと読む)

極細めっき線の製造方法

【課題】 断線が発生しにくく、且つ生産効率が優れた極細めっき線の製造方法を提供する。

【解決手段】 先ず、セレンを20乃至40ppm含むシアンめっき浴を使用して、銅又は銅合金からなる線材の表面上に、この銅又は銅合金線材よりも硬く、ビッカース硬度(Hv)が100乃至150であるAgめっき層を形成する。その後、Agめっき層が形成されためっき線材を、直径が50μm未満になるように伸線加工して、極細めっき線とする。

(もっと読む)

内面溝付管の製造装置及び製造方法

【課題】 溝付加工性等に優れる内面溝付管の製造装置を提供する。

【解決手段】 フローティングプラグ4と溝付プラグ5の間に、前記フローティングプラグ4の先に素管1aの引抜き方向に沿ってワイパー9、引抜き装置8、中間整形ダイス11を設けた内面溝付管の製造装置。素管1aの引抜き時におけるフローティングダイス2に負荷される荷重Fの最大値と最小値の差が500N以下である内面溝付管の製造方法。フローティングダイス2に取り付けられたロードセル21により、フローティングダイス2に負荷される荷重Fを検出し、素管1aを引き抜きながら前記荷重Fの経時的変化を電気信号に変換して制御部へ入力し、前記制御部は前記荷重Fの経時的変化を抑制するように引抜き装置8に信号を送信し、前記引抜き装置8が前記信号により回転トルクを制御しつつプーリ81に動力を伝達する内面溝付管の製造方法。

(もっと読む)

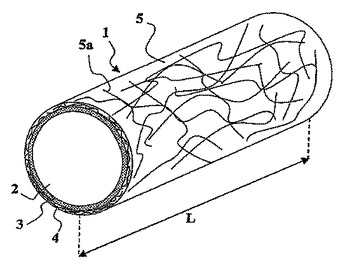

放電加工用の複合材ワイヤ

本発明は、β相内の連続銅亜鉛サブレイヤ(3)と、γ層内の破砕銅亜鉛合金構造を有する表面層(4)とからなる銅亜鉛合金コーティングによって取り囲まれた、銅または銅亜鉛合金のコア(2)を有するワイヤ(1)に関し、裂け目(5a)のβ相内の銅亜鉛合金は、外から視認することができる。この場合、放電加工速度が実質的に向上する。

(もっと読む)

(もっと読む)

継目無鋼管の製造方法

【課題】薄肉の継目無鋼管に発生し得る偏肉を効果的に抑制することのできる継目無鋼管の製造方法を提供する。

【解決手段】加熱炉において所定温度に所定時間均熱したビレットに穿孔圧延及び延伸圧延を行って素管とし、この素管を再加熱炉において所定温度に所定時間均熱した後にこの素管に定径圧延を行うことにより肉厚が4mm以下の継目無鋼管を製造する方法である。定径圧延後の鋼管の肉厚を4mm以下とし、加熱炉における所定温度での均熱時間をビレット直径(mm)×0.14〜0.35分とし、再加熱炉における所定温度での均熱時間を素管肉厚(mm)×3.0〜10.0分とする。

(もっと読む)

ドライブシャフト用継目無鋼管およびその製造方法

マンネスマン製管法によって熱間仕上げされた鋼管に簡易な内面切削加工と、その後の冷間抽伸を施すことによって、鋼管内表面を形成する凹凸形状の凹部深さdと、表面粗さRaと、凹部入り口幅wとを規定し、または、同様に、凹凸形状の凹部深さdと、内表面層のビッカース硬度Hvと、凹部入り口幅wとを規定することにより、疲労強度に優れると同時に、車体軽量化に最適なドライブシャフト用の中空部材を製造することができる。これにより、自動車用ドライブシャフトを低廉な製造コストで、かつ効率的に製造できるので、工業的に効果が大きなものとなる。  (もっと読む)

(もっと読む)

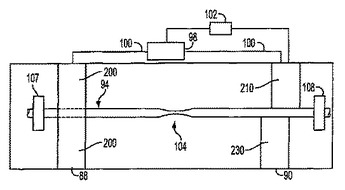

先細状または尖ったカニューレを作製する方法

管状デバイスを作製する方法が提供される。その方法は、軸方向通路を有する管状ストック(24)を用意するステップと、管状ストックのワークピース部分を管状ストック(24)の残りの部分から分離させる軟化部分(104)を形成するように、管状ストック(24)を第1の加熱位置で加熱するステップと、軟化部分(104)を細長くしワークピース部分を残りの部分から分離して管状デバイスを形成するために、ワークピース部分を残りの部分から離すように伸線するステップと、を含む。伸線するステップは、管状デバイスが実質的に均一な内径を有する軸方向通路を有するような速度で実施され、細長い軟化部分(104)から形成された管状デバイスの端部が先細になる。  (もっと読む)

(もっと読む)

高寸法精度管の高能率安定製造方法

【要 約】

【課 題】 高寸法精度管を高能率にかつ安定して製造しうる高寸法精度管の高能率安定製造方法を提供する。

【解決手段】 管4内にプラグ1を装入して該管をダイス2の孔に押し込んで通す押し抜き加工により高寸法精度管を製造するにあたり、用いるプラグのテーパ角度θ1をダイスのテーパ角度θ2以下とし、かつ該プラグの最外径d0をダイス入側の管の内径D0未満とする。なお、プラグのベアリング径d1を、(ダイス出側孔径d2−ダイス入側の管の肉厚t×2)以上とすることが好ましい。

(もっと読む)

極細線の製造方法

【課題】 本発明は、細線の極細化にあたって細線の付着物を良好に除去する極細線の製造方法を提供するものである。

、安定して極細線を製造できるようにした極細線の製造方法に関するものである。

【解決手段】 かゝる本発明は、細線の走行ラインに沿って、複数の潤滑剤浴槽110と複数の縮径用ダイス130を配置させたスリップ型伸線機100により、走行する細線200に潤滑剤を塗布しつつ、縮径用ダイス130に通して縮径させる極細線の製造方法において、潤滑剤の塗布された細線200に超音波振動を与えると共に、縮径用ダイス130のダイス穴手前側に潤滑剤を吹き付ける極細線の製造方法にあり、これにより、数〜数十μm程度の比較的大きな微粉体の付着物も、1μm以下の比較的小さな微粉体の付着物も除去されるため、ダイス穴131の付着物による目詰まりも生じ難くなり、安定した持続的な伸線が可能となる。

(もっと読む)

101 - 120 / 123

[ Back to top ]