Fターム[4E096KA09]の内容

Fターム[4E096KA09]の下位に属するFターム

厚み (40)

Fターム[4E096KA09]に分類される特許

21 - 40 / 123

ゴム物品補強用鋼線の製造方法及び製造装置並びにゴム物品補強用スチールコード及び空気入りタイヤ

【課題】高炭素鋼の線材を用いてスチールワイヤを製造する際に、最終伸線工程に工夫を加えることにより、高強度でかつ延性にも優れるスチールワイヤを得ることのできるゴム補強用鋼線の製造方法を提供する。

【解決手段】めっき処理後の高炭素鋼線に最終伸線を行うゴム物品補強用鋼線の製造方法において、この最終伸線は、前段に複数段よりなる乾式伸線を含み、この乾式伸線後に湿式伸線を行う。湿式伸線では、後段において個々のパスの減面率を漸減させる。

(もっと読む)

マグネシウム溶接線の製造方法

【課題】表面清浄性に優れるマグネシウム溶接線、及びこの製造方法を提供する。

【解決手段】本発明溶接線は、純マグネシウム又はマグネシウム基合金からなる押出材などの母材に伸線加工を施した後、得られた伸線材の表面にシェービング加工を施して得られる。伸線後にシェービング加工を施すことで、伸線の際に利用する潤滑剤や被膜を効果的に除去すると共に、伸線加工中に生成された酸化物を効果的に除去することができる。そのため、得られた溶接線は、表面清浄性に優れる。伸線加工の潤滑剤には、洗浄や脱脂処理により除去が容易な油性潤滑剤や湿式潤滑剤を利用することが好ましい。

(もっと読む)

高強度高炭素鋼線の製造方法

【課題】鋼線の高強度化を良好な延性の下に達成する方途を与える。

【解決手段】炭素含有量が0.85〜1.00mass%の高炭素鋼線材に、所定の伸線加工量の下で前段伸線加工を施し、この前段伸線工程を経た中間線材に、引張強さを1323〜1568MPaの範囲に調整するパテンティング処理を施したのち、最終伸線を含む後段伸線加工を施す。

(もっと読む)

銅被覆アルミニウム線の製造方法

【課題】銅被覆アルミニウム線を製造する伸線加工工程において、カップアンドコーン型の断線を減少させ、伸線加工性を向上させることを目的とする。

【解決手段】純アルミニウム又はアルミニウム合金を主導体として用い、当該主導体の外周に銅を被覆した銅被覆アルミニウム線の製造において、伸線加工時に用いる複数のダイスの内、1番目のダイスの減面率を26.9%以上30%未満としたことを特徴とする銅被覆アルミニウム線の製造方法。

(もっと読む)

ワイヤ放電加工用電極線、その製造方法及びその電極線を用いた放電加工方法

【課題】電極線外周面に形成した銅-亜鉛拡散合金層の粒状物を芯線から剥離し難くすることによって、電極線と加工対象物間での短絡を防止して、加工速度の向上だけでなく、加工精度の低下、加工面の微細スジ・金属粉の発生を抑えた高速加工用電極線を提供する。

【解決手段】熱拡散により生成した銅―亜鉛合金層と亜鉛層を外周面に有する線材を伸線加工して、製品径まで縮小する工程で、銅-亜鉛合金層を確実に破砕して粒状物とし、その粒状物を芯線2外周面に埋め込むことによって拡散合金層3と亜鉛層4を芯線と一体化させ、芯線からの拡散合金層と亜鉛層の剥離を防止する。また、伸線加工で生じる銅―亜鉛合金層のクラックを亜鉛薄膜でも覆うために、亜鉛の展延性の良好な温度で伸線加工を行う。

(もっと読む)

ステンレス鋼製品を製造する方法

本発明は、線材から2相ステンレス鋼ワイヤ製品を製造する方法に関し、この方法は、線材の表面を粗くする工程、線材の表面にキャリア皮膜を塗布する工程、超硬合金を含むシェービングダイスを使用して線材を皮むきする工程、線材の表面を粗くする工程、線材の表面にキャリア皮膜を塗布する工程、及び最終線径まで伸線する工程を含む。皮むきする工程において使用するシェービングダイスは、10〜30°のすくい面ランド角ηと、10〜25°のすくい角γと、3〜10°の逃げ角αと、0.1〜0.5mmのすくい面ランド幅ωと、0.02〜0.08mmの切れ刃半径とを有する。この方法によって製造された2相ステンレス鋼ワイヤ製品は、優れた疲労耐性を示す。  (もっと読む)

(もっと読む)

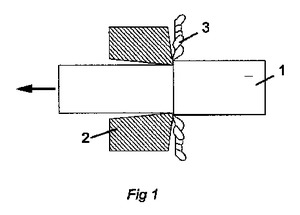

小径薄肉管の製造方法

【課題】熱間製管された素管を引抜加工によって小径薄肉の継目無鋼管を製造する方法であって、内面筋疵を有さない小径薄肉管の製造方法を提供する。

【解決手段】加工用ダイスとしてテーパー状のアプローチ部1aと、引抜き外径を決定するベアリング部1bとを具備するテーパーダイス1と、テーパーダイスによって縮径されながら引抜加工される管3の内面に挿入されるプラグ2とを用いて小径薄肉管を引抜加工する継目無鋼管の製造方法であって、アプローチ部1aの両角αが15〜20°のテーパーダイス1を用いることを特徴とする小径薄肉管の製造方法である。本発明の小径薄肉管の製造方法では、使用するプラグは、管の仕上げ内径を規定する仕上げ部2bとこれに連設されるテーパー部2aとを具備するセミフローティングプラグ2を用いるのが好ましい。

(もっと読む)

銅被覆アルミニウム線の製造方法

【課題】銅被覆アルミニウム線を製造する伸線加工工程において、カップアンドコーン型の断線を減少させ、伸線加工性を向上させることを目的とする。

【解決手段】純アルミニウム又はアルミニウム合金を主導体として用い、当該主導体の外周に銅を被覆した銅被覆アルミニウム線の製造において、伸線加工時に用いる複数のダイスの内、、1番目〜10番目のダイスの内の少なくとも1個のダイスのアプローチ角度を25〜49°としたことを特徴とする銅被覆アルミニウム線の製造方法。

(もっと読む)

ブラスメッキ鋼線の伸線方法

【課題】ブラスメッキ鋼線の防錆性を損なうことなく、ブラスメッキ鋼線の伸線時の潤滑性の悪化および伸線後のブラスメッキ鋼線の延性の悪化を抑制することができるブラスメッキ鋼線の伸線方法を提供する。

【解決手段】水系潤滑剤を用いて、ブラスメッキ鋼線を伸線する伸線工程を有するブラスメッキ鋼線の伸線方法である。水系潤滑剤が防錆剤を含まず、伸線工程後に防錆処理を施す。防錆処理は酸性水溶液で表面処理後、トリアゾール化合物を含む水溶液を用いて表面処理をしたものであることが好ましく、また、超臨界処理の溶媒にトリアゾール化合物を混合した超臨界処理による表面処理であることも好ましい。

(もっと読む)

テンレス刺繍糸及びその製造、実験方法

【課題】ステンレス刺繍糸及びその製造、実験方法を提供する。

【解決手段】ステンレス刺繍糸及びその製造、実験方法は、糸径が50μm〜65μmのステンレス刺繍糸を提供し、それは、微孔型を経て引抜プロセスを行い、ステンレス刺繍糸を成型し、実験方法を用いてテストを行い、測定されたその好ましい範囲値糸径は、50μm〜65μmで、最適値である糸径は60μmである。本発明のステンレス刺繍糸は、毒性がなく、電磁波を防止する作用を備え、しかもステンレス糸は独特のメタリックな光沢を備え、さらに一種のグリーン材料で、しかも静電防止機能をも備える。

(もっと読む)

鋼管引抜装置、及び引抜鋼管の製造方法

【課題】引抜鋼管の各肉厚部分及び切断位置の寸法精度を向上させると共に、長尺物の引抜鋼管を高精度且つ高速で生産することができる鋼管引抜装置を実現する。

【解決手段】 ダイスとプラグとを鋼管引抜方向に対して正逆方向に相対移動させて段付きの引抜鋼管を製造するとき、第1油圧シリンダで鋼管引抜方向に対応してダイスを相対移動させ、第2油圧シリンダで前記ダイスの移動方向に対して逆方向へプラグを相対移動させる。このとき、位置検出センサが第2油圧シリンダのストローク位置を検出し、コンピュータが位置検出センサの検出した位置情報を受信して第2油圧シリンダの移動速度を制御する。これにより、コンピュータは、d領域の位置検出信号に基づいて、第2油圧シリンダの移動速度v2をb領域の移動速度v1より速くする。従って、引抜鋼管は速い移動速度v2で引き抜かれることでd領域においては肉厚勾配にダレが生じなくなる。

(もっと読む)

耐水素脆性に優れた高強度ステンレス鋼線及びそれを用いたステンレス鋼成形品

【課題】加工性に優れ、強度及び疲労等の機械的特性とともに、高圧水素環境下で使用される際の水素に対する組織的欠陥の発生・拡大を防ぎ、耐水素性に優れた硬質ステンレス鋼線、並びにこれを成形加工したステンレス鋼成形品を提供する。

【解決手段】オーステナイト系ステンレス鋼線であって、質量%で、C:0.03〜0.18、N:Cの2〜4倍(但し、上限0.3%以下)、Si:1.5以下、Mn:2.0以下、Ni:8〜15、Cr:15〜25、Mo:0.20〜3.0及びCu:0.2を超え1.0未満を含み、かつ、残部がFe及び不可避不純物で構成され、0.2%耐力(σ0.2)が1200〜1800MPa、絞り値(R0)が55〜75%、しかも該鋼線の横断面面積の1/2となる軸芯面で分離された分離片の曲率半径に基づいて求められる内部応力(σi)が0±400MPaの範囲であることを特徴とする。

(もっと読む)

伸線装置及び素線の製造方法

【課題】メンテナンス作業の簡易化を図りつつ、母線材の材質、目的となる仕上り線径等に応じて、線材の縮径変形度合の調整変更に容易に対応できるようにすること。

【解決手段】線材供給部22と、線材引取部26と、第1キャプスタン機構部30と、第2キャプスタン機構部40とを備える。第1キャプスタン機構部30は、複数の第1キャプスタン32(1)・・・32(8)と、1つの第1回転駆動源34と、第1回転駆動源34の回転駆動力を各第1キャプスタンに伝達する第1回転伝達機構部36とを有し、第2キャプスタン機構部40は、複数の第2キャプスタン42(9)・・・42(15)と、各第2キャプスタンを個別に回転駆動する複数の第2回転駆動源44とを有している。各第1キャプスタン32(1)・・・32(8)及び各第2キャプスタン42(9)・・・42(15)間にダイス60が設けられている。

(もっと読む)

管の冷間引抜加工方法、並びに冷間引抜管および高強度油井管の製造方法

【課題】工具原単位の向上や引抜加工の生産性の改善が図れ、製造コストの大幅な低減を達成することができる管の冷間引抜加工方法を提供する。

【解決手段】Cr:20〜35質量%およびNi:3〜40質量%を含有する高変形抵抗材からなる素管をプラグ2とダイス3を用いて引抜する管の冷間引抜加工方法であって、素管1を本体部の断面減少率G0が5%以上で30%未満となる加工度で引抜加工する際に、引抜加工される素管1の後端側の管端部の肉厚を、本体部の断面減少率G0と、後端側の管端部の断面減少率G1が、下記(3)式の関係を満足する厚さとし、且つ当該素管の後端側の管端部から20mm以上で1500mm以下の長さにおいて、先端側から後端側に向けて漸次減少するように、管内面側の肉厚が減少した断面形状を有する素管を用いて引抜加工することを特徴とする管の冷間引抜加工方法。G1/G0≦0.85・・・(3)

(もっと読む)

成形性に優れた高強度ボルト用アルミニウム合金線棒材およびその製造方法、高強度フランジボルトおよびその製造方法

【課題】成形性に優れた6000系アルミニウム合金線棒材およびその製造方法、この線棒材による、耐へたり性などの前記基本特性を満たした、高強度な6000系アルミニウム合金フランジボルトおよびその製造方法を提供することを目的とする。

【解決手段】特定組成の6000系アルミニウム合金、熱間圧延、伸線および熱処理することによって製造されている、特定の引張強さと変形抵抗値、および組織とを有する、細径のアルミニウム合金線棒材を素材として成形した特にM6〜M12のフランジボルトであり、前記線棒材のフランジ4付きのボルト頭部2の成形が容易で、耐へたり性などのボルトとしての基本特性を満足する。

(もっと読む)

銅被覆アルミニウム線の評価方法および銅被覆アルミニウム線の製造方法

【課題】CA線の製造工程におけるCu被覆とAl線の密着性を正確に予測できる比較的簡単な評価方法を提供し、伸線加工によって目的とするCA線を製造する際のCu被覆の剥離やAl線の露出、さらには断線の可能性等を事前に推測できるようにすることにある。

【解決手段】Al線上にCuテープをフォーミングし、ついで前記Cuテープの突合せ部分を溶接した後、縮径することによってAl線とCuテープ被覆を密着させてCA母材とし、ついで前記CA母材を伸線加工するCA線の製造方法において、前記伸線加工工程における特定の段階で、Cu被覆剥離面の新生面比率を測定することによって、Al線とCu被覆の密着性を評価するCA線の評価方法である。

(もっと読む)

銅線の製造方法

【課題】銅線の伸線パスラインの変化に対応して伸線ダイスの軸孔もしくは軸線を容易に調整でき、断線等のない良好な伸線を行うことができ、銅線の品質やその製造歩留まりを安定させることができる銅線の製造方法を提供すること。

【解決手段】伸線ダイス4を用いて銅線5を細く伸線する銅線5の製造方法において、銅線5の伸線パスライン上に固定して設けられたダイスホルダー7に伸線ダイス4を取り付けて支持すると共に、伸線ダイス4とダイスホルダー7との相互間に弾性手段を作用させることによって伸線ダイス4をダイスホルダー7に弾力的に支持し、前記により弾力的に支持された伸線ダイス4を通して銅線5を伸線するものである。

(もっと読む)

金属極細線用ノンスリップ型連続伸線装置

【課題】伸線コストの低下を可能とし、メンテナンスが容易であり、かつ高速度で金属極細線を得ることのできる実用的な金属極細線用ノンスリップ型連続伸線装置の提供を課題とする。

【解決手段】金属線巻き出し装置と、張力検出手段と、伸線ユニットと、金属線巻き取り装置とがこの順で伸線ライン上に配設され、伸線ユニットはダイスと、駆動キャプスタントと、張力検出手段とをこの順で含み、かつ張力検出手段が、一端に回転可能なプーリーが設けられ、他端に磁気式ダンパを備えられた歯車が設けられた回転可能に構成されたアームと、該歯車と噛み合い回転可能に設けられた大歯車と、ホイートストンブリッジに構成した歪ゲージを搭載した固定金属板とをスプリングで結合し、前記歪みゲージからの信号を前記サーボモーターの制御信号とする制御回路を有するものである。

(もっと読む)

銅被覆アルミニウム合金線

【課題】可撓性、加工性を備え、伸線性が良好であり、高導電で、引張強度がある銅被覆アルミニウム線を提供することを目的とする。

【解決手段】Si:0.2〜0.8質量%、Fe:0.36〜1.5質量%、Cu:0.2質量%以下、Mg:0.45〜0.9質量%、Ti:0.005〜0.03質量%を含み、残部がAl及び不可避的不純物からなるアルミニウム合金で形成されたアルミニウム合金線に、銅被覆を施したことを特徴とする銅被覆アルミニウム合金線。

(もっと読む)

ダイヤモンドダイス

【課題】伸線加工時の抵抗の増大および断線を効果的に防止することが可能なダイヤモンドダイスを提供する。

【解決手段】ダイヤモンドダイスは、孔2を規定するように伸線の流れの上流側から下流側に向かってアプローチ部4、リダクション部5およびベアリング部6を有する。孔2の中心線に沿った断面における孔の形状において、アプローチ部4のうち最もリダクション部5側の開き角度が100°以上180°以下であり、リダクション部5の長さは0.2D以上1.0D以下(Dはベアリング部6の直径)であり、アプローチ部4とリダクション部5との境界には凸型の円弧面111が設けられており、その円弧面111の半径は20μm以下である。

(もっと読む)

21 - 40 / 123

[ Back to top ]