Fターム[4E096KA09]の内容

Fターム[4E096KA09]の下位に属するFターム

厚み (40)

Fターム[4E096KA09]に分類される特許

61 - 80 / 123

Cu−Ag合金線及びその製造方法

【課題】高強度、高靭性、高導電率である極細のCu-Ag合金線、及びその製造方法を提供する。

【解決手段】Agを2.0質量%以上15.0質量%以下含有するCu-Ag合金素材(鋳造材に冷間加工を施したもの)に中間熱処理を施す。この熱処理材に加工度:ln(A/A0)=1以上10以下の最終冷間加工を施した後、最終熱処理(軟化処理)を施す。上記中間熱処理及び最終熱処理はいずれも、熱処理後の線材の伸びが10%以上となるように行う。最終熱処理前に特定の条件の冷間加工を施すことで、伸びが高く、耐疲労性に優れるCu-Ag合金線が得られる。このCu-Ag合金線は、線径が0.1mm以下、引張強さが290MPa以上、伸びが10%以上、導電率が80%IACS以上である。

(もっと読む)

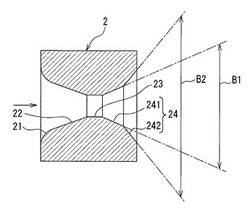

引き抜き加工用ダイスおよびめっき鋼線の引き抜き加工法

【課題】めっき削られ量を著しく減少させ、めっき付着量不足および表面キズの発生を低減して良好な厚いめっき層を持つ高強度鋼線を円滑に製造できる引き抜き加工用ダイスとめっき鋼線の引き抜き方法を提供する。

【解決手段】金属製のダイスケースにニブ2が嵌合された引き抜き加工用ダイスにおいて、前記ニブ2はマウス21、アプローチ22、ベアリング23およびバック24を順次形成し、前記バックが二段のバック角を有したサイアロンを主成分とするセラミックスを用いる。

(もっと読む)

硬度、加工性、並びに、防汚特性に優れたイリジウム合金

【課題】更なる微細化が求められると共に、使用環境が苛酷となるプローブピン用の材料について、これらの要求に対応可能な材料を提供する。

【解決手段】本発明は、ジルコニウム、アルミニウム、銅の少なくともいずれかよりなる添加元素1〜1000ppmと、残部イリジウムからなるプローブピン用の線材である。添加元素は、3〜600ppmが好ましく、更に好ましくは5〜400ppmとする。また、添加元素のうち特に効果的なものはジルコニウムであり、これを必須元素としつつ、アルミニウム及び/又は銅を添加したものも好ましい。

(もっと読む)

ガイドワイヤ用芯及びこの芯の評価方法

【課題】品質に優れた医療用ガイドワイヤの提供。

【解決手段】ガイドワイヤ2は、カバー8と芯10とを備えている。カバー8は、芯10を覆っている。芯10は、主部16とテーパー部18とを有している。主部16の線径は、実質的に一定である。テーパー部18は、先端4に向かって縮径している。このガイドワイヤ2の製造では、線材に伸線が施される。この線材が、低温焼鈍に供される。この線材に最終伸線が施される。この線材に真直矯正が施され、芯10が得られる。この芯10の、長さ方向に沿って測定されたうねりの高さは、7μm以下である。この芯10に、時効処理が施される。さらに、この芯10の先端近傍に、センターレス研削機によるテーパー加工が施される。この芯10に、カバーが被覆される。

(もっと読む)

感光ドラム基体用アルミニウム管の製造方法

【課題】アルミニウム素管を引抜き加工することにより感光ドラム基体用アルミニウム管を製造する感光ドラム基体用アルミニウム管の製造方法であって、素管の引抜き速度の高速化を図るとともに、素管の引抜き加工時に潤滑不良による焼き付きの発生を防止する。

【解決手段】引抜き加工用ダイス2の上流側に配置されたスクレーパ5により、アルミニウム素管20の外周面に付着した潤滑油8を掻き取るとともに該潤滑油8を素管20の外周面にその周方向に塗り広げながら、素管20を引抜き方向Xに移動させる。これにより、素管20を引抜き加工する。

(もっと読む)

金属素材の縮径加工方法

【課題】アンダーシューティングを確実に回避しながら、円形断面の金属素材をこれよりも小径の円形断面の目的形状に縮径加工することができる金属素材の縮径加工方法を提供する。

【解決手段】円形断面の金属素材をダイスに通し、素材直径よりも小径の円形断面の目的形状に縮径加工する金属素材の縮径加工方法である。本発明では、ダイス孔の内部に複数の突部11を形成してダイス孔の中心軸に垂直な断面形状を楕円や擬似多角形などの非円形としておき、この突部形成位置までの前半部において前記突部11により金属素材の断面上の複数部分を強く縮径加工し、この突部11を通過後の後半部におけるアンダーシューティングを防止する。

(もっと読む)

異形引抜き成形の特性改善方法

【課題】複数のパスにより金属の異形引抜き成形を行うに際し、中間若しくは後処理を追加することなく、簡単に製品・中間品の特性或いは引抜き特性を改善できる手法に関するものである。

【解決手段】金属の異形引抜き成形において、複数のパスのダイス1a、1b、1c・・・1nを、一旦引抜き成形による形状が出る状態に製作した後、最終回のダイス1nより前方のダイス1a、1b・・・1n-1のいずれかのベアリングBを等肉微小修正することにより、所期の目的を達成した。

(もっと読む)

高耐圧内面溝付伝熱管の製造方法

【課題】厚肉で内面溝の捩れ角度が高い内面溝付伝熱管を製造できる高耐圧内面溝付伝熱管の製造方法を提供する。

【解決手段】得ようとする管外径より大径の生地管2の内側にフローティングプラグ8と該フローティングプラグ8に連結された溝付プラグ9を配し、生地管2の外側には生地管2の引き抜き方向に沿って引抜ダイス3と押圧手段4とロータリスエージャ6を順に配し、生地管2を引き抜くことにより、引抜ダイス3で生地管2を縮管すると共に該縮管された生地管2内にフローティングプラグ8を係止させ、溝付プラグ9の位置で押圧手段4により生地管2を押圧して生地管2の内面に溝を転写し、その生地管2をロータリスエージャ6で増肉縮管する。

(もっと読む)

二穴管の製造装置及び製造方法

【課題】二穴管を引き抜き加工により連続的に製造して長尺のものを得られるとともに、寸法精度の良好な管を安定して製造できる二穴管の製造装置及び製造方法を提供する。

【解決手段】ダイス7,8とフローティングプラグ1との間を経由して素管W1を引き抜くことにより、隔壁WSを介して二つの並列な管路を有する二穴管を製造するための装置であって、前記ダイス7,8は、引き抜き方向Aの上流側と下流側とに間隔を開けた少なくとも二箇所に、二つの円形孔部を一部重ね合わせて並列に配置してなる加工孔7a,8aを夫々設けるとともに、これら加工孔7a,8aは、上流側に比べて下流側の方が、前記円形孔部が小さく且つ各加工孔における二つの前記円形孔部の軸心が接近して形成され、前記フローティングプラグ1は、各加工孔7a,8aの前記円形孔部に夫々配置されるプラグ2,3が二つの円形孔部毎に上流側と下流側とで連結されていることを特徴とする。

(もっと読む)

捻回特性に優れた鋼線材及びその製造方法

【課題】縦割れの起こりにくい鋼線材を製造し、品質の安定したスチールコードを提供する。

【解決手段】乾式伸線された鋼線材3をパテンティング処理し、めっき処理し、さらに温度25〜50℃の潤滑液2を用いた湿式伸線により伸線する。また、下記(1)式及び(2)式を満たす捻回特性に優れた鋼線材を形成する。 TN≧−0.025×A+52・・・(1) 但し、400≦A≦2080 A=(TS−TS0)/exp(ε/4)・・・(2) 但し、TN:捻回値[回]、A:加工硬化係数、ε:湿式伸線による真歪み、TS:湿式伸線後の引張強さ[MPa]、TS0:湿式伸線前の引張強さ[MPa]である。

(もっと読む)

炭素鋼線の製造方法

【課題】高炭素鋼線の高強度化を良好な延性の下に達成する方法を提供する。

【解決手段】炭素含有量が0.70〜1.00mass%で、高炭素鋼線材に所定の伸線加工量となる前段伸線加工を施し、該前段伸線加工を経た中間線材に、910℃の温度域で5秒以下保持するパテンティング処理を施し、引張り強さを1127〜1568MPaの範囲に調整し、かつパーライト組織を有する組織とし、その後、最終伸線を含む後段伸線加工を施す。

(もっと読む)

マグネシウム合金展伸材

【課題】高強度、高靭性のバランスに優れるマグネシウム合金展伸材の製造方法、及び強度及び靭性に優れるマグネシウム合金展伸材、マグネシウム合金パイプを提供する。

【解決手段】質量%で、Ca:0.01〜5.0%、Al:0.1〜12%を含有し、残部がMg及び不純物からなり降伏強さYPが、Alの含有量をxとしたとき、YP≧(95×x−5x2)/3+180を満たし、伸びが10%以上であるマグネシウム合金展伸材である。このような高強度で高靭性のマグネシウム合金展伸材は、上記組成からなるマグネシウム合金の母材に引き抜き加工や引き抜き加工後熱処理を施すことで得ることができる。

(もっと読む)

表面性状に優れたコイルまたはバーの製造方法

【課題】サプライスタンドでの巻き戻しの際に発生するスリ疵を防止できることはもちろんのこと、ショットブラスト時の脱スケール性の低下を招くことがなく、深さで(5/100)mmという精度の高い疵保証が可能であり、しかも、ショットブラスト設備のトラブルを生じることもなく高い生産性を確保することが可能な、表面性状に優れた鋼製のコイルまたはバーの製造方法の提供。

【解決手段】鋼製のコイル状の素材1をサプライスタンド3に載荷して巻き戻した後、ショットブラストによる脱スケール4を施してから伸線加工し、渦流探傷試験5を行うコイルおよびバーの製造方法であって、鋼製のコイル状の素材に予め潤滑剤を塗布して乾燥2させた後、サプライスタンド3に載荷する。

(もっと読む)

冷間引抜加工用プラグ及び金属管の製造方法

【課題】冷間引抜加工後の金属管の外面の引張残留応力を低減できる冷間引抜加工用プラグを提供する。

【解決手段】プラグ1は、第1円柱部20と、テーパ部30と、第2円柱部40とを備える。第1円柱部20は外径D1を有する。第2円柱部40は、外径D1よりも大きい外径D2を有する。テーパ部30は、第1円柱部20と第2円柱部40との間に形成される。テーパ部30は、第1円柱部20から第2円柱部40に向かって徐々に大きくなる外径を有するテーパ表面31と、軸方向長さLとを有する。プラグ1の外径D1及びD2と、軸方向長さLとはさらに、式(1)〜(4)を満たす。

0.25≦ρ≦2.00 (1)

0.06≦L/D2≦0.8 (2)

L/D2≦0.3×ρ+0.575 (3)

L/D2≧0.1×ρ (4)

ここで、ρ=(D2−D1)/D1×100である。

(もっと読む)

高耐食性銅被覆アルミニウム複合線

【課題】Cu被覆Al複合線に生じるガルバニック腐食の問題を、Cu被覆との電位差が小さくなるようなAl−Cu合金を芯材に用いることによって、解決するものである。また、併せてCuめっき方式によって製造するCu被覆Al複合線に適用しても、優れた耐食性を有すると共にCu被覆率を少なくして軽量化されたCu被覆Al複合線を提供することにある。

【解決手段】2〜4質量%のCuを含有するAl−Cu合金の芯材に、Cu被覆を設けた高耐食性Cu被覆Al複合線とすることによって、解決される。

(もっと読む)

線材の製造方法

【課題】その材質が難加工鋼からなる線材の製造方法の提供。

【解決手段】この製造方法は、(1)ビレットに圧延が施され、材質が難加工鋼である線状の母材26が得られる工程及び(2)この母材26に、その主成分が窒化チタンであるコーティング層をその表面に有するダイス24で、シェービングが施される工程を含む。この難加工鋼は、7質量%以上のNiを含む鋼である。好ましくは、この製造方法では、上記シェービングに施される母材26の加工速度は、100m/min以上120m/min以下である。このコーティング層34は、高い硬度を有する。このダイスは、その材質が難加工鋼である母材26にシェーピングを施しうる。このシェーピングにおいて、チッピング及びクラックは生じないので、この母材26のシェーピングで得られる線材28の表面に疵は形成されない。この製造方法では、高品質な線材28が得られうる。

(もっと読む)

金属管の製造方法及びその製造装置、並びに金属管、金属管コイル

【課題】コイル状に整列巻きした管同士の接触部分の焼鈍によるくっつきあうことを防止し、使用時に巻取りをスムーズに解くことのできる金属管の製造方法及びその製造装置、並びに金属管、金属管コイルの提供を目的とする。

【解決手段】金属素材を抽伸して管状に成形する成形工程S1と、成形後の金属管をコイル状に整列巻きする整列巻き工程S5と、整列巻き後の金属管11を焼鈍する焼鈍工程S6とを行う金属管11の製造方法であって、前記整列巻き工程S5を行う前に、前記金属管11の外面に凹凸を形成する凹凸形成工程S4を行うことを特徴とする金属管11の製造方法。

(もっと読む)

金属管の引抜装置および引抜方法

【課題】金属管の引抜方法において、内面潤滑を改善し、長い素管の引抜や高速引抜における焼付きを防止する。

【解決手段】金属製素管(10)を外面を成形するダイス(1)と内面を成形するプラグ(6)と間に通すことで加工する引抜装置(31)において、前記素管(10)の内面に潤滑油(L)を供給する内面用潤滑油供給部を備えることを特徴とする。前記内面用潤滑油供給部は、例えば前記プラグ(6)を支持するロッド棒(7)の外面に開口して素管(10)の内面に向かって潤滑油(L)を吐出させる吐出口(12)である。

(もっと読む)

伸線機

【課題】金属線を巻き取る前に伸線液が切れ、巻き取られた金属線のカール及びねじれを取ることができ、目的の線径に仕上げながら巻き取り時の巻きしまりを防止でき、且つ金属線へのダイスによる疵を発生させない伸線機を提供する。

【解決手段】最終仕上げ用ダイス5bの入口側に1個のガイドプーリー12を、出口側に3個のガイドプーリー12,13,14をそれぞれ配置して、前記1個のガイドプーリー12と3個のうちの最も前記出口側にあるガイドプーリー12とをピボット軸受けを使用して軸受けし、前記3個のうちの中間にあるガイドプーリー13を玉軸受けを使用して軸受けすると共に高さ位置調整可能に構成した。

(もっと読む)

複合導体の製造方法及び撚り線導体並びにこれを用いたケーブル

【課題】純銅と略同等の導電率を有し、純銅よりも優れた耐屈曲性を有する複合導体の製造方法及び撚り線導体並びにこれを用いたケーブルを提供する。

【解決手段】純銅または銅合金からなる心材2の外周に、AgまたはAg合金からなる被覆層を形成して被覆心材2を形成し、その被覆心材2に所定の条件でバッチ式熱処理を施して上記被覆層をCu相からなる連続相とAg相からなる分散相から構成される分散組織とした後、その熱処理が施された被覆心材2に伸線加工を施して上記被覆心材2の外層部に母相中に金属繊維が分散した繊維分散層3を形成するものである。

(もっと読む)

61 - 80 / 123

[ Back to top ]