Fターム[4F072AH18]の内容

強化プラスチック材料 (49,419) | 予備成形品の製造 (4,741) | 供給 (639) | 供給手段、装置 (172) | 開繊 (40)

Fターム[4F072AH18]に分類される特許

21 - 40 / 40

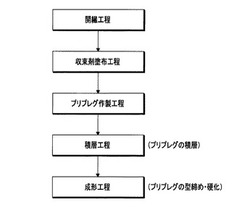

繊維強化複合材料の製造方法および繊維強化複合材料

【課題】本発明の課題は、硬化した樹脂に炭素繊維を含む繊維強化複合材料であって、表面平滑性に優れた繊維強化複合材料を提供することにある。

【解決手段】本発明は、予め開繊した炭素繊維に、質量平均分子量が1000〜10000の収束剤を含有率が3〜10質量%となるように塗布する工程と、前記収束剤を塗布した前記炭素繊維に硬化性樹脂を含ませてプリプレグを得る工程と、前記プリプレグを硬化する工程と、を有することを特徴とする繊維強化複合材料の製造方法である。

(もっと読む)

炭素繊維強化樹脂成形材料の製造方法及び炭素繊維強化樹脂成形材料

【課題】簡便且つ低コストで外観性の良好な炭素繊維強化樹脂成形材料の製造技術の提供

【解決手段】開繊済みの炭素繊維11と、樹脂12とからなる炭素繊維強化樹脂成形材料10の製造方法において、炭素繊維21を裁断する裁断工程と、裁断された炭素繊維11を樹脂12に落下させる落下工程と、樹脂12に刺さった炭素繊維11を、所定の方向へ配向する配向工程と、配向された炭素繊維11へ樹脂12を含浸させる含浸工程と、からなることを特徴とする。

【効果】樹脂12に刺さった炭素繊維11を、所定の方向へ配向する。炭素繊維11を所定の方向へ配向することにより、炭素繊維11の折れを防止することができる。炭素繊維11の折れが発生しなければ、製品の外観を良好に保つことができる。簡便且つ低コストで外観性の良好な炭素繊維強化樹脂成形材料10を得ることができる。

(もっと読む)

繊維強化未硬化フィルムの製造方法および繊維強化未硬化フィルム

【課題】繊維強化未硬化フィルム中に気泡が残り難く、比較的強度の弱い基材を用いる場合でも基材の破壊を防止でき、繊維強化未硬化フィルムを薄型化することができる、繊維強化未硬化フィルムの製造方法の提供。

【解決手段】熱硬化性樹脂と揮発性溶剤とを含有し、粘度が1000mPa・s以下である熱硬化性樹脂組成物を支持体キャリヤー3上に塗布し、液状塗膜7を形成する第一の工程と、前記第一の工程で形成された液状塗膜中に、厚さが8〜100μm、かつ、通気度が5〜200cm3/cm2/sec、かつ、見かけ密度が0.5〜1.5g/cm3である繊維質基材9を埋設させる第二の工程と、前記第二の工程で前記液状塗膜中に前記繊維質基材を埋設させた後、前記液状塗膜中の揮発性溶剤を揮発させることにより固化一体化させて、繊維強化未硬化フィルムを得る第三の工程とを有する繊維強化未硬化フィルム1の製造方法。

(もっと読む)

マルチフィラメントヤーンからの可撓性の連続テープおよびこれらを作るための方法

本発明は、アラミド、ガラス、芳香族ポリエステルおよび剛直棒状高分子から選ばれるマルチフィラメントヤーンから、テープの重量を基準として60〜98重量%の繊維を含む可撓性の繊維連続テープを作るための方法に関する。本方法は、a1)ヤーンのフィラメントを広げて2〜2,000の断面アスペクト比(w/h)を有するフィラメント層を得るステップ、およびb1)広げたフィラメントを硬化性樹脂、または液体熱可塑性樹脂もしくはワックスで処理するステップ、あるいはa2)ヤーンを硬化性樹脂、または液体熱可塑性樹脂もしくはワックスで処理するステップ、およびb2)ヤーンのフィラメントを広げて2〜2,000の断面アスペクト比(w/h)を有するフィラメント層を得るステップと、これらのステップに続くc)樹脂を硬化または固化させることによってフィラメントを固定してテープを得るステップと、を含み、ステップa1〜b1、a2〜b2のそれぞれとステップcとは一連の操作で実施される。本方法は、テープの重量を基準として60〜98重量%の繊維を含む可撓性のテープを作るのに適している。テープは、2〜2,000の断面アスペクト比(w/h)を有するフィラメント層を含み、フィラメントは、硬化または固化した樹脂によって固定されている。本方法は、0.5ミリメートル未満の幅と2〜20の断面アスペクト比(w/h)とを有するマイクロテープを作るのにも適している。 (もっと読む)

繊維強化テープ及びその製造方法

【課題】本発明の目的は、単糸表面が十分に熱硬化性樹脂によって被覆され、薄葉でありながら幅、厚さが均一であり、且つ高強度と可撓性を両立した繊維強化テープを提供することにある。

【解決手段】熱硬化性樹脂及び高強力繊維開繊マルチフィラメントから成るテープにおいて、テープの側断面から見た時、単繊維繊度が0.1〜5.5dtexの単糸が厚さ方向に1〜3層重なっており、テープの幅/厚さ比が10以上、その幅の変動係数が7%以下、且つ、実質的に単糸間に熱硬化性樹脂が充填されている繊維強化テープとする。

(もっと読む)

セルロース繊維含有熱可塑性樹脂組成物の製造方法

【課題】 解繊されたセルロース繊維を含有するものが得られるセルロース繊維含有熱可塑性樹脂組成物の製造方法の提供。

【解決手段】 攪拌手段として回転羽根を有するミキサー中にセルロース繊維集合体を入れ、高速攪拌することにより、前記セルロース繊維集合体を解繊するとき、前記セルロース繊維集合体として棒状のパルプシートを用い、ミキサーの羽根とのなす角度が45°〜90°の範囲になるようにして、前記棒状のパルプシートと前記羽根を接触させて解繊する工程、前記ミキサー内に熱可塑性樹脂を入れた後に攪拌することで、発生した摩擦熱により前記熱可塑性樹脂を溶融させて、解繊されたセルロース繊維に前記熱可塑性樹脂が付着した混合物を得る工程、前記混合物を冷却しながら低速攪拌する工程を有するセルロース繊維含有熱可塑性樹脂組成物の製造方法。

(もっと読む)

繊維強化テープ及びその製造方法

【課題】本発明の目的は、熱可塑性樹脂と高強力繊維マルチフィラメントからなる繊維強化テープにおいて、単糸表面に十分に熱可塑性樹脂が被覆され、薄葉でありながら幅、厚さが均一であり、且つ高強度と可撓性を両立した繊維強化テープを提供することにある。

【解決手段】熱可塑性樹脂及び高強力繊維開繊マルチフィラメントから成るテープであって、テープを側断面から見た時、単繊維繊度が0.1〜5.5dtexの単糸が厚さ方向に1〜3層重なっており、テープの幅/厚さ比が10以上、その幅の変動係数が7%以下、且つ、実質的に単糸間に有機高分子重合体樹脂が充填されている繊維強化テープとする。フィルム状熱可塑性樹脂を高強力繊維開繊マルチフィラメントと貼り合わせることにより得られる。

(もっと読む)

炭素繊維複合材料製造装置、これを用いた炭素繊維複合材料製造方法および炭素繊維複合材料

【課題】 生産性が高く、外観平滑性に優れた炭素繊維複合材料を得ることができる炭素繊維複合材料製造装置、これを用いた炭素繊維複合材料製造方法および炭素繊維複合材料を提供することを目的とする。

【解決手段】本発明の炭素繊維複合材料製造装置1は、炭素繊維束CFを送出するボビン10と、開繊化手段20と、位置決め手段30と、裁断手段40と、樹脂含浸手段50と、を主に有して構成されている。

また、本発明の炭素繊維複合材料製造方法は、開繊化工程S10と、裁断工程S20と、樹脂含浸工程S30と、を含んでなる。

(もっと読む)

繊維強化熱可塑性樹脂テープ製造装置及び繊維強化熱可塑性樹脂テープの製造方法

【課題】長繊維テープの製造を目的とし、繊維強化熱可塑性樹脂テープを製造する際に、毛羽に起因する工程トラブルを低減させる。

【解決手段】炭素繊維束を開繊する複数の開繊バー6と、前記開繊バーの後段に設けた毛羽吸引器8と、前記毛羽吸引器の後段に設けてなり内部に複数の摺接バー18を有する含浸ヘッド10を備える熱可塑性樹脂含浸機と、前記熱可塑性樹脂含浸機の後段に設けた引取りローラ34とを有する繊維強化熱可塑性樹脂テープ製造装置100を用いて、開繊操作で発生する毛羽を前記毛羽吸引器で吸引して除去する。

(もっと読む)

繊維強化樹脂

【課題】従来一般のSMCによって成形された繊維強化樹脂の限界に鑑み、特定範囲の短繊維の強化繊維束を用いた、等方性の程度の高い、かつ、高い強度等の機械特性を容易に発現可能な繊維強化樹脂を提供する。

【解決手段】短繊維の強化繊維の繊維束の集団からなる強化繊維基材と熱硬化性樹脂からなるマトリックス樹脂よりなる繊維強化樹脂であって、強化繊維基材の繊維束の90%以上が、単糸数が100本以下となるように分繊された繊維束からなり、真直な繊維束数が全繊維束数の70%以上であり、繊維束の配向が二次元的に擬似等方性であり、かつ、強化繊維の体積含有率が35%以上である繊維強化樹脂。

(もっと読む)

カーボン・ナノチューブを浸出したファイバとその製造方法

【課題】カーボン・ナノチューブを浸出したファイバとそれを形成する方法を提供する。

【解決手段】 本発明のカーボン・ナノチューブを浸出したファイバを形成する方法は、(a) カーボン・ナノチューブを形成する触媒を、母材であるファイバの表面上に配置するステップと、(b) 前記カーボン・ナノチューブを前記母材であるファイバ上で直接合成するステップとを有する。前記(a)ステップは、(a1) 前記触媒の溶液を液状に形成するステップと、(a2) 前記触媒の溶液を前記母材であるファイバ上に噴霧するステップとを有する。

(もっと読む)

樹脂含浸長繊維の製造方法および含浸用ダイス

【解決課題】連続した繊維束の開繊、熱可塑樹脂浸時の繊維の傷付きが少なく、品質の優れた樹脂含浸長繊維が得られる製造方法及び含浸用ダイスを提供する。

【解決手段】含浸用ダイスに溶融した熱可塑性樹脂を供給すると共に繊維束を導入して上記熱可塑性樹脂を上記繊維束に含浸しノズルから引く抜く樹脂含浸長繊維の製造方法において、溶融樹脂流路内に繊維束の進行方向に沿って互いに反対方向から延びた少なくとも2つの張り出し部を設け、上記張り出し部の少なくとも一つが、上記繊維束に対して垂直方向から挿入され、上記溶融樹脂流路内にその端部を張り出して位置調整された第1の可動式チョークバーであり、上記張り出し部の上面に走行する繊維束を当接することにより繊維束を開繊して熱可塑性樹脂を含浸することを特徴とする樹脂含浸長繊維の製造方法。

(もっと読む)

長繊維強化熱可塑性樹脂成形材料用含浸ダイ及びそれを用いた製造方法

【課題】含浸ダイの繊維束のノズル切れを抑止し、高品質の長繊維強化熱可塑性樹脂成形材料の生産性の向上を図る。

【解決手段】含浸槽1内において強化繊維の繊維束4を引き取りながら溶融熱可塑性樹脂を含浸させて賦形ノズルで賦形する含浸ダイ100において、含浸槽内部を前記繊維束4の引取り方向と実質的に並行な仕切部材5によって賦形ノズルのピッチと実質的に同ピッチで区切り繊維束4を賦形ノズルに送られる単位で区分けする。

(もっと読む)

炭素繊維強化熱可塑性樹脂テープ及びその製造方法

【課題】テープを材料に用いた炭素繊維強化熱可塑性樹脂(CFRTP)成型物が高い曲げ強度を示す広幅扁平形状の炭素繊維強化熱可塑性樹脂テープを製造する方法を提供する。

【解決手段】内部を走行する炭素繊維4が溶融熱可塑性樹脂で含浸される溶融樹脂含浸装置6と、溶融熱可塑性樹脂中を通過して溶融樹脂が含浸された炭素繊維4を引き抜く下流側スリットノズル12とを備え、前記樹脂含浸装置6の下流側端部にはノズル上部部材20及びノズル下部部材26が所定間隔離間して取り付けられると共に、前記ノズル上部部材20とノズル下部部材26との間隙を130μm以下にし、下流側スリットノズル12の下流にテープ冷却手段64、66を設けた構成の装置を用いて製造する。

(もっと読む)

長繊維樹脂成形体、並びに、長繊維樹脂成形体の製造方法

【課題】 樹脂成形体の強度低下がほとんどなく、制振性に優れる長繊維樹脂成形体を提供する。

【解決手段】 本発明の長繊維樹脂成形体1は、樹脂部10と、長繊維である繊維部11とを有しており、樹脂部10が繊維部11によって補強されている。また、長繊維樹脂成形体1はゲル状樹脂12を有しており、ゲル状樹脂12は、繊維部11と樹脂部10との間に介在している。そのため、ゲル状樹脂12によって振動を減衰させることができ、長繊維樹脂成形体1の制振性は優れている。

(もっと読む)

繊維強化樹脂成形材料の製造方法及び製造装置

【課題】過大な張力を繊維束に作用させることなく、かつ、十分に開繊して熱可塑性樹脂を含浸できる繊維強化樹脂成形材料の製造方法を提供する。

【解決手段】 溶融した熱可塑性樹脂をダイス内に供給し、このダイス内に強化繊維束を連続的に供給して、前記強化繊維束に前記熱可塑性樹脂を含浸させる繊維強化樹脂成形材料の製造方法において、前記ダイス内に前記強化繊維束を開繊させるための一つ又は複数のロッドに振動を与えつつ、前記強化繊維束を通過させるようにした。ダイスの出口に設けたノズルに振動を付与しつつ前記ノズルから前記強化繊維束を引き出すようにしてもよい。

(もっと読む)

プリプレグの製造方法、プリプレグの製造装置およびプリプレグ

【課題】 効率的にCNTを混入した樹脂をCF間にも含浸できるプリプレグの製造装置を提供する。

【解決手段】 本発明に係るプリプレグの製造装置20は、繊維体1を連続的に搬送する搬送機構5、15と、CNT6が混入された合成樹脂が貯留される貯留槽3、搬送機構5、15により連続的に搬送される繊維体1にパルス的に張力を付与する張力付与機構2とを備え、繊維体1を貯留槽3を通過させながら張力付与機構2により繊維体1にパルス的に張力を付与することにより繊維体1にCNT6が混入された合成樹脂を含浸せしめることを特徴とする。

(もっと読む)

繊維強化樹脂組成物で構成された成形用基材及びその製造方法

【課題】 曲げ剛性などの機械的強度が高い繊維強化樹脂組成物で構成された成形用基材を提供する。

【解決手段】 開繊された繊維集合体を、熱可塑性樹脂を含む液状組成物で表面処理した繊維強化樹脂組成物であって、各繊維が前記熱可塑性樹脂で被覆されたプリプレグ状繊維強化樹脂組成物を調製する。前記樹脂組成物において、繊維は、その表面に形成され、かつ接着成分で構成された易接着層を介して、熱可塑性樹脂で被覆されていてもよい。前記樹脂組成物は、熱可塑性樹脂がポリメチルペンテン系樹脂であり、溶剤が少なくとも炭化水素類を含有するとともに、ポリメチルペンテン系樹脂の含有量が、溶剤100重量部に対して0.01〜25重量部程度であってもよい。前記繊維集合体は、例えば、炭素繊維で構成されていてもよい。

(もっと読む)

長繊維強化樹脂成形材料の製造方法およびその製造装置

【課題】ペレット状の長繊維強化樹脂成形材料の毛羽の発生を抑制する。

【解決手段】回巻体から引き出された複数本の強化繊維ストランド4を束ねて樹脂含浸ダイ2中を連続的に通過させながら、該樹脂含浸ダイに設けた開繊具6により開繊させて熱可塑性樹脂を含浸させた後、所定の線径に引き出してペレット状の長繊維強化樹脂成形材料を製造する方法において、多数の孔10を有する多孔板1を回巻体と該樹脂含浸ダイ2との間に設置し、前記強化繊維ストランド4を該多孔板の孔に1本づつ挿通して分離しながら取り出したあと束ねて樹脂含浸ダイ2に導入する。

(もっと読む)

湿式使用チョップドストランドを使用した熱可塑性組成物の開発

湿式使用のチョップドストランドガラスを使用する熱可塑性複合材(295)を形成するための方法が提供される。湿式チョップドストランドガラス繊維のような湿式補強繊維が、該繊維を第1のオープナー(210)、コンデンサ(220)、および任意に第2のオープナー(230)に連続的に通すことによって開かれる。この開かれた補強繊維は樹脂(240)と混合され、第1のシート形成器(270)に移送される。樹脂は、好ましくはポリプロピレン繊維である。高い構造的一体性を有する最終複合材を形成するために、任意の第2のシート形成器を使用してもよい。得られたシートは、機械的強化のために、針穿刺フェルト製造機に通されてもよい。次いで、該シートは、補強ガラス繊維および樹脂を結合させるために熱結合装置(290)に通される。熱結合装置を出て行く複合材製品は、続いて、複合材物品を製造するためのモールドプロセスにおいて補強剤として使用することができる。 (もっと読む)

21 - 40 / 40

[ Back to top ]