Fターム[4F201BL05]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 造粒 (1,958) | 造粒手段 (736) | 粉砕、破砕 (80)

Fターム[4F201BL05]に分類される特許

61 - 80 / 80

リサイクル用の合成樹脂材料を処理する装置

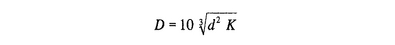

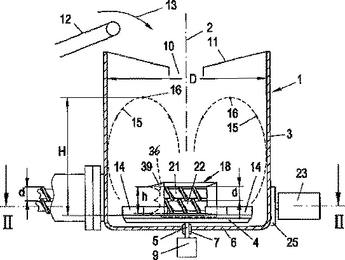

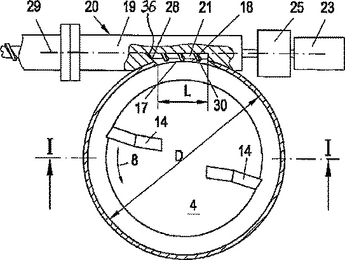

【解決手段】 好ましくは、熱可塑性の、リサイクル用の合成樹脂材料を処理する装置が、少なくとも1個の回転する混合及び/又は粉砕器具(14)を内部に備える収容容器(1)を有する。被処理材料は、収容容器(1)の底部に設けた出口開口(17)であって、ハウジング(19)の供給開口(18)が、流体的に接続される出口開口を通じて、供給される。このハウジング内には、材料を共に送り出す、少なくとも2本のスクリュ(21、22)が備えられる。収容容器(1)の径(D)とスクリュ(21、22)の各々の径(d)とは、下記の関係にある。

ここで、

Dは、円筒形柱状収容容器1の内径、又は、容量を同じくし、有効高さを同じくするように変換された仮想円筒形柱状収容容器の内径であり、

dは、スクリュ径であり、

Kは、50よりも大又は50に等しい定数である。  (もっと読む)

(もっと読む)

リサイクル用の合成樹脂材料を処理する装置

【解決手段】 リサイクル用の合成樹脂材料を処理する装置が、こうした合成樹脂材料用の入口開口を上部に備えた収容容器(1)を有する。収容容器(1)内では、少なくとも1個の混合及び/又は粉砕器具(14)が、縦方向軸線(2)を中心として回転する。この器具は、収容容器(1)の底部に設けた出口開口(17)であって、少なくとも1本のスクリュ(21又は22)のハウジングが、接続される出口開口を通じて、被処理材料を供給する。器具(14)が排出する、供給開口(18)の側壁(28)は、スクリュの軸線に向かって途切れることなく突出する拡大部(36)を構成する。この拡大部(36)は、スクリュのねじ山(30)の周囲の一部上まで突出して、この拡大部(36)のスクリュ側端が、スクリュのねじ山(30)と協働する途切れることがない刃先(39)を構成する。  (もっと読む)

(もっと読む)

ペレット製造方法およびペレット製造装置

【課題】流動性の小さい素材を用いてペレットを製造する際に、単位時間当たりのペレット生産量をさらに向上させ、より良質のペレットを大量生産可能とすることを課題とする。

【解決手段】軟化した所定の素材を混合して不定形の状態で押し出す押出機構と、この押出機構から押し出された不定形の素材を粉砕する粉砕機構と、この粉砕機構にて粉砕された素材をペレット形状に成形する成形機構とを設けた。押出機構で押し出された不定形の素材が一旦粉砕されて成形機構に供給されるので、製造されるペレットをより均質にさせることができ、当該ペレットを原料とした成形品や骨材をより均質にさせることの可能な良質のペレットを大量生産することができる。また、より容易に後成形の成形品を成形することが可能となる。さらに、単位時間当たりのペレット生産量をさらに増やすことが可能となる。

(もっと読む)

ゴムチップの製造方法

【課題】比較的比重差が小さい複数のゴム材料からなるゴム材料積層体から、単一のゴム材料をゴムチップとして分離回収することを可能としたゴムチップの製造方法を提供すること。

【解決手段】複数種のゴム材料が直接又は非ゴム材料を介して接合されたゴム材料積層体であって、1つのゴム材料と他のゴム材料の少なくとも1つとの比重差が10%以上であるゴム材料積層体を粉砕してゴムチップにする工程と、そのゴムチップを粒径選別して、粒径差が0.5mm以下となる1又は2以上の粒子群に選別する粒径選別工程と、その粒径選別されたゴムチップを更に各々比重選別する工程とを備える。

(もっと読む)

発泡体の造粒方法

【課題】 発泡体をより多く配合して造粒することにより、優れたクッション性能を確保しながら、均一な粒子状の造粒体を得ることができる、発泡体の造粒方法を提供すること。

【解決手段】 ウレタン樹脂等の熱硬化性樹脂からなる発泡体チップとポリエチレン等からなる熱可塑性樹脂ペレットとを配合して、圧縮しつつ造粒することを特徴とする造粒方法。この発泡体を用いた造粒方法により、発泡体をより多く配合しても、クッション性能が優れた、均一な造粒体を得ることができる。

(もっと読む)

造粒方法、粒状物及び造粒装置

【課題】樹脂及び硬化剤から粒状物を大量にかつ効率的に生産するのに適する造粒方法、粒状物及び造粒装置を提供する。

【解決手段】樹脂及び硬化剤を含む被混合物を混合して混合物を作る工程、該混合物を櫛部31表面に供給し、表面に複数の突起部を有する円筒状ドラム30を回転させることにより該櫛部31切欠内の混合物を掻き出し、区分物を作る工程、及び該区分物を固化する工程を含む造粒方法であって、該方法により得られる粒状物、並びに樹脂と硬化剤を含む被混合物が流通するための流通路を内部に備えたケーシングと、該ケーシング内に配置され、振動源に接続された軸部と、該軸部の周囲に取り付けられた攪拌羽根とからなる攪拌体とを有する振動型攪拌混合装置20と、円筒状ドラム30を有する区分装置と、区分物を収容するための収容部50とを備えていることを特徴とする造粒装置。

(もっと読む)

廃棄トナーの固形化及び再利用カーボン入り樹脂成形材料製造装置

【課題】 廃棄トナー固形化処理工程における廃棄トナー微粉末の飛散などの周囲環境汚染を防止し、固形化処理装置の寿命の拡大と生産性の向上を図る。又、固形化処理された廃棄トナーをカーボン入り樹脂成形材料として再利用する。

【解決手段】 廃棄トナーと、グリセリン、(メチル)セルロース、デキストリン、スクロース、グルコース、グルカン、カラギーナン、ステアリン酸ポリエチレングリコールなどの一般的増粘剤を水に溶解させたケミカルコンパウンド(水)溶液を混練し、シート状又は棒状に成形後帯状に平滑化し固形化・分割・本乾燥・粉砕を行う。

(もっと読む)

減容スチロールのマテリアルリサイクル法

【課題】 本発明の解決しようとする課題は、減容された発泡スチロールを効率よく球状物にして処理する方法、その球状物の特徴を活かして成形品として再利用する方法を新規に提供することにある。

【解決手段】本発明は、発泡スチロールを減容液にて減容したガム状スチロールを静置または振動を付与して内部に含浸している減容液の一部を排出して減量し、該ガム状スチロールをスチロールの分解温度以下に加熱して流動性を保ちつつ傾斜管内を攪拌流動させることにより残りの減容液を取除き、続く定量押出しと造粒手段とにて球状体に形成するようにしたことを特徴とする減容スチロールのマテリアルリサイクル法とその装置および該球状物の有効な利用方法にある。

(もっと読む)

光学フィルム、その製造方法、偏光板及び液晶表示装置

【課題】 セルロースエステルを主原料とする加熱溶融流延法により、熱分解による着色が大幅に抑制され、高い透明性を有する光学フィルムとその製造方法、該光学フィルムを用いた偏光板及び液晶表示装置を提供することにある。

【解決手段】 少なくともセルロースエステルと可塑剤を含有し、加熱溶融流延法により製造する光学フィルムの製造方法において、セルロースエステル原料を水分除去工程で処理した後、加熱溶融流延時の温度より低い温度で、該セルロースエステル原料への外気中の水分の再吸収抑制手段を設けた、少なくとも該セルロースエステルと該可塑剤を混合して造粒またはペレット化する事前混合粒子化工程で処理し、造粒またはペレット化した混合粒子を溶融押し出し流延製膜することを特徴とする光学フィルムの製造方法。

(もっと読む)

プラスチックス粉末及び金属粉末の製造方法

【課題】高強度・高靭性・高弾性率プラスチックス粉末又は/及び展延性金属粉末の低コスト・易操業性の製造方法の提供。

【解決手段】粉砕媒体を用いて被粉砕物に高衝撃力を高速で反復して加える構造の粉砕機を使用して、プラスチックスを粉砕しプラスチックス粉末を得る。又は該粉砕機を使用して、プラスチックスと金属箔との積層物を粉砕し、混合粉砕物を分級してプラスチックス粉末又は/及び金属粉末を得る。該粉砕機としては、振動ミル又は遊星ミルが挙げられる。

(もっと読む)

再生樹脂成形体、再生樹脂成形体の成形方法及び再生樹脂スタンパを得る方法

【課題】使用済の樹脂スタンパ等の樹脂成形体を粉砕した樹脂材料を使用して再成形して得られる再生樹脂成形体、再生樹脂成形体の成形方法、及び再生樹脂スタンパを得る方法を提供する。

【解決手段】脂環式構造含有熱可塑性樹脂からなる樹脂成形体を粉砕して得られる樹脂材料を成形して得られる再生樹脂成形体であって、該成形体中の長径30μm以上の異物数が100個/10g以下である再生樹脂成形体、空気清浄度の分類がクラス6以上の周辺環境下で、脂環式構造含有熱可塑性樹脂からなる樹脂成形体を粉砕し、得られた粉砕物を、金属製で、内側の表面粗さRmaxが1.8μm以下の輸送管5を通過させて、可塑化部に不活性ガスを注入した成形機に空搬し、空搬した粉砕物を前記成形機を使用して成形する再生樹脂成形体の成形方法、及びこの方法を用いることにより、長径30μm以上の異物数が100個/10g以下である再生樹脂スタンパを得る方法。

(もっと読む)

ペレット製造方法、ペレットおよびペレット製造装置

【課題】互いに異なる複数の樹脂の物性が残された良質のペレットを製造することを課題とする。

【解決手段】所定の粉砕機構A5,A7,A8にて、第一の樹脂M1を少なくとも有する粉砕可能な程度に軟化した第一の素材を少なくとも粉砕し、粉砕された第一の素材と、同第一の樹脂M1とは物性の異なる第二の樹脂M2を少なくとも有する第二の素材と、を少なくとも配合した混合物M7を生成し、生成した混合物M7を所定の成形機構A4にてペレット形状に成形する。軟化した第一の素材を押出機構A1にて混合して不定形の状態で押し出す押出工程S1をさらに備え、粉砕機構A5,A7,A8にて、押し出された不定形の第一の素材M5を少なくとも粉砕し、粉砕された第一の素材と、第二の素材と、が少なくとも配合された混合物M7を生成すると、なおよい。

(もっと読む)

表面改質微細粒子の製造方法、この方法を用いた機能性微細粒子分散樹脂チップの製造方法および装置

【課題】 機能性微細粒子を液状あるいはゾル状を呈する溶媒としての合成樹脂中に極めて効率的に均一に分散させることができる。

【解決手段】 機能性微細粒子1が吸収し得る給油量に満たない界面改質剤2を機能性微細粒子1に配合した後、摩砕剪断工程P1を経て機能性微細粒子1の外周面に10〜数10オングストロームの膜厚で修飾された表面改質微細粒子を得るとともに、表面改質微細粒子にマトリックス樹脂5を混合し、混練分散することによって前記表面改質微細粒子が前記合成樹脂中に分散させる樹脂チップ製造工程P3を経ることによりチップ状の粒子分散樹脂チップ6を得る。

(もっと読む)

ポリプロピレン系樹脂組成物の製造方法

【課題】 平均粒子径5.0〜8.0μmの二酸化ケイ素系のアンチブロッキング剤を含むポリプロピレン系樹脂組成物を製造する方法であって、フィルムとした場合のブロッキング性を十分に抑制し、かつフィッシュアイによる外観不良を防止することができるという優れた効果を有するポリプロピレン系樹脂組成物の製造方法を提供する。

【解決手段】 平均粒子径5.0〜8.0μmの二酸化ケイ素系のアンチブロッキング剤を含むポリプロピレン系樹脂組成物を製造する方法であって、80℃以上の温度にあるポリプロピレンパウダーに二酸化ケイ素系のアンチブロッキング剤を添加して混合するポリプロピレン系樹脂組成物の製造方法。

(もっと読む)

リサイクル用熱可塑性合成樹脂材料を製造する装置及び方法

【解決手段】

リサイクル用熱可塑性合成樹脂材料を製造する装置が、順々に後に続く2個の処理ステージ(68、68)を備える。少なくとも2個の収容容器(1、1')が、排気可能にされ、第2ステージ(68)の収容容器(2)に対して平行に取り付けられて、第1ステージ(67)に設けられる。装置(70)を設けて、第1ステージの収容容器(1、1')から第2ステージの収容容器(2)に交互にバッチ式に材料供給を行う。上記装置(70)により、先行ステージ(67)の収容容器(1、1')の取出し部材(75)であって、通路(3)に接続する取出し部材を制御する。先行ステージ(67)の収容容器(1、1')の各々用に、この通路内に、閉止部材(71)を設ける。最終ステージの収容容器(2)に交互にバッチ式に材料供給を行う装置(70)により、閉止部材(71)を制御する。

前記最終ステージの収容容器(2)は、前記先行ステージ(67)の収容容器(1、1')から、交互に、可能ならば連続的に、合成樹脂材料の供給を受ける、上述したタイプの装置によって、リサイクル用熱可塑性合成樹脂材料を製造する方法。

(もっと読む)

スラッシュ成形用熱可塑性エラストマー組成物、粉末物およびこれを用いた表皮体

【課題】 溶融性があってシート成形性に優れるスラッシュ成形用熱可塑性エラストマー組成物、粉末物、および透明性が高く、物性値が高く、折り曲げ白化することなく、柔軟性に優れる表皮体を提供する。

【解決手段】 (1)ポリプロピレン樹脂100重量部に対し、(2)ビニル芳香族炭化水素化合物単量体単位を主体とする少なくとも1個の重合体ブロックAと水素添加されたブタジエン単量体単位を主体とする少なくとも1個の重合体ブロックBから構成され、重合体ブロックBの水素添加率が90%以上であり、かつビニル芳香族炭化水素化合物の水素添加ブロック共重合体中に占める割合が5重量%を超え25重量%未満であり、そして水素添加前の重合体ブロックBの1,2結合量の平均が62モル%以上である水素添加ブロック共重合体20〜500重量部を少なくとも配合したスラッシュ成形用熱可塑性エラストマー組成物にある。

(もっと読む)

木繊維ペレット製造方法

プラスチック製造における供給原料として使用される、リグノセルロース材料を含むペレット又は顆粒を製造するための方法であって、1つまたは複数のポリマー、モノマーまたはオリゴマーを含む液体調合物を乾燥空気ストリームまたは湿潤空気ストリームで輸送し、繊維に塗布し、繊維を固体製品に成形し、固体製品を細分化してペレットまたは顆粒を製造することとを含む方法。典型的には、繊維板製造プラントにおいて、導管が繊維を輸送する。 (もっと読む)

ペレット化された臭素化アニオン型スチレン系ポリマーおよびこれらの製造と使用

臭素化アニオン型スチレン系ポリマーの添加物を含まない顆粒は破砕しやすいにも拘わらず、特別な機械的加工を使用することによって、少なくとも約50重量%の臭素含量を有し、そしてこのペレットの少なくとも約70重量%(好ましくは少なくとも約75重量%)が標準US No.40篩上に保持され、たかだか約30重量%(好ましくはたかだか約25重量%)が標準US No.5篩上に保持される混じり物のない臭素化アニオン型スチレン系ポリマーのペレットを提供することが可能であるということが判った。好ましい態様においては、このようなペレット化されたアニオン型スチレン系ポリマーは、少なくとも約67重量%の、例えば約67〜約71重量%の範囲の臭素含量を有する臭素化アニオン型ポリスチレンである。また、220℃、2.16kgにおけるメルトフローインデックス(ASTM D1238−99)が少なくとも4g/10分である、好ましくは少なくとも5g/10分であるペレット化された臭素化アニオン型スチレン系ポリマーも好ましい。本発明の別の態様は、A)溶融された混じり物のない臭素化アニオン型スチレン系ポリマーのストランドを形成し;B)多孔質コンベヤーベルト上で前記ストランドを冷却および下方に向けられた強制空気流れにさらし、それにより前記ストランドをペレットに破砕し;そしてC)前記ペレットをこのペレットから微粉を除去する分級機の中に落下させることを含んでなるペレット化された混じり物のない臭素化アニオン型スチレン系ポリマーを製造する方法である。  (もっと読む)

(もっと読む)

スラッシュ成形用パウダーの製造方法

パウダースラッシュ成形に好適な熱可塑性エラストマー組成物からなるパウダーの簡便な製造方法を提供すること。 熱可塑性エラストマー組成物を粉砕して得られるスラッシュ成形用パウダーの製造方法であって、固定刃と回転刃による剪断作用により粉砕することを特徴とするスラッシュ成形用パウダーの製造方法により達成される。特に熱可塑性エラストマー組成物として、特定のアクリル系ブロック共重合体、及びその組成物が好適に使用される。 (もっと読む)

繊維状材の製造法

本発明は成形物製造に用いる繊維状材の製造法に関し、それにより結合剤を繊維状材に添加し、加熱により成形物に圧縮成型する。本法はプラスチック粒子及び/又はプラスチック繊維の一部を第一グループの粒子か繊維の粒子塊又は繊維塊と混合し、このプラスチック粒子の粒径が第一グループの粒子又は繊維の粒径とほぼ一致するという特徴を持つ。プラスチック粒子及び/又は繊維はディスク精砕機中で純粋か混合プラスチック凝集物を粉砕及び/又は磨りつぶして得られ、粉砕工程中水を任意にディスク精砕機に添加する。 (もっと読む)

61 - 80 / 80

[ Back to top ]