Fターム[4F201BL05]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | 造粒 (1,958) | 造粒手段 (736) | 粉砕、破砕 (80)

Fターム[4F201BL05]に分類される特許

21 - 40 / 80

再生樹脂ペレットとその製造方法

【課題】ロスフィルムの材質や形状にかかわらず、嵩密度や形状が均一な再生樹脂ペレットを形成できるペレットの製造方法を提供する。

【解決手段】連続的に供給された1または複数の長尺のロスフィルムfにスリット加工又は孔加工を施し、スリット加工又は孔加工後のロスフィルムFを細く絞り込んだ状態で一対の絞りローラ26a,26b間に供給し、絞りローラ26a,26bの下流側にて絞りローラ26a,26bに対して相対的に回転し、且つ、その外周面に凹凸が形成された一対の圧縮ローラ28a,28b間に細く絞り込まれたロスフィルムFを送り出し、絞りローラ26a,26bと圧縮ローラ28a,28bとの間でロスフィルムFを捩ってコヨリ状の紐Kとし、一対の圧縮ローラ28a,28bにてコヨリ状の紐Kを所定間隔で点圧縮して紐Rを形成し、該紐Rを凹状圧痕Xの間隔よりも広い間隔で、且つ、スリットS又は孔Hを含んだ状態で切断する。

(もっと読む)

熱可塑性樹脂組成物の製造方法

【課題】多量の植物繊維を含有させることができ、且つ射出成形等に用いたときに、十分な流動性を有する熱可塑性樹脂組成物の製造方法を提供する。

【解決手段】熱可塑性樹脂(ポリプロピレン系樹脂、特にポリプロピレン系樹脂と酸変性ポリプロピレン系樹脂との併用等)及び植物繊維(ケナフ繊維等)を含有し、合計を100質量%とした場合に、植物繊維が50〜95質量%である熱可塑性樹脂組成物の製造方法であって、熱可塑性樹脂と植物繊維とを混練し、混合して樹脂繊維混合物とする混合工程と、樹脂繊維混合物を圧延して平板状の圧延物C1とする圧延工程とを備える。圧延装置30は、樹脂繊維混合物を呼び込むための呼び込みロール301と、この呼び込みロール301から送出される樹脂繊維混合物Cを平板状に圧延するための圧延ロール302とを備えることが好ましい。

(もっと読む)

熱可塑性樹脂組成物の製造方法及び成形体の製造方法

【課題】植物性材料を多く含有しながら優れた流動性を得ると共に機械的特性にも優れた熱可塑性樹脂組成物の製造方法及びこれを用いた成形体の製造方法を提供する。

【解決手段】植物性材料が50〜95質量%の組成物の製造方法であって、回転軸の円周方向に複数の混合羽根が立設された混合具を備えた第1混合溶融装置を用いて、酸変性されていない熱可塑性樹脂(A1)を溶融させながら、植物性材料と樹脂(A1)と有機過酸化物とを混合して第1組成物を得る工程と、同混合具を備えた第2混合溶融装置を用いて、酸変性されていない熱可塑性樹脂(A2)及び酸変性された熱可塑性樹脂(B)を共に溶融させながら、第1組成物と樹脂(A2)及び樹脂(B)とを混合して第2組成物を得る工程と、を備える。更に、本熱可塑性樹脂組成物の製造方法により得られた熱可塑性樹脂組成物を射出成形して成形体を得る。

(もっと読む)

押出機

【課題】押出機の装置を小型化、簡素化する。

【解決手段】ケーシング1内にスクリュー2を上下方向に設け、前記スクリュー2はその上端2a側で前記ケーシング1に回転自在に支持されてその下端2b側は自由端とする。ケーシング1は、前記スクリュー2の下端2b側に上下方向に伸びる複数個の貫通孔11を有する摩砕板10を備え、前記スクリュー2が備える螺旋羽根3の下端縁3bは前記摩砕板10の上面10aに対向する。ケーシング1内に投入された被処理物は、前記螺旋羽根3の下端縁3bと前記摩砕板10との間で破砕、圧縮されて、貫通孔11を通じてケーシング1外へ排出される構成とした。スクリュー2を縦置きとしたことから、螺旋羽根3を全長に亘って設ける必要がなくなり、重力によって被処理物が摩砕板10側へ押し付けられるから、一軸のスクリューで所定の破砕、圧縮を行うことができ、装置の小型化、簡素化が可能である。

(もっと読む)

光学フィルムの製造方法

【課題】本発明の目的は、アクリル樹脂とセルロースエステル樹脂とをブレンドして光学フィルムを製造する方法において、ヘイズを上昇させることなく、返材を再使用できる製造方法を提供することにある。

【解決手段】重量平均分子量Mwが80000以上1000000以下であるアクリル樹脂とセルロースエステル樹脂を95:5から30:70の質量比で含有するドープを調製する調製工程と、前記ドープを溶液流延して光学フィルムを製膜する製膜工程と、返材を破砕してチップとし該チップを移送して前記調製工程に供給する返材供給工程とを有し、前記返材供給工程において、前記チップを除電することを特徴とする光学フィルムの製造方法。

(もっと読む)

再生ポリスチレンの造粒装置

【課題】使用済発泡ポリスチレン樹脂製品を原料樹脂として再利用するために、使用済製品を押出機で溶融押出後、チップ化して造粒する際に、使用済製品の発生量のばらつきや異物の混入などによる溶融樹脂の押出量のばらつきがあっても、効率よく、安定してチップ化できる造粒装置の提供。

【解決手段】本発明の造粒装置は、使用済ポリスチレン製品を溶融押出する押出機のダイ8の下方に設置され、圧着ロール9と溝ロール10とからなる、多数の突起条を有する樹脂シートの成形用ロールと、該成形用ロールの下方にスクリューの始端11bが設置され、スクリュー羽根の外縁に切り込み11aを設けられた2軸噛合型スクリューからなる、前記樹脂シートの搬送及び粗粉砕用スクリュー11と、該スクリューの末端11cの下方に設置され、該スクリューにより搬送及び粗扮された前記樹脂シートの粗粉砕片を細粉砕する粉砕機18とからなる再生ポリスチレンの造粒装置である。

(もっと読む)

ゴム材料及びその製造方法

【課題】貯蔵時等において互いに接着しにくいペレット状のゴム材料及び貯蔵時等において互いに接着しにくいペレット状のゴム材料の製造方法を提供する。

【解決手段】加硫処理が行われていないエチレン−プロピレン−非共役ジエン共重合ゴム(EPDM)11からなるゴム材料10であって、メチルセルロース(MC)又はメチルセルロース誘導体(例えば、ヒドロキシプロピルメチルセルロース(HPMC))からなり、厚さが0.5〜30μmの皮膜12を全面に有し、ペレット状であることを特徴とするゴム材料である。

(もっと読む)

樹脂硬化物が混在する合成樹脂製品粉砕物の再利用方法

【課題】自動車バンパーなどの被膜付き熱可塑性樹脂製品を、その表面被膜を除去すること無く、多方面に再利用が可能な再生樹脂粒状物とすることができる方法を提供すること。

【解決手段】少量の樹脂硬化物が混在していて、黒色顔料もしくは有彩色顔料を含有する再生対象の熱可塑性樹脂製品粉砕物に、白色顔料、黒色顔料、有彩色顔料などの光遮蔽性顔料を一種もしくは二種以上混合して、加熱溶融物を調製し、次いでその加熱溶融物を固形粒状物に変換する方法。

(もっと読む)

樹脂硬化物が混在する合成樹脂製品粉砕物の再利用方法

【課題】自動車バンパーなどの被膜付き熱可塑性樹脂製品を、その表面被膜を除去すること無く、多方面に再利用が可能な再生樹脂粒状物とすることができる方法を提供すること。

【解決手段】少量の樹脂硬化物が混在していて、黒色顔料もしくは有彩色顔料を含有する再生対象の熱可塑性樹脂製品粉砕物に、白色顔料、黒色顔料、有彩色顔料などの光遮蔽性顔料を一種もしくは二種以上混合して、加熱溶融物を調製し、次いでその加熱溶融物を固形粒状物に変換する方法。

(もっと読む)

ペレット及びその製造方法

【課題】 シクロオレフィン硬化樹脂を含む繊維強化樹脂成形品を再利用して品質が安定化されたペレット及びその製造方法を提供する。

【解決手段】 シクロオレフィン硬化樹脂および強化繊維を含む繊維強化樹脂成形品の粉砕物と熱可塑性樹脂とを含むペレットを用いる。該ペレットは、シクロオレフィン硬化樹脂および強化繊維を含む繊維強化樹脂成形品の粉砕物と熱可塑性樹脂とを溶融混練して得られるストランドを切断して得ることができる。該ペレットは、高分子材料やセメント材料への配合材として好適に用いられる。

(もっと読む)

造粒装置

【課題】造粒処理の効率を向上させることができると共に、造粒物の品質を均一にすることができる。

【解決手段】造粒装置10では、ホッパ56内に満杯に供給された一定量の原料が装置本体12によって破砕・造粒されるので、造粒物の品質を均一にすることができる。しかも、一回の供給作業で装置本体12(処理槽18)に供給することができる原料の量を、ホッパ56の容積の分だけ増加させることができるので、造粒処理の効率を向上させることができる。また仮に、ホッパ56内の原料が互いに絡み合って処理槽18内へ流下しなくなった場合(所謂ブリッジが発生した場合)でも、押圧板64を自重により降下させることで、当該ブリッジを解消することができる。

(もっと読む)

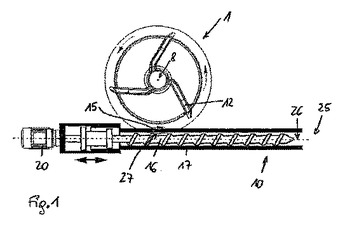

合成樹脂材料を射出成形する方法及び装置

本発明は、被処理合成樹脂原材料が、溶融温度より低い温度で収容容器内で加熱されながら、絶えず、混合されることにより、同時に結晶化され、乾燥され、及び/又は清浄化され、及び/又は固有の粘度が上げられる、前処理をまず受ける合成樹脂材料を射出成形する方法及び装置に関する。本発明によれば、こうして前処理された合成樹脂材料は、ハウジング(17)内で回転し、ハウジング内で軸線方向に移動可能であり、及び/又はピストンとして作動するスクリュ(16)を備えるスクリュ型射出成形装置(10)に送り込まれ、スクリュにより可塑化され、例えばプレフォームのような成形品として成形される。  (もっと読む)

(もっと読む)

舗装用ゴムチップとその製造方法

【課題】弾性舗装用のゴムチップとして、古タイヤや産業用に使用されているコンベヤベルト等の廃材を部分的に必要に応じて使用するのではなく、すべて再利用可能とし、その上、ゴムチップとしての品質を向上させて敷設後の耐用年数を延ばし、更には、弾性舗装のカラー化を安価に提供可能とし、それに伴い公害対策の一助となし、環境問題に配慮する。

【解決手段】古タイヤ等の廃材を使用した粒状のゴム粉砕物2の表面を接合材であるウレタン系プライマー3で密封処理する。

(もっと読む)

プラスチックペレット形成装置

【課題】プラスチック材をペレットに形成する空冷式のプラスチックペレット形成装置を提供する。

【解決手段】押し出し手段10から押し出された溶融プラスチック20をダイス40によりストランド50に形成して、垂直に起立する筒状ガイド60内側を通過させた後、そのストランド50をカッター90により一定長さに順次切り揃えてペレットを形成する。筒状ガイド60内側を通過中のストランド50周囲には、ストランドの冷却手段100により、空冷用の冷媒を、外気中に漏れ出させぬようにして、循環させる。

(もっと読む)

流体処理用担体及びその製造方法

【課題】 水沈降性,微生物固定性などに優れると共に、水以外の液体や気体等の流体に対しても適用可能な新たな流体処理用担体とそれを連続して製造することができる新たな製造方法を提供すること。

【解決手段】 ポリオレフィン系樹脂を30〜95重量%、セルロース系粉末の親水化剤を5〜70重量%含む発泡体であって、該発泡体の表面がメルトフラクチャー状態を有すること。

(もっと読む)

原料再生機

【課題】残留廃棄材を用いた原料リサイクルによる再利用を行う際における粉塵汚染を簡易な構成よって良好に防止し、清浄性の高い原料を効率的に再生することを可能とする。

【解決手段】製品の成形後に発生した残留廃棄材の粗砕工程を従来のような破砕機ではなく原料再生機3そのものにおいて行い得るように、押出用メインスクリュー32bの搬送機能部32eに残留廃棄材と係合する係合引込部32fを設け、押出用メインスクリュー32bの回転に伴って残留廃棄物を押出用メインスクリュー32b側に引き込んで切断するように構成したことにより、製品成形後に発生する残留廃棄物の粗砕工程を、従来のような破砕機を通すことなく原料再生機3に残留廃棄物を直接的に供給することが可能となり、粉砕機を用いた粗砕工程を省略することができるとともに粉塵の発生を抑制して清浄性を向上させることができるように構成したもの。

(もっと読む)

熱可塑性ポリウレタンコポリマー成形用組成物

成形品、特に自動車用途向けシェルを製造するための組成物は、脂肪族熱可塑性ウレタンエラストマーおよび1種以上のポリオレフィン系改質剤の溶融ブレンドから調製される。該組成物をブレンドして、後に注型して自動車における展開および耐候性の要求を満足し得るエアバッグドアおよび計器パネルのカバースキンを製造することができる、粉末、ペレット、微小球またはミニビーズを製造できる。 (もっと読む)

熱可塑性脂肪族ウレタン/ウレア成形用組成物

成形品、特に自動車用途向けシェルを製造するための組成物は、脂肪族熱可塑性ウレタン/ウレアエラストマーおよび任意に1種以上のコポリマー(例えばオレフィン含有コポリマーまたはスチレン含有コポリマー)から調製される。該組成物を用いて、後に注型して自動車における展開および耐候性の要求を満足し得るエアバッグドアおよび計器パネルのカバースキンを製造することができる、粉末、ペレット、微小球またはミニビーズを製造できる。 (もっと読む)

熱可塑性ポリウレタンコポリマー成形用組成物

成形品、特に自動車用途向けシェルを製造するための組成物は、脂肪族熱可塑性ウレタンエラストマーおよびゲル含有量5〜95%まで架橋されたオレフィン含有ブロックコポリマーの溶融ブレンドから調製される。該組成物をブレンドして、後に注型して自動車における展開および耐候性の要求を満足し得るエアバッグドアおよび計器パネルのカバースキンを製造することができる、粉末、ペレット、微小球またはミニビーズを製造できる。 (もっと読む)

廃発泡ポリオレフィン系樹脂成形体を利用したポリオレフィン系樹脂発泡成形体の製造法。

【課題】廃ポリオレフィン系樹脂成形体を利用しても、バージンのポリオレフィン系樹脂と比して強度低下が少なく成形体の不良率が低いポリオレフィン系樹脂発泡成形体の製造法を提供する。

【解決手段】廃発泡ポリオレフィン系樹脂成形体を特定の大きさに粉砕し、押出機により水中に押し出し、略板状、略棒状の成形品を得るに際して、巻き付き防止冶具を備え、一部を水中に浸漬して冷却されたロ−ル間に前記成形品を挟み、多数条の突条の相互間を肉薄の連接部を介して帯板状に連ねた形態を得る。ついで、前記帯板状品を切断して連珠状品を得、さらに粉砕し、粉砕品とバージンのポリオレフィン系樹脂とを混合して、押出機にてペレット化してペレットを得る。得られたペレットに発泡剤を含浸後、発泡させ、予備発泡粒子を作製後、ポリオレフィン系樹脂発泡成形体を製造するポリオレフィン系樹脂発泡成形体の製造法。

(もっと読む)

21 - 40 / 80

[ Back to top ]