Fターム[4F201BS02]の内容

プラスチック等の成形材料の処理、取扱一般 (29,953) | バリ取 (173) | 物理的処理によるバリ取 (22)

Fターム[4F201BS02]の下位に属するFターム

火炎によるバリ取 (3)

Fターム[4F201BS02]に分類される特許

1 - 19 / 19

バリ除去方法およびレーザ加工方法

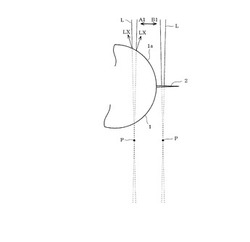

【課題】被加工物にレーザビームによるダメージを与えることなく精度良くバリを除去するバリ除去方法を提供する。

【解決手段】レーザ照射装置のレーザ照射範囲にバリ2および表面部1aが含まれるように被加工物1を載置するとともに、レーザ照射装置から照射するレーザビームLの焦点位置Pをバリ2よりも遠い位置に設定し、バリ2および表面部1aに対してレーザ照射装置からレーザビームLを照射する。レーザビームLを確実にバリ2に照射して当該バリ2を精度良く除去することができ、また、表面部1aではレーザビームLが乱反射しレーザビームLの強度が適度に弱められるので、被加工物1にレーザビームLによるダメージが与えられない。

(もっと読む)

薄板樹脂成形品のバリ処理方法

【課題】薄板樹脂成形品の周縁部に発生するバリを、バリ片を生じさせることなく容易に処理する方法を提供する。

【解決手段】薄板樹脂成型品12bが光吸収する波長のレーザビーム30sを用いて、バリが存在する薄板樹脂成形品12bの端面に前記レーザービーム30sを入射し、前記端面に一様に照射できるように前記レーザービーム30sを走査し、前記レーザービーム30sの光吸収により、前記薄板樹脂成形品12bの端面に存在するバリを溶融収縮させてその端面に固着させることによりバリを処理する。

(もっと読む)

箔バリ除去装置

【課題】文字等の箔を転写した場合に成形品の側面に生じる箔バリを除去する際に、市販の粘着テープが使用可能で、かつ粘着テープの使用量を大幅に削減することが可能な箔バリ除去装置を提供する。

【解決手段】側面に箔バリが生じた成形品がセットされる治具10が設けられた回転テーブル2、前記成形品を前記治具にセットし、箔バリ除去後の成形品を前記治具10から除去する移動手段3、前記成形品の側面の箔バリを付着させる粘着テープ20を、前記治具10にセットされた成形品の箔バリの前に送り出すテープ供給手段4、およびパッドをスライドさせて前記粘着テープ20を前記成形品に押し付けて箔バリを粘着テープに付着させるスライド機構6を備えた箔バリ除去装置であって、前記成形品は線状の箔バリが水平に位置するように前記治具10にセットされ、前記粘着テープ20が送り出される方向は、水平に位置する箔バリに対して傾斜している。

(もっと読む)

自動車用バンパーのバリ取り方法

【課題】自動車バンパーでのバリ取り方法に関し、特に、ランプ類装着用開口部が形成されている樹脂製バンパー成形時に生じるバリに対して、手軽にバリ取りがおこなえ、バリ取り後の切削面も美しいバリ取り方法を提供する。

【解決手段】バリ連出部分に対して冷却用液化ガスを噴射接触させてバリ及びバリ連出部分を樹脂製バンパー形成部材の低温脆化点より低温に冷却し、この冷却されたバリ連出部分に回転切削体4を作用させて、自動車用バンパー本体1部分からバリを機械的に除去する。

(もっと読む)

トリミング装置、トリミング方法、及び加飾部品の製造方法

【課題】余剰領域の切除に掛かる時間を短縮することができるとともに、余剰領域の切除を容易に行うことができるトリミング装置を提供すること。

【解決手段】トリミング装置20は、支持手段21、光学制御式レーザー照射装置22a〜22c及び移動制御手段40を備える。支持手段21は、ワーク2における被加飾領域4とは異なる領域を支持する。光学制御式レーザー照射装置22a〜22cは、被加飾領域4の外形線に沿ってレーザーL1〜L3を照射することにより、余剰領域11a,11bを切除する。移動制御手段40は、レーザーL1〜L3の照射距離を一定範囲に保持するために、光学制御式レーザー照射装置22a〜22cをワーク2に対して接近または離間させる制御を行うとともに、支持手段21に支持されたワーク2の位置を変位させる制御を行う。

(もっと読む)

樹脂成形体ゲート残り処理方法

【課題】ガラスフィラーを含む樹脂を用いて射出成形された成形済み品のゲート残りに含まれるガラスフィラーをガラス屑として飛散させることのない樹脂成形体ゲート残り処理方法を提供すること。

【解決手段】ガラスフィラーを含む樹脂で形成された樹脂成形体101のゲート残り103を半球状の凹部4を有するツール7で加熱押圧して熔融させることで、ゲート残り103周辺の熔融樹脂がゲート残り103に覆い被さるように表皮6aとして固化し、熔着ゲート6からガラスフィラーが表面に露出しないようにする。

(もっと読む)

プラスチック成形品の仕上げ装置

【課題】成形品のパーティングライン等に生じるバリを自動的に除去し、除去後の切削屑が生じないプラスチック成形品の仕上げ装置を提供する。

【解決手段】成形品を保持する治具と、上記成形品に生じたバリに押し付ける加熱具とを備え、上記加熱具は、上記成形品に生じたバリと接触する面に設けられた合成ゴムと、上記合成ゴムを所定の温度に加熱するヒーターから構成され、上記合成ゴムを上記ヒーターにて所定の温度に加熱した後、上記成形品に生じたバリに上記合成ゴムを押し付け、上記バリを溶かして、上記バリが溶けたものを上記成形品の表面に溶着させて平坦にする。

(もっと読む)

超音波洗浄・バリ取り方法及び超音波洗浄・バリ取り装置

【課題】 例えば、PPS樹脂素材のような超音波洗浄ではバリ取りに時間がかかる場合に、時間が経過してもバリ取り効率が低下せず、生産ラインのタクトタイムに合わせて効率的にバリ取りが行なえるようにする。

【解決手段】 洗浄槽3内の洗浄液E中に被洗浄物物を浸漬し、洗浄液Eを脱気回路10により循環させながら脱気しつつ超音波洗浄・バリ取りを行うような操作において、洗浄槽3内の洗浄液Eに大気中の気体が入るのを抑制するため、洗浄液Eの液面に樹脂シート等の液面シャッター部材13を被せて超音波洗浄・バリ取りを行う。また液面シャッター部材13を洗浄槽3上部の二段開閉蓋11に取付け、二段開閉蓋11の開閉操作に連動して液面シャッター部材13が液面に被せられたり、液面から退避できたりするようにする。

(もっと読む)

スピュー回収装置およびスピュートリミング装置

【課題】タイヤに損傷などを発生させることなくスピュー回収能力、回収効率が大きいタイヤトレッド面のスピュー回収装置およびスピュートリミング装置を提供する。

【解決手段】タイヤトレッド面から切除されたスピューを吸引する吸引装置と、吸引装置に連結された円筒形の回収ノズルと、回収ノズルと所定の間隔を隔てて、回収ノズルの側面の一部を覆うフードが設けられ、回収ノズルの側壁には、円筒の中心線に平行に伸びる細長い複数の開口部が設けられており、フードは、少なくとも一つの開口部を覆っており、回収ノズルは、円筒の中心線を回転の中心として回転自在に設けられ、タイヤトレッド面に側壁が接してタイヤの回転と共に回転しつつ、開口部よりスピューを吸引するスピュー回収装置および前記スピュー回収装置を備えたスピュートリミング装置。

(もっと読む)

ポリエステル樹脂製容器のトリミング方法

【課題】ポリエステル樹脂製の容器について、容器の縁部に沿って余分な部分を切り離す際に、容器の側にバリを残すようなことなく、容易に切断できるようにする。

【解決手段】余分な部分と一体的に成形された容器1に対し、容器1の縁部に沿って余分な部分を切り離すようなポリエステル樹脂製容器のトリミング方法として、超音波を発振する超音波ホーン32の先端部32aと、受け部材31の先端部31aとの間に、容器1の縁部に沿った部分2を挟み込んで、加圧しながら超音波ホーン32を超音波振動させることにより、容器1の縁部に沿った部分2を切断する。

(もっと読む)

樹脂インプリントスタンパおよびその製造方法

【課題】基板上の薄いレジストに対して良好にパターンを転写できる樹脂インプリントスタンパを提供する。

【解決手段】中心部に貫通孔を持つドーナツ状の樹脂材料からなり、表面の一部にトラックピッチ100nm以下で複数のランド/グルーブが円周上に配列したパターン部を有し、前記パターン部の端から内周側へ向かって3mm未満の領域に、前記パターン部の上面に対して10μmを超える高さをもつ突起および段差を持たないことを特徴とする樹脂インプリントスタンパ50。

(もっと読む)

ダイシングフレームの製造方法及びダイシングフレーム

【課題】 縦バリ発生に伴う不具合を防ぎ、吸着パッドによる吸着の際、縦バリ抑制ザグリ部と吸着パッドの間に隙間が生じ、この隙間から気体が漏れて吸着に支障を来たすことのないダイシングフレームの製造方法及びダイシングフレームを提供する。

【解決手段】 樹脂を含む成形材料を金型に射出して真空吸着パッドに吸着される半導体ウェーハ用の中空のダイシングフレーム1を射出成形し、金型を型開きしてその突き出しピン53によりダイシングフレーム1を脱型する製造方法であり、ダイシングフレーム1を射出成形する際、ダイシングフレーム1内外の周縁部に、各突き出しピン53が干渉する成形材料滞留部9を併設し、成形材料滞留部9をダイシングフレーム1の脱型後にダイシングフレーム1から除去する。縦バリ抑制ザグリ部を成形する必要がないので、縦バリ抑制ザグリ部と真空吸着パッドの間に隙間が生じ、空気が漏れて真空吸着に支障を来たすことがない。

(もっと読む)

溶着バリの成形処理方法及びその装置

【課題】溶着バリを容易に短時間で除去できる溶着バリの成形処理方法及びその装置の提供を目的とする。

【解決手段】ボウル保持治具100の外壁面保持部101に保持させたボウル本体1の溶着部11と、蓋保持治具110の蓋外壁面保持部111に保持させた蓋2の溶着部21とを、加熱部材によって溶融状態に加熱した後、溶着するとともに、その溶着に際して、上記溶着部11、21の外周側にはみ出した溶着バリ3を、ボウル保持治具100に設けた第1の押圧部102と、蓋保持治具110に設けた第2の押圧部112とで厚さ方向に押圧し溶着バリ3の基端側に手で折ることができる薄肉部31を形成する。

(もっと読む)

バリ取り装置及びバリ取り方法、並びに樹脂製品の製造方法

【課題】樹脂成形品の表面を損傷することなく容易にバリを除去することが可能なバリ取り装置を提供する。

【解決手段】本発明の一実施形態に係るバリ取り装置1は、樹脂成形時に型枠の隙間によって樹脂成形品の表面に生じるバリを除去するための装置において、バリを含む領域において、バリの長さの2倍以上のビーム径を有すると共にガウス分布状のビームプロファイルを有するレーザ光を生成するレーザ光生成手段24,26,28と、レーザ光のビームプロファイルにおける裾部分がバリに入射するように、樹脂成形品Wに対するレーザ光の照射位置を決定する位置決め手段30と、レーザ光をバリに沿ってスキャンするように、樹脂成形品W及びレーザ光生成手段24の何れか一方を移動する移動手段30とを備える。

(もっと読む)

余分量の成形材料を基板から除去する方法

【課題】半導体を製造する際、リードフレーム等の金属キャリア上に発生する成形材料からなる薄層のバリを有効に除去する方法を提供する。

【解決手段】バリを構成する粒状成分と非粒状成分からなる多成分成形材料の薄層のバリを基板20上の1つ又は複数の領域から除去する方法であって、該成形材料の非粒状成分を各領域から除去するのに有効なプラズマ26に基板を曝すことを含み、かつ、当該方法は、該成形材料の粒状成分を領域から除去するのに有効な非プラズマ法に基板を曝すことをさらに含む。

(もっと読む)

ドームカバーの製造方法、ドームカバーおよびドーム型カメラ

【課題】 製造したドームカバーに部分的な成形むらが生じるのを抑えることのできるドームカバーの製造方法を提供する。

【解決手段】 射出成形用金型11の上型12と下型13との間に、ドームカバー6の形状のキャビティ14を形成し、上型12のドームカバー6の天頂部15に対応する位置に、溶融した樹脂を注入するゲート口16を設け、ゲート口16からキャビティ14に溶融した樹脂を注入し、ドームカバー6を射出成形によって製造する。キャビティ14の中心部(ドームカバー6の天頂部15に対応する部分)から注入された樹脂は、キャビティ14の円周部へ向けて一様に流れる。したがって、キャビティ14内における樹脂の圧力や温度にむらが抑えられ、その結果、製造したドームカバー6の成形むらが抑えられる。

(もっと読む)

同時加飾成形品のバリ取り方法

【課題】 転写材を金型に挿入して同時加飾成形した同時加飾成形品から、特に転写材に起因する箔バリを迅速且つ確実に除去できるようにする。

【解決手段】 同時加飾成形品をバリ取り洗浄槽10に投入し、脱気機構11により洗浄液の溶存酸素量を1.5mg/リットル以下にするとともに、温度調整機構17により洗浄液の液温を30〜55℃にする。そして、例えば超音波発振装置12から基本周波数25〜50KHzの超音波を洗浄液中に放射して超音波バリ取り洗浄を行うことにより、転写材に起因する箔バリbを除去する。その後、必要に応じて、液温15℃以下の洗浄液を使用して超音波バリ取り洗浄を行うことで、成形品自体のバリ取りを行う。

(もっと読む)

鋳造部材から横長形のバリを除去するための装置及び方法

本発明は、成型部材(F)から横長形のバリ(G)を除去するための装置に関するものであり、この装置は、加熱による除去のためにエネルギーをバリ(G)に導入するエネルギー源(E)を備え、このエネルギー源(E)は、エネルギーバリ(G)に向けて移動するのを許容する放出領域(5)を備えている。本発明によれば、放出領域(5)はバリ(G)の延在線に従ってバリ(G)に沿っては配設される横長形とされる。本発明は、また成型部材(F)から横長形のバリ(G)を除去するための方法に関するものであり、この方法は、横長形のバリ(G)を備える成型部材(F)を準備するステップ、エネルギー源(E)の放出領域(5)が放射方向に延在しバリに対向してバリ(G)に向けてエネルギーを誘導しバリ(G)するようにこの成型部材(F)をエネルギー源(E)に対し加工位置に位置決に沿って延在するように位置決めするステップと、放出領域(5)に沿ってエネルギーをバリ(G)に導入してバリ(G)を除去するステップを有する。 (もっと読む)

樹脂板用端面処理装置

【課題】 樹脂板の他の部分には影響を与えることなく、端面の「ばり」を除去することができる樹脂板用端面処理装置および処理方法を提供する。

【解決手段】 本発明は、略矩形の樹脂板2の端面2b,2c,2dを溶融処理する樹脂板用端面処理装置1であって、樹脂板を所定位置に位置決めする位置決めピン5と、位置決めされた樹脂板の端面の所定部分に赤外線を照射して端面を加熱する赤外線照射装置18と、を備え、赤外線照射装置は、赤外線を発生させる赤外線ランプ20と、この赤外線ランプが発生させた赤外線を樹脂板の端面の所定部分に集光する耐熱シリンドリカルミラー22と、を有する。

(もっと読む)

1 - 19 / 19

[ Back to top ]