Fターム[4F202AH16]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | エンジン部品、熱交換器 (62)

Fターム[4F202AH16]に分類される特許

41 - 60 / 62

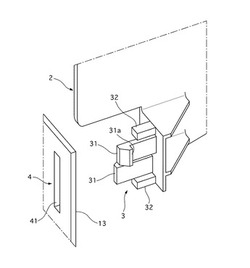

合成樹脂成形部品の組み付け構造

【課題】合成樹脂成形部品の先端部に対し係合突起の突出方向である左右方向に動かす力が加わっても、係合孔に対する係合突起の係合状態を維持させることができる合成樹脂成形部品の組み付け構造の提供。

【解決手段】エアガイド2側の第1固定手段3が所定間隔hを空けて突出併設配置された2本の係合片31、31で構成される一方、ラジエータコアサポートサイド13側の第2固定手段4は、係合片31、31を挿通可能な縦長長方形状の係合孔41で構成され、2本の係合片31、31の先端部には互いに逆方向へ向けて突出されていて係合孔41を貫通させることにより、該係合孔41の開口縁部に弾性的に係合する山形の係合突起31a、31aが形成され、両係合片31、31の両側に、係合孔41に嵌合することにより係合孔41に対する係合突起31a、31a方向へのエアガイド2の動き阻止する嵌合片32、32がエアガイド2に一体に突出形成されている。

(もっと読む)

金型の製造方法

【課題】凸部を備えた金型素材から形成される金型の製造方法であって、スラッジを除去しつつ凸部の側面段部の全周において側面段部を放電加工することが可能な金型の製造方法を提供する。

【解決手段】金型2の製造方法は、凸部23を備えた金型素材20から形成される金型2の製造方法であって、加工槽56の加工液57中で凸部23の側面段部23b、23eの全周において側面段部23b、23eと対向する放電電極52と、側面段部23b、23eとの間に電圧を印加して全周において側面段部23b、23eを放電加工する放電加工工程を備え、放電加工工程において側面段部23b、23eの内側から側面段部23b、23eの外側へ向かって側面段部23b、23eと放電電極52との間へ加工液57を噴射させる。これにより、スラッジを除去しつつ凸部の側面段部の全周において側面段部を放電加工することが可能な金型の製造方法を提供できる。

(もっと読む)

金型の製造方法

【課題】板状の金型素材から形成される金型の撓み変形を抑えることが可能な金型の製造方法を提供する。

【解決手段】板状の金型素材20から形成される金型2の製造方法であって、焼入れ装置4によって金型素材20を加熱した後に焼入れ装置4によって金型素材20を急速に冷却する焼入れ工程S2を備え、焼入れ工程S2において冷却速度が速い部分と遅い部分との冷却速度差を、金型素材20の面方向と比較して金型素材20の板厚方向において小さくするように、焼入れ装置4に対して金型素材20を配置することにより、板状の金型素材から形成される金型の撓み変形を抑えることが可能となる。

(もっと読む)

通気性を有する繊維成形体の製造方法

【課題】原料の充填性が良く、短時間のうちに充填できると共に、繊維の配列の均一性に優れ、通気性の良好な繊維成形体を容易に得ることができる通気性を有する繊維成形体の製造方法を提供する。

【解決手段】通気性を有する繊維成形体は、繊維、金型34の成形凹部33への充填を補助する充填補助剤及び水を含有する繊維成形体の原料を撹拌混合した後成形凹部33に充填し、加熱することにより製造される。この場合、原料は、水85〜95質量%、充填補助剤0.5〜2質量%及び残部として少なくとも繊維を含有する。繊維成形体の原料は、チクソトロピー性を有することが好ましい。また、繊維成形体の原料には、非イオン性界面活性剤及びポリアリルアミンの少なくとも一種よりなる繊維滑り性向上剤を含有することが好ましい。さらに、加熱の温度は、好ましくは50〜100℃である。

(もっと読む)

内燃機関の吸気配管のためのフラップ機構を製造するための方法

本発明は、内燃機関の空気分配パイプにおけるフラップ機構を製造するための方法に関するものであり、このフラップ機構は、実質的には枠と、枠の内部において回転可能に支持されたフラップとからなる。構成部材の公差に関する全ての条件を満たすために、枠及びフラップを、射出成形プロセス後にフラップが外れないように枠内に保持されているように、射出成形型によって同じ材料から成形し、更なる作業において、枠と軸受との間に軸受を挿入する。  (もっと読む)

(もっと読む)

射出成形機

射出成形機(10)は、射出成形材料を使用して金型キャビティに挿入した金属の金型コアに被せ成形することによって、成形部品をその中で製造することができる金型キャビティを有する射出成形ツール(14)と、射出成形材料を被せ成形した金型コアを融出させることができる融解ツール(18)とを備え、融解ツール(18)は、金型コアの材料中に渦電流を発生させることができる少なくとも1つの導電要素(28)を備える。 (もっと読む)

円弧状コア型の冷却構造、及び該コア型に円弧状冷却水孔を形成する方法

【課題】

射出成形型を構成する円弧状のコア型に冷却水流路を形成して円弧筒状の射出成形品の冷却時間を短くすることである。

【解決手段】

射出成形型を構成する全体形状が円弧状のコア型M0 の冷却構造であって、前記コア型M0 に縦断面が円弧状をした冷却水孔25が形成され、前記冷却水孔25に対応する円弧状にわん曲され、しかも横断面が前記冷却水孔25の横断面よりも小さな冷却水パイプPが前記冷却水孔25に挿入固定され、前記冷却水パイプPの基端部から流入した低温冷却水W1 を、その先端部から流出させた後に、前記冷却水パイプPと前記冷却水孔25との間に形成された冷却水逆流路38を通して逆流させることによりコア型M0 を冷却する。

(もっと読む)

内燃機関用ねじり振動緩衝器の製造方法

【課題】ねじり振動緩衝器の従来の方法では、2回に分けてゴムの加硫成形を行うため、慣性質量体とゴム弾性体間で密着不良が生じやすかった。

【解決手段】慣性質量体6の内径側下面とこれに対向した取付板1の上面との間に形成されている環状の空間に加硫成形型の本体底面に設けられたベントホ−ルを通して、加硫成形用ゴム生地23を圧入して取付板1の表裏にゴム製弾性体2を加硫成形し、加硫成形型を取付板1及び慣性質量体6から分離した後、環状突条の下面とスペーサー18の上面との間に、隙間が出来る様に、慣性質量体6引き離し、スペーサー18の把手47を引っ張り、隙間からスペーサー18を慣性質量体6外に撤去し、慣性質量体6を表裏から押圧して環状小突条の端面同士を当接せしめ、接合箇所の外周を溶接し、スペーサー18の撤去跡に形成された環状の空間に粘性液体を封入する。

(もっと読む)

熱交換器の製造方法

【課題】全熱交換型換気装置に使用する熱交換器の製造方法において、量産性を向上することができ、また製造コストを低減することができ、また省資源化することができ、また気流の漏れを防止することができる熱交換器の製造方法を提供することを目的としている。

【解決手段】伝熱板4と伝熱板4の間隔を保持するための間隔リブ6a、6aaと気流の漏れを遮蔽するための遮蔽リブ7a、7aaとを樹脂にて一体成形して単位素子2aを形成し、この単位素子2aを複数積層することにより伝熱板4間に通風路5が形成され、一次気流と二次気流を通風路5に流通することにより、伝熱板4を介して熱交換するようにした熱交換器1aの製造方法において、単位素子2aを樹脂成形する金型にランナーレスにする手段を備えた熱交換器1aの製造法を得られる。

(もっと読む)

意匠カバー

【課題】裏面に干渉部を持っていても意匠面のヒケを低減でき、安価に製造できる意匠カバーを提供すること。

【解決手段】カバー本体1と取付部2とが一体成形されてなる樹脂製の意匠カバーにおいて、座部20および脚部25の表面を、干渉部13に対向する部分を持つ干渉対向面30と、干渉部13に背向する部分を持つ干渉背向面31とから構成し、干渉対向面30の型抜き方向Xと干渉背向面31の型抜き方向Yとを交叉する方向とする。座部20は干渉背向面31の型抜き方向Yに向けて延設し、干渉背向面31の型抜き方向Yの後側に開口する空洞23を設ける。脚部25における干渉背向面31には干渉背向面31の型抜き方向Yに向けて膨出する頭部27を形成し、干渉対向面30は干渉対向面の型抜き方向Xに対して非アンダーカット形状をなし、干渉背向面31は干渉背向面の型抜き方向Yに対して非アンダーカット形状をなすようにする。

(もっと読む)

合成樹脂製のL型ジョイントの製造方法

【課題】 L型ジョイントを合成樹脂材料を用いて射出成型する際、外周にバリの発生を抑止できるL型ジョイントの製造方法を提供する。

【解決手段】 第1可動金型5に、長手軸心線X−Xより上方の一側端1d1を含む係止管部1cの上側部1c1と筒部1aの上側部1a1に相当する第1キャビテーV1が凹設される。固定金型6は第1可動金型5に対向配置され、長手軸心線X−Xより下方の一側端1d2を含む係止管部1cの下側部1c2と、筒部1aの下側部1a2と、ガイド管部1hと、第2接続管部1kと取付け鍔部1nに相当する第2キャビテーV2が形成される。第2可動金型8に、第2当接面5c、第4当接面6cに当接される第5当接面8aが形成され、第5当接面8aに第1接続管部1eに相当する第3キャビテーV3が形成される。第1可動金型5、第2可動金型8、固定金型6が当接することによって形成されるキャビテーに射出成型される。

(もっと読む)

樹脂カバーの成形方法

【課題】成形時における樹脂材の流動性が阻害されるのを防止できるとともに、冷却工程での樹脂材の収縮によって蓋体と開口部との間の隙間が大きくなることも防止できる樹脂カバーの成形方法を提供する。

【解決手段】カバー本体の一部に蓋体によって開閉される開口部があり、この蓋体がヒンジ部によってカバー本体と一体に接合されている樹脂カバーの成形方法であって、カバー本体10の成形時に、ヒンジ部22を除く蓋体20の輪郭線上に、結合膜を残した深さの切断溝30を成形する工程と、カバー本体10の成形後に切断溝30の結合膜を引き裂くことによって蓋体20を開閉可能な状態に仕上げる工程とからなっている。

(もっと読む)

ねじ入れ子の回転停止制御システム

【課題】簡易な構成で、金型のサイクルタイムにさほど影響を与えることなく高精度でねじ入れ子の回転停止が行える回転停止制御システムを提供する。

【解決手段】雄ねじTeを有する燃料タンクTの成形金型に関し、雄ねじTe周りに正回転することにより燃料タンクTを離型させるねじ入れ子1と、このねじ入れ子1と一体的に回転するドグ7と、このドグ7を検知するセンサ8と、ねじ入れ子1の回転駆動源である油圧モータMと、を備え、ドグ7がセンサ8に検知されることにより、ねじ入れ子1が成形開始位置で回転停止する構成からなり、ねじ入れ子1を、前記成形開始位置よりも正回転側であって、雄ねじTeから外れる位置となるオーバーラン位置まで一旦、高速正回転させ、次いで、低速逆回転させて成形開始位置で回転停止させる制御システムとした。

(もっと読む)

インサートモールド方法、インサートモールド構造及び動力伝達装置

【課題】 大きな回転トルクがかかってもピンが倒れない樹脂製プーリの提供を図る。

【解決手段】第1の金型61に形成された保持穴61cに、インサートピン33を装着した状態で、第1の金型61に対して第2の金型63を組み合わせて内部にキャビティCを形成し、該キャビティC内に溶解モールド材を流しこむインサートモールド方法であって、保持穴61cが開口する面61bに対してインサートピン33に形成された段差面33eを密着させることで、保持穴61cを段差面33eによって密閉した状態とし、この状態でキャビティC内に溶解モールド材を流し込む。これにより、このインサートモールド方法による製造物は、インサートピン33の露出部33d(すなわちインサートピン33がモールド部材31から突出する部分33d)の根元にバリがない構造となり、バリを除去する工程が不要となる。

(もっと読む)

樹脂成形品の製造方法及び樹脂成形品

【課題】

樹脂燃料タンクとの溶着に必要な厚さを十分に確保でき、接着不良や燃料不透性の低下を防止する樹脂成形品の製造方法及び樹脂成形品を提供する。

【解決手段】

この樹脂成形品の製造方法は、第1型枠10のキャビティ11a内に、樹脂燃料タンクに溶着可能な第1樹脂材料を射出して溶着部材50を成形し、第2型枠20に密接するように第1型枠10を相対移動し、第2型枠20のキャビティ21a内に第2樹脂材料を射出して溶着部材50に固着させると共に、本体40の外層部41を成形し、更に第2型枠20内に燃料不透過性の第3樹脂材料を射出し、外層部41内に内層部42を成形する。これによれは、溶着部材50と本体40とが別々に成形されるので、溶着部材50の溶着時に必要な厚さを十分に確保して、接着不良や燃料不透性の低下を確実に防止する。

(もっと読む)

エラストマー製ダクトの形成方法

課題 例えば自動車エンジンのエアダクトとして用いられ、その長さ方向の一部にアンダーカットとして蛇腹部を設けたダクトの形成方法に関し、弾力性に乏しい樹脂製のダクトであっても、容易にコア型から脱型させることができるエラストマー製ダクトの形成方法を提供する。解決手段 ダクト外面を形成するキャビティ型とダクト内面を形成するコア型とで形成されるキャビティにエラストマー材料を射出成形して形成され、かつ長さ方向の一部に蛇腹部を有するダクトを形成する方法であって、コア型として、軸方向に2分割され、少なくとも蛇腹部を含むダクト部分を形成するコア型Aと、蛇腹部を含まないダクト部分を形成するコア型Bとからなる分割コア型を用い、キャビティ型を型開きした後、少なくとも蛇腹部をエア注入により拡径しながら、コア型Aより蛇腹部を含むダクト部分を脱型する工程を含むことを特徴とする。  (もっと読む)

(もっと読む)

樹脂射出成形装置

【課題】 工程が簡略で効率の改善を図ることができる樹脂射出成形装置を提供する。

【解決手段】 細管1の両端部に挿入されるスライドコア7の突起部8に、細管1内へ検査流体を供給・排出自在な通路13が形成されているため、樹脂射出成形装置4で細管1をインサート成形した樹脂成形体2を製造した状態のままで、細管1の検査が行える。従って、専用の検査装置に樹脂成形体2をセットする工程が不要となり、工程が簡略化され、効率が改善される。

(もっと読む)

樹脂成形品の取出し装置

【課題】 成形後の変形も自動で矯正可能とする樹脂成形品の取出し装置を提供する。

【解決手段】 金型11、12によって成形された後の樹脂成形品200を保持部130によって保持して、金型11、12外に取出す樹脂成形品の取出し装置において、保持部130に、樹脂成形品200が保持部130によって保持されている間に、樹脂成形品200の冷却収縮に伴う変形の方向とは逆方向の力を加えて矯正する矯正部134を設ける。

(もっと読む)

射出プレス成形用金型及び射出プレス成形方法

【課題】簡単な構造で、寸開き状態での射出時及びプレス時におけるキャビティからの成形材料の漏れを防止し、かつ三面開き構造の金型の場合にはランナー板と固定型との間からの漏れも防止する。

【解決手段】固定型2と、固定型と型締めされる可動型3と、可動型の型面の周囲に配置され型開閉方向に移動可能で固定型のパーティング面及び可動型と型締めされるシールブロック4と、シールブロックを可動型に近接する方向及び可動型から遠ざかる方向へ駆動するシリンダ装置5と、を有する。

シリンダ装置5は射出圧より大きな力でシールブロック4を押圧可能に構成すればよいので、型締め力より大きな力を出力する必要はなく、シリンダ装置の小型化が可能となる。またプレス力を型締め力で発生させる構造であるので、キャビティの投影面積が大きい場合でも適切なプレス力を容易に発生させることができる。

(もっと読む)

吸引管及び該吸引管の製造のための方法

本発明は、特に自動車の内燃機関の新気通路機構のための吸引管(1)に関する。該吸引管(1)は、少なくとも2つの管部分(3,4)から成る管区分(2)を備えており、前記管部分は注型品として成形されていて、かつ結合部(12)によって互いに結合されており、該結合部は前記管部分(3,4)間の分離線(5)の領域に射出成形された材料によって形成されている。  (もっと読む)

(もっと読む)

41 - 60 / 62

[ Back to top ]