Fターム[4F202AH26]の内容

プラスチック等の成形用の型 (108,678) | 用途物品 (8,494) | 車両(←軽車両)部材 (2,475) | 車両用内装材、クッション (468)

Fターム[4F202AH26]に分類される特許

301 - 320 / 468

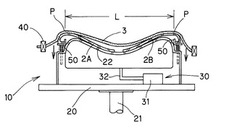

表皮の貼着方法並びに貼着装置

【課題】湾曲面を有する成形基材の表面に表皮を真空成形により貼着する表皮の貼着方法並びに貼着装置であって、シワ、弛み等が生じることなく体裁良く表皮を真空貼着できる。

【解決手段】成形型20における成形基材2の先当たりポイントP近傍部分に成形基材2の一部をセットするセット用ブラケット50を配置し、このセット用ブラケット50を成形型20に対して常に上方にバネ付勢され、真空成形時には成形型20側に沈み込むように上下動可能に配置する。従って、真空成形時、成形基材2の先当たりポイントPに表皮3が当接した後、セット用ブラケット50が成形型20側に沈み込むことで、成形基材2を回動させながら貼着が行なわれるため、表皮3に適切なテンションが加わり、余りシワ等が発生することがない。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】副資材を容易かつ安価な手法で金型内面に保持させておくことができ、しかも繊維系素材の特性を低下させることもない発泡樹脂成形品の製造方法を提供する。

【解決手段】副資材4のうち、マグネット3と対峙する領域には磁性繊維5が接着剤などにより貼り付けられている。この磁性繊維5がマグネット3に磁気的に吸着されることにより、副資材4が上型1の内面に密着状に保持される。下型2内にウレタン原液を供給した後、上記のように副資材4が内面に磁着されている上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させる。発泡後、型開きし、成形品を脱型する。

(もっと読む)

発泡樹脂成形品の製造方法

【課題】繊維系素材などの副資材を容易かつ安価な手法で金型内面に保持させておくことができ、しかも繊維系素材の特性を低下させることもない発泡樹脂成形品の製造方法を提供する。

【解決手段】副資材4は層4a,4bの積層体よりなる。層4a,4b間のうち、マグネット3と対峙する領域には磁性繊維5が介在されている。この磁性繊維5がマグネット3に磁気的に吸着されることにより、シート状の副資材4が上型1の内面に全体として密着状に保持される。下型2内にウレタン原液を供給した後、上記のように副資材4が内面に磁着されている上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させる。発泡後、型開きし、成形品を脱型する。

(もっと読む)

自動車用内装パネルの成形用型構造

【課題】いわゆる樹脂漏れなどを防止し得るようにする。

【解決手段】見切溝形成部8に、表皮材7の端末部15を押さえる押さえピン21が配設されると共に、押さえピン21が、溶融樹脂の流れを規制可能な流動規制部材22とされ、且つ、流動規制部材22が、見切溝形成部8の少なくともゲート9に近い部分に設置されるようにしている。

(もっと読む)

積層成形体の成形方法並びに成形装置

【課題】積層成形体の成形方法並びに成形装置であって、ソフト感を良好に維持するとともに、シャープな外観形状を確保する。

【解決手段】樹脂芯材20の表面に表皮30をモールドプレス成形工法、射出成形工法により一体化する際、表皮30をトップ層31裏面にクッション層32を裏打ちした積層シート材料を加熱軟化処理した後、成形上型50の型面に真空成形するとともに、アシストモデル80のモデル型84を成形上型50の型面に押し付け、表皮30を成形上型50による真空成形と、成形上型50とモデル型84とのプレス圧により、薄肉状に精度良く成形した後、アシストモデル80の下降途中にアシストモデル80から冷却用エアを表皮30に強制的に吹き付けて冷却を速める。従って、表皮30を精度良く短時間に薄肉で均一厚みを達成できるように成形できるとともに、熱的ダメージが表皮30に及ぶことを回避できる。

(もっと読む)

金型装置

【課題】 成形品のアンダーカット部を形成する場合であっても、小型化な金型装置を提供する。

【解決手段】 金型装置200は、コア型50と、傾斜面42Aを有する挿入部材42を有し、垂直方向に開閉可能なキャビティ型40と、傾斜面42Aに対向する当接面62Aが形成され挿入部材42が挿入される挿入穴62を有し、水平方向にスライド移動可能であると共に、アンダーカット部70Bを処理するスライドコア60を備える。挿入部材42は、コア型50及びキャビティ型40の開閉動作と連動してスライドコア60をスライド移動させると共に、コア型50及びキャビティ型40の型閉め時、スライドコア60の位置ずれを防止するため、アンダーカット部70Bを処理する位置にスライドコア60を押付けることにより、スライドコア60を位置決めできると共に金型装置200の小型化が図れる。

(もっと読む)

反応成形品の製造方法

【課題】傾斜した特性の分布をもつ反応成形品を製造する。

【解決手段】複数種の液状原料をキャビティ内で反応させて固化する成形方法において、少なくとも一種の液状原料は磁力又は電力によって誘導可能な機能性流体であり、反応成形時にキャビティ外から磁力又は電力を印加して機能性流体を誘導し、機能性流体によって付与される反応特性を反応成形品内で傾斜分布させる。

(もっと読む)

発泡成形用の金型及び発泡成形方法

【課題】ガス排出用ガス通路の構成が簡易であり、しかも成形品の成形効率が高い発泡成形用の金型及びその成形方法を提供する。

【解決手段】金型1は、下型2と上型3とからなり、下型2に凹所よりなるキャビティ4が設けられている。このキャビティ4の周縁の合わせ面5にガス抜き用ガス通路の一部を構成する延在部6が設けられている。ガス通路は、この延在部6と前記上型3に設けられた孔7とからなる。ウレタンが十分に発泡してキャビティ4内が発泡ウレタンで満たされると、ウレタンの一部が延在部6内に入り込む。この延在部6に入り込んだウレタンは、延在部6の途中で硬化し、それ以上延在部6には侵入しないようになる。脱型時には、成形品本体10に連なって、延在部6内のバリ部11が金型1から取り出される。

(もっと読む)

車両用シートパッドの製造方法

【課題】空孔を形成するための中子を、負圧源を用いることなく容易に成形体から取り出すことが可能な車両用シートパッドの製造方法を提供する。

【解決手段】シートパッド1の空孔6を形成するための中子30は、ベルト状物31を螺旋状に巻回して巻回体とすることにより構成されたものである。ベルト状物31の先端側は、中子30の一端側から中子30の内孔を通って中子30の他端側にまで達している。中子30を金型20内に配置し、発泡成形する。脱型後、中子30をシートパッド成形体1’から取り出す場合には、ベルト状物31の先端側を引っ張ってこのベルト状物31の巻回体を巻き解きし、巻き解かれたベルト状物31を該成形体1’外に引っ張り出す。

(もっと読む)

発泡成形品に対する面ファスナの取付け方法、及びこの方法で成形した面ファスナ付き発泡成形品

【課題】表皮材側のループ材の被係合部に発泡成形体側の面ファスナをより確実に係合させることができるようにするとともに、発泡成形品に不良品が出るのを抑制する。

【解決手段】

一方のベース面側に係合部を設けて成る帯状の面ファスナ4を、成形型1側の型部材2の収容凹部3に収容し、その収容状態で発泡成形して面ファスナ4を発泡成形品に一体に取付ける発泡成形品に対する面ファスナの取付け方法であって、面ファスナ4の長手方向両端部に軟質ウレタンフォーム14を貼着し、面ファスナ4を軟質ウレタンフォーム14とともに型部材2の収容凹部3に収容した状態で発泡成形する。

(もっと読む)

スラッシュ成形表皮材の製造方法及びスラッシュ成形型

【課題】成形された表皮材から不要部分を容易にかつ確実に取り除くようにする。

【解決手段】型外方に張り出す外側張出部17cと型内方に張り出す内側張出部17dとを型成形面19の製品形状部外周縁にそれぞれ形成する。断面三角形状の一対の第1突条部21を製品形状部外周縁に沿って互いに近接状態で並列するように外側張出部17cの型成形面19側に一体に突設するとともに、これら第1突条部21間に第1突条部21よりも突出量が小さい断面三角形状の第2突条部23を第1突条部21と並列するように一体に突設する。断面三角形状の第3突条部25を製品形状部外周縁に沿って内側張出部17dの型成形面19側に一体に突設する。溶融樹脂層の冷却硬化過程で第1及び第2突条部21,23を先端を下に向けた姿勢に保持するとともに、第3突条部25を先端を上に向けた姿勢に保持する。

(もっと読む)

衝撃吸収機能を有する樹脂成形品並びにその成形方法

【課題】衝撃吸収機能を有する樹脂成形品並びにその成形方法であって、エジェクタピンの設定箇所に左右されることなく、衝撃吸収機能を付与する凹溝を造形上、自由に設定できるとともに、エジェクタピンの加工コストを低減でき、しかも脱型操作を円滑に行なうことを目的とする。

【解決手段】衝撃吸収機能を付与するためにアームレスト芯材40の裏面には、車両の長手方向に沿って延びる複数列の凹溝41が形成されており、アームレスト芯材40を成形金型60で成形した後、複数のエジェクタピン64で突き上げる際、このエジェクタピン64の当接部分がどこにあっても、凹溝41を自由に設定できるように、両者が干渉する場合には、凹溝41とエジェクタピン64の先端64aを収容できる円形凹部42Aとを連通構造とすることで、凹溝41の分断を回避して良好な衝撃吸収機能を確保する。

(もっと読む)

樹脂発泡成形用金型

【課題】バリ発生が少なく、バリ取り作業も容易となる樹脂発泡成形用金型を提供する。

【解決手段】金型1は、下型2と上型3とからなる。下型2と上型3との合わせ面10を構成するこれらの対向面同士は、それぞれ、キャビティ4側の第1対向面11と、該第1対向面11に引き続く第2対向面12と、該第2対向面12に引き続く第3対向面13とを有している。第1及び第3対向面11,13は略水平であり、第2対向面12は外方に向って下り勾配である。上型3が下型2に型締めされた状態において、該下型2及び上型3の第1対向面11同士が当接している。第1対向面の幅員W1は0.5〜5mmである。第2対向面12同士の間のギャップ厚みG2は0.5〜2mmである。

(もっと読む)

発泡形成型及びシート用パッドの製造方法

【課題】下型に設けられた幅狭な縁成形部へ発泡原料を容易に注入することができ、かつ、バリ取りが容易な発泡成形型およびそれを用いたシート用パッドの製造方法を提供する。

【解決手段】上型76と下型72の間のキャビティ82内で発泡原料を発泡硬化させる。下型72は、突条97により仕切られて下型72の周縁部分の該縁部分に形成された縁成形部88を備える。下型72における上型76との合わせ面80の前記縁成形部88を臨む箇所に、前記キャビティ82に対して開口し前記合わせ面80内において終端するようにキャビティ82側へ傾斜する案内面98aを有する注入口98が形成されている。注入口98のキャビティ82に望む部位の開口幅が凸部100、102によって狭められている。

(もっと読む)

樹脂成形品のRIM成形用成形型並びにRIM成形方法

【課題】表層部をRIM芯材により芯材に積層形成する場合に、芯材の裏面側まで表層部が形成されないようにした樹脂成形品のRIM成形用成形型並びにRIM成形方法を提供する。

【解決手段】予め成形した芯材11をインサートして、その表面にRIM成形型により表皮層3を積層形成する場合、芯材2の外周部におけるRIM成形型6のゲート部10に対向する対向部位にダム部4を突出形成し、ダム部4により、RIM成形型6による表皮層3の成形時に、表皮層3の端末延在部3bを積層形成し、表皮層3の形成後に端末延在部3bをダム部4と共に削成することにより、樹脂成形品を成形する。

(もっと読む)

発泡成形用の金型及び発泡成形方法

【課題】貫通孔付きの成形品を効率良く成形することができる発泡成形用の金型及び成形方法を提供する。

【解決手段】金型21によって成形される成形品40は、盤状の本体部41と、該本体部41から耳片状に突設された取付部42と、この取付部42に設けられた貫通孔43とを有したEA材である。貫通孔43を形成するために、上型23に柱状の凸部25が突設されている。凸部25と対峙する下型22の凸部対峙部は、該下型22を貫通する孔50と、該孔50内に挿入されたピストンロッド状の挿填体51と、該挿填体51をキャビティ24内に向って付勢するコイルスプリング52と、孔50を閉鎖するプラグ53とを有している。型締め状態では、凸部25の先端がフィルム30を介して挿填体50の先端面に当接しており、挿填体50はその挿填体50の先端面が下型22のキャビティ内面と略面一状となるか、又は極くわずかに面一よりも突出状態となる位置まで退動している。

(もっと読む)

表面に突起状の浮き彫り模様を有する多層材の改良型製造装置および製造方法

【解決課題】吸入口マークのつかない浮き彫り模様(レリーフ)を有する多層材の製造装置および方法を提供する。

【解決手段】本発明は、柔軟性と剛性を兼ね備えたフィルムから成型され、表面にざらざらした突起状の浮き彫り模様(レリーフ)を有する多層材の製造装置であって、上型16と、前記上型16に対応する下型17と、成型品2の形状を有する空洞18と、フィルムが温間成型された後冷却される外層と同じ形状の下型表面32、35と、フィルム12の動きを規制し、フィルム12と下型表面32、35との位置関係を維持するガイド装置20、21、22と、下型表面32、35にフィルム12を吸着させるための吸気管である吸気ポート40と、を含み、吸気ポート40は、フィルム12の外周部でレリーフ加工されないレリーフ未加工成型品7、8の下型表面45に通じて開口していることを特徴とする。

(もっと読む)

発泡成形金型装置

【課題】 生産性を向上させながら良好な発泡製品を成形することができる金型装置を提供する。

【解決手段】

金型装置は、下型20および上型30と、上型30を下型20に対して開閉する主開閉機構50とを備えている。上型30は、開口31aを有する型本体31と、この型本体と別体をなして型本体の開口を開閉する分割部32とを有している。さらに、分割部32を型本体31の開口31aに対して閉じ位置と開き位置との間で開閉する補助開閉機構60を備えている。分割部32が閉じ位置にある時、型本体31と分割部32の成形面31x,32xにより上型30の成形面30xが構成されるとともに、開口31a周縁と分割部32外周縁との間にガス抜き用の隙間Gが形成される。成形後に、分割部32は型本体31に対して外方向に変位して開く。

(もっと読む)

車両用内装部品製造方法及び装置

【課題】開口部の周囲などの形状不良を防止し得るようにする。

【解決手段】型39にセットした表皮材46を真空引回路51で真空吸着することにより表皮材46を型面45の形状に賦形する車両用の内装部品32の製造方法であって、型面45を重要度に応じて複数の部位に分類すると共に、真空吸着を、重要度の高い部位から順番に多段に行わせるようにしている。

(もっと読む)

合成樹脂発泡粒子の型内発泡成形用金型及び成形方法

【課題】 合成樹脂発泡粒子の型内発泡成形において、製品の形状や肉厚の制約から充填が困難とされる部分を簡易な改善により飛躍的に充填性を向上させる金型構造、成形方法並びに成形品を提供することにある。

【解決手段】 金型意匠面のすくなくとも一部に金型の開閉とは独立して進退可能な構造である進退可動部を有し、該進退可動部のヘッド部の後退ストロークが、金型意匠面より成形体厚みの5%以上300%以下となる合成樹脂型内発泡用金型を用い、合成樹脂粒子の充填工程以前に金型意匠面の一部に配した進退可能な駆動部を金型意匠面より成形体厚みの5%以上300%以下まで後退させておき、充填工程終了から冷却工程初期の間に、進退可能部のヘッド部を意匠面まで前進させる成形方法を用いることで、充填が困難とされる薄肉製品、貫通穴部周辺の充填性を飛躍的に向上させることが可能となる。

(もっと読む)

301 - 320 / 468

[ Back to top ]