Fターム[4F202CA27]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | その他の特定成形 (244)

Fターム[4F202CA27]に分類される特許

141 - 160 / 244

成形品及びその射出成形方法

【課題】着色状態に変化が生じることがなく、使用が困難であった染料を用いることを可能とする、中空部が形成された成形品の射出成形方法を提供する。

【解決手段】成形品の射出成形方法は、第1金型部11、第2金型部12、溶融樹脂射出部14、キャビティ13、加圧用流体注入手段20を備えた金型組立体を用い、溶融樹脂射出部14からキャビティ13内に溶融熱可塑性樹脂を射出してキャビティ内の一部を溶融熱可塑性樹脂で充填した後、染料を含んだ超臨界状態の加圧用流体を加圧用流体注入手段20からキャビティ13内の溶融熱可塑性樹脂に注入して中空部を形成し、且つ、中空部から溶融熱可塑性樹脂の内部に向かって染料を含んだ超臨界状態の加圧用流体を浸透させ、以て、透明な熱可塑性樹脂から成り、中空部が形成され、中空部から内部に向かって染料によって染色された染色層を有する成形品を得る。

(もっと読む)

発泡成形機及びその運転方法

【課題】移動ダイプレートのクラッキング停止位置等の成形パラメータを高精度に制御して、良好な製品を安定して製造できる発泡成形機及びその運転方法を提供する。

【解決手段】固定ダイプレートと移動ダイプレートとを備える成形機本体と、この成形機本体に接続された成形工程制御装置とからなる発泡成形機であって、成形機本体は、移動ダイプレートを移動させる電動ボールネジを備えており、成形工程制御装置10は、成形機本体の成形プログラムの各成形パラメータを表示させてモニター画面52上で成形プログラムをチェックする空運転と、成形品を自動生産する実運転とを切り替えて行うための、タッチパネル53を備えていることを特徴とする発泡成形機、及びこの発泡成形機の運転方法。

(もっと読む)

重力鋳造方法及びその重力鋳造用金型、重力鋳造用金型により製造された空気入りタイヤ用金型。

【課題】石膏型の「オーバーヒート現象」を防止し、また溶湯を金型内部に充填する際にエアーの巻き込みを防止し、鋳物製品の鋳造不良を改善した重力鋳造方法及びその重力鋳造用金型、重力鋳造用金型により製造された空気入りタイヤ用金型を提供する。

【解決手段】湯道5の押湯部9の近傍に製品部8のキャビティに連通する枝湯道部5aを形成し、溶融金属Wの充填初期には湯道5から湯道部7を通って石膏型1の表面1a側及び製品部8のキャビティ内に充填し、溶融金属Wの充填の中盤には、湯道部7から枝湯道部5aに溶融金属Wの給湯経路を変更して製品部8に充填するように構成されている。湯道部7には、製品部8のキャビティ内に充填される溶湯の充填量に対応して製品部8の近傍の湯道部7を遮断し、溶湯の湯経路を押湯部7側の枝湯道部5aに変更させる遮断手段10が設けてある。

(もっと読む)

タイヤ用モールドの製造方法

【課題】タイヤにベアーが生じにく、形状自由度が高く、かつベース24の厚みの不均一が抑制されたモールドの提供。

【解決手段】複数の第一金属片26が、仮ベース34に立設される。これら第一金属片26と仮ベース34とが、鋳型の中にセットされる。この鋳型に、溶融金属が鋳込まれる。溶融金属は、第一金属片26とこの第一金属片26に隣接する他の第一金属片26との間に充填される。溶融金属が凝固し、鋳物42が得られる。溶融金属の凝固により、ベース24及び第二金属片28が形成される。凝固及び冷却の収縮により、第一金属片26と第二金属片28との間にスリットが形成される。鋳物42が切断され、ブロック44が得られる。このブロック44に切削加工が施され、セグメントのピースが得られる。

(もっと読む)

樹脂製部品の艶消し方法

【課題】樹脂製部品の艶消し加工に要する時間を短縮すると共に艶消し加工に要する費用を削減する。

【解決手段】絞画像データと微細絞画像データを合成した合成画像データを生成し(ステップS1)、生成された合成画像データを用いてマスクフィルムに合成画像をパターンニングし(ステップS2)、絞押し加工において使用される金型の表面にレジストを塗布し(ステップS3)、合成画像がパターンニングされたマスクフィルムを介してレジストに紫外線を照射し(ステップS4)、金型表面にエッチング処理を施した後、レジストを除去することにより合成画像がパターンニングされた金型を作製し(ステップS5)、作製された金型を用いて樹脂製部品に絞押し加工を施す。

(もっと読む)

ゴムホースの製造方法

【課題】厚み精度に優れ、外面形状が円錐台形状のようにホース長さ方向で外径が変化する形状であっても、偏肉構造を有するゴムホースを得ることができるゴムホースの製造方法の提供を目的とする。

【解決手段】 ゴム供給手段6から送り出された未加硫ゴムテープ5を、回転するマンドレル本体3の外周面に螺旋状に巻き付けて筒状に成形し、該筒状成形体を加硫するゴムホースの製造方法であって、マンドレル1は、外周面が中心軸2周りに回転対称な形状に形成されたマンドレル本体3と、該マンドレル本体3の中心軸2に対して偏心位置に形成された回転軸4とを備え、該回転軸4を回転させてマンドレル1の外周面における周速度を周期的に変動させ、未加硫ゴムテープ5の送り出し速度を前記周速度の最低速度S1以下の速度に設定し、周速度と送り出し速度との差に応じて未加硫ゴムテープ5を引き伸ばしつつマンドレル本体3に螺旋状に巻き付けることを特徴とする。

(もっと読む)

偏心加工を行なうことができる加工機械及びその制御方法

【課題】複数の加工軸を用いて偏心加工を行なう場合、高精度な加工力の制御を実現する。

【解決手段】機構部26を支持する構造部26の複数箇所の歪を歪検出器34L、34Rで検出し、複数箇所の歪の一次関数式を演算することで、複数の加工軸の力20L、20Rの各々を精度良く算出し、複数の加工軸力20L、20Rの算出値をフィードバックして、複数の加工軸力20L、20Rにそれぞれ割当てられた動力源12L、12Rを制御する。機構部26の左の所定箇所30Lでの歪の検出値をfL、右の所定箇所30Rでの歪の検出値をfR、左の加工軸力の算出値をFL、右の加工軸力の算出値をFRとするとき、前記一次関数式はFL=(fL+fR)/2+(fL-fR)/2α及びFR=(fL+fR)/2-(fL-fR)/2αである。

(もっと読む)

伝動ベルトの製造方法

【課題】可撓性ジャケットと成型体との離型性を向上させ、またベルトの成型回数が多い伝動ベルトの製造方法を提供する。

【解決手段】未加硫のゴムスリーブ24の表面層に短繊維を付着した通気性のある植毛層26を形成し、このゴムスリーブ24を、離型剤のある樹脂フィルム43を付着した可撓性ジャケット42を装着した内型41と、内周面に型部45を刻印した外型46との間に配置し、可撓性ジャケット42を膨張させてゴムスリーブ24を外型の刻印した型部45に密着するように予備成型体21を作製し、外型46から離脱した内型の上記可撓性ジャケット42面に少なくとも心線を巻き付けた別のスリーブ25を作製し、上記内型41を外型46内に設置し、可撓性ジャケット42を膨張させて別のスリーブ25を予備成型体21と一体的に加硫し、上記植毛層26を介して空気を型外へ抜き出し、脱型して加硫ベルトスリーブを作製する。

(もっと読む)

弾性クローラの製造方法

【課題】抗張体に熱収縮性の材質のものを用いた場合に、所望の寸法の弾性クローラを製造できるようにする。

【解決手段】第1の金型8で最初の帯状ゴム様体6aを抗張体5に加硫成形した後、この抗張体5の端部同士をオーバラップさせるとともに、加硫済みの帯状ゴム様体6aの一部のラグ3を第2の金型22のラグ収容凹部25に納め、第2の金型22の第2ラグ形成用凹部28によってオーバラップ部分31に帯状ゴム様体を加硫接着してラグ3を形成する。第2の金型22の第2ラグ形成用凹部28のピッチP2は、第1の金型8のラグ形成用凹部9のピッチP0よりも小さく形成されている。

(もっと読む)

自動車のエアバッグドア及びその製造方法

【課題】自動車のインストルメントパネルに一体のエアバッグドアにおいて、表皮に発泡層を接着した表皮材を基材に接着して製作されたインストルメントパネルの表皮に対してティアラインの形成を不要にする。

【解決手段】ドア基材部分4cのティアライン8が、二重Y字形8a、8bに形成され、ドア基材部分4cに対する発泡層12の接着力が、ドア基材部分4cの破断展開時に剥離しないように設定され、ドア基材部分4cに対応する表皮部分に対する発泡層12の接着力は、その破断時点で表皮部分から剥離しないように設定され、ドア基材部分4cに追従展伸して破断する発泡層12の破断領域12cに集中する厚み0.7mm程度の表皮部分への引張り力により、ティアラインレスの表皮部分を破断させ、エアバッグ本体の所定の膨張形状が得られるように、発泡層の発泡度が15倍程度及厚みが2mm程度に設定されている。

(もっと読む)

平坦化層を有する基板の製造方法

【課題】赤色、緑色及び青色のカラーフィルタ上に平坦化層を有する液晶表示装置用カラーフィルタ基板の製造方法が提供される。

【解決手段】液晶表示装置用カラーフィルタ基板の製造方法は基板上に物質層を形成するステップと、前記物質層上にモールド基板を配置するステップと、前記モールド基板が覆われた前記物質層に1次硬化工程を行うステップと、前記物質層から前記モールド基板を除去するステップと、前記物質層に2次硬化工程を行うステップとを含む。

(もっと読む)

成形型および成形装置

【課題】不要部の除去作業が大きく軽減され、高い寸法精度の金属ガラス成形体を効率よく製造可能な成形型、およびかかる成形型を備える成形装置を提供すること。

【解決手段】成形型10は、第1プレート11、第2プレート12および第3プレート13を有する。第1パーティング面112には、型閉め状態においてキャビティ20が形成される。第2プレート12内には、出口がキャビティ20に開口するゲート部21を有している。成形体10は、キャビティ20内に溶融金属を充填し、冷却・固化させることにより、金属ガラス合金の成形体を得るのに用いられる成形型であり、ゲート部21の横断面積は、7500〜75000μm2である。そして、成形型10は、成形体を得た後、第1パーティング面112を開いた際に、成形体が第1プレート11に固着するとともにゲート部21で破断して離脱するよう構成されている。

(もっと読む)

ホース製造用マンドレル

【課題】柔軟で表面性状も良好なホース製造用マンドレルを提供する。

【解決手段】4−メチル−1−ペンテン系樹脂に、ポリオレフィン、オレフィン系熱可塑性エラストマー及びスチレン系熱可塑性エラストマーから選ばれる少なくとも一種を配合せしめた樹脂組成物よりなる芯体の外周面に、保護層を形成してなるホース製造用マンドレル。好ましくは保護層の主成分が4−メチル−1−ペンテン系樹脂である。

(もっと読む)

ポリ乳酸系樹脂組成物、成形品及びその製造方法

【課題】 耐熱性及び衝撃強度に優れた成形品が成形性良く得られるポリ乳酸系樹脂組成物、該ポリ乳酸系樹脂組成物からなる耐熱性ポリ乳酸系樹脂成形品、及び該耐熱性ポリ乳酸系樹脂成形品の製造方法を提供する。

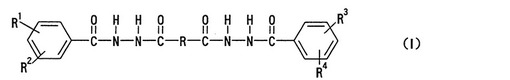

【解決手段】 ポリ乳酸に、下記一般式(I)で表される二塩基酸ビス(安息香酸ヒドラジド)化合物を配合したポリ乳酸系樹脂組成物、及び該ポリ乳酸系樹脂組成物を溶融した後、溶融した該ポリ乳酸系樹脂組成物を、結晶化開始温度以下ガラス転移温度以上の範囲に設定された成形機の金型に充填し、結晶化させながら成形する耐熱性ポリ乳酸系樹脂成形品の製造方法。

(式中、RはC1〜12のアルキレン基、アルケニレン基、シクロアルキレン基、エーテル結合を有するアルキレン基を、R1、R2、R3及びR4は水素原子、ハロゲン原子、C1〜12のアルキル基、シクロアルキル基、アリール基、アリールアルキル基、アルキルアリール基を表すか、R1とR2及び/又はR3とR4が結合して5〜8員環を形成する。)

(もっと読む)

モールド及びモールドの作製方法

【課題】高精度の微細パターンを有するモールドの作製方法を提供する。

【解決手段】基板110の表面に酸化膜120を形成し、さらに酸化膜120上にレジスト層130を形成する。次に、レジスト層130の表面に電子ビームAを照射し、露光する(図2(b))。さらに現像等の処理を行い、レジスト層130上にパターン130aを形成する。次に、パターン130aをマスクとして、酸化膜120にエッチングを施し、パターン形成層120aを形成する(図2(c))。パターン130aを剥離した後(図2(d))、パターン120aをマスクとして、基板110の材料と同じ物質を基板110の表面に成膜し、層150a、層150bを形成する(図2(e))。層150a、150bを研磨し、凹凸パターン層150cを形成する(図2(f))。研磨は、凹凸パターン層150cが同一平面になるように行う。次に、パターン120aを剥離する(図2(g))。

(もっと読む)

シリコーンゴム成形物品の製造方法及びこれに用いる付加硬化型液状シリコーンゴム組成物

【解決手段】(A)一分子中に少なくとも2個のケイ素原子と結合したアルケニル基を含有するオルガノポリシロキサン、

(B)BET法による比表面積が150m2/g以上であるヒュームドシリカ、

(C)付加反応触媒、

(D)Si−H基含有量が5×10-3mol/g以上であるオルガノハイドロジェンポリシロキサン

を主成分としてなる付加硬化型液状シリコーンゴム組成物を120〜200℃で1次加硫した後、150〜200℃で2次加硫することからなる、JIS−K6249のデュロメーターA硬度計による1次加硫後及び2次加硫後の硬度がそれぞれ15〜40であり、1次加硫後と2次加硫後の硬度差が2度以内であるシリコーンゴム成形物品の製造方法。

【効果】本発明のシリコーンゴム成形物品の製造方法及び該製造方法に用いられるシリコーンゴム組成物は、ゴム成形品の品質安定化に寄与し、成形品信頼性の向上に寄与することができるものである。

(もっと読む)

FRP製中空成形品の成形方法

【課題】 FRP材を硬化させる工程で中子を排出することができ、従来に比べて工程数を削減でき、成形時間も短縮できるFRP製中空成形品の成形方法の提供。

【解決手段】 合成ワックスでインフォーム型(中子)2を作製する工程と、作製したインフォーム型2の外面にFRP材3を貼付するとともに貼付したFRP材3にワックス排出孔4を形成する工程と、FRP材3とインフォーム型2を加熱してFRP材3を熱硬化させていき、溶融するインフォーム型2の合成ワックス5をワックス排出孔4から排出するとともに、FRP材3を完全に熱硬化させてFRP製中空成形品1とする工程と、を有するFRP製中空成形品の成形方法。FRP材3を硬化させる工程で中子2を除去させることができ、それによって従来に比べて工程数を削減でき、成形時間も短縮できる。また、排出される合成ワックス5には溶解液などが混じっていないので、リサイクル、再利用に便利である。

(もっと読む)

金型および成形品

【課題】本発明の目的は、鋳造不良の抑制を図った金型および成形品を得ることにある。

【解決手段】開口部12を有する成形品4を成形する金型54は、成形品4の外形に対応するとともに溶湯が注入される第1の空間部73と成形品4の開口部12に対応するとともに第1の空間部73に連通し、開口部12に湯渡し32を形成する第2の空間部74とを規定する型面61a,62aと、第2の空間部74に臨む型面61a,62aから第2の空間部74内に突出するとともに、溶湯の流れ方向に沿って延びる突起部81〜85とを具備する。成形品4は、金型54を用いて鋳造された中間成形品22から湯渡し32を切り離すことで製造される。

(もっと読む)

防着剤組成物及びそれを使用したゴム成形体の架橋方法

【課題】有機過酸化物含有ゴム中の有機過酸化物及び/あるいは有機過酸化物の分解から生成するラジカルが架橋時に隣接するポリマー材中に移行してポリマー材を劣化させることを防止する。

【解決手段】離型作用を有する化合物及びラジカル反応性部位を少なくとも一つ有する化合物を含む防着剤組成物及びそれを用いてゴム成形体を架橋する方法。

(もっと読む)

合成樹脂シート製包装容器における折り込み罫線の形成型版

【課題】折目となる罫線用の筋目の輪郭を明瞭にし、包装容器として組み立てるときの折目部位で確実容易に折曲できるようにする。

【解決手段】切断刃11、罫線刃12を配設した抜型10と、面版本体1を固着したダイ型20との間で挟持した合成樹脂シート材Pに対して、包装容器に対応した展開形態の外形で打ち抜き分離し、折目となる罫線を筋状に形成する。面版本体1は合成樹脂シート材Pの素材と同効材あるいは合成樹脂シート材Pの素材の硬さに比し硬い素材にて形成する。面版本体1には、罫線刃12位置に対応し、罫線刃12の合成樹脂シート材Pに対する押圧によって合成樹脂シート材Pにおける折目線となる筋目部位を押し込ませる罫線溝2を形成する。面版本体1は、切断刃11位置に対応する側脇部に、切断刃11に至るに伴い次第に肉薄になる退避傾斜面3を形成する。

(もっと読む)

141 - 160 / 244

[ Back to top ]