Fターム[4F202CA27]の内容

プラスチック等の成形用の型 (108,678) | 型全般の区分 (12,812) | その他の特定成形 (244)

Fターム[4F202CA27]に分類される特許

81 - 100 / 244

ゴムベルト成形用ゴム型

【課題】ベルト製造時の加工性及び伝動ベルトに必要な機能を低下させることなく、ベルト製造時に発生する廃棄物をできるだけ多くリサイクルして、廃棄物の低減を図り、ジャケットやゴム型の使用回数を延ばしてコスト低減を図る。

【解決手段】天然ゴム又は合成ゴムからなる1種又は2種以上の混合物よりなる生ゴム中に粉体ゴムが組成物として混合されたゴム組成物を用いたゴムベルト成形用ゴム型。

(もっと読む)

分割型金型

【課題】上型と下型をボルト締で接合・固定する形式の金型において、加熱・加圧時に上型と下型の接合部分から樹脂がしみ出し、ボルト穴に溜まって固化しボルトが抜けにくくなり、その結果、金型を損傷する場合があるという問題点を解決するための手段を提供すること。

【解決手段】繊維強化材とマトリックス樹脂とからなる複合材料を成形加工するための複数の部分型からなる分割型金型であって、各部分型をボルト締で接合・固定する形式の金型において、各部分型の接合・固定面のボルト穴の近傍の外周に沿って、Oリングを配置したパッキン溝を設けたことを特徴とする分割型金型。

(もっと読む)

懸架体用成形型及び懸架体の製造方法

【課題】複数存在する弾性層への弾性材料の注入条件を極力均一化させ、いずれの弾性層も互いに等しい成形条件で成形されて互いに等しい性能が発揮されるようにして、より品質や性能に優れる懸架体が作成可能となる懸架体用成形型を提供する。

【解決手段】懸架体用成形型において、第1支持部材と第2支持部材との間に、複数の弾性層と硬質隔壁とを交互に積層する積層ゴム構造の弾性部が介装されて成る懸架体を成形するための懸架体用成形型Kにおいて、第1,第2支持部材、及び複数の硬質隔壁をこれらの積層方向で隣合うものどうしの間に弾性層形成空間s用の間隔を空けて保持するための複数の配置溝mf,mkと、複数の弾性層形成空間sに弾性材料を注入すべく積層方向で弾性層形成空間sの全てに跨る連続した長尺空間に形成されるスリット状注入部10と、外部からスリット状注入部10に弾性材料を供給するための供給路11と、を有して構成する。

(もっと読む)

樹脂成形機

【課題】樹脂の溶融状態及び混練状態を正確に確認することができる樹脂成形機を提供する。

【解決手段】樹脂成形機1は、シリンダ3と、シリンダ3に連接して設けられた管状のダイ54と、シリンダ3内部に設けられたスクリュ2と、シリンダ3又はダイ54の内部の溶融樹脂が視認できるようにシリンダ3又はダイ54の外表面に設けられた窓8と、を有している。そして、窓8は、CaF2の単結晶、CeF3の単結晶、Gd2SiO5の単結晶、又は、Y3Al5O12の単結晶、で構成されている。

(もっと読む)

表面形状転写樹脂シートの製造方法およびその製造装置

【課題】転写型の表面形状を精度よく、速やかに転写して、表面形状転写樹脂シートを製造し得る方法を提供することを目的とする。

【解決手段】本発明の表面形状転写樹脂シートの製造方法は、樹脂を加熱溶融状態でダイから連続的に押し出して連続樹脂シートを製造するシート製造工程と、連続樹脂シートを第一押圧ロールと第二押圧ロールとで挟み込む第一押圧工程と、第二押圧ロールに密着させたまま連続樹脂シートを搬送する搬送工程と、搬送された連続樹脂シートを第二押圧ロールと第三押圧ロールとで挟み込む第二押圧工程とを含み、第三押圧ロールは、その表面に転写型を備え、該転写型は、複数の凹部からなり、前記凹部のピッチ間隔は50μm〜500μmであり、前記凹部の溝深さは3μm〜500μmであり、連続シートは、第二押圧工程において第三押圧ロール表面に備えた転写型が転写されることを特徴とする。

(もっと読む)

離型フィルムの製造方法

【課題】環境問題に対処することのできる安価な離型フィルムの製造方法を提供する。

【解決手段】金型により成形品を成形する際、金型に挿入される離型フィルム10の製造方法であって、ポリエステル系エラストマー100重量部に対してシリコーンゴムを1.0〜20.0重量部添加して溶融混練することにより成形材料を調製し、この成形材料により離型フィルム10を成形し、この成形した離型フィルム10を、圧着ロール22・24、金属ロール23、及びこれら22・23・24の下流に位置する巻取管26の間に巻きかけて張架するとともに、離型フィルム10を圧着ロール22と金属ロール23とに挟持させる。

(もっと読む)

成形型

【課題】筒状体から成形するカップ状の成形体の底部に、所定の形状及び口径の穴を安定した状態で確実に形成することができる成形型を提供する。

【解決手段】上部側が育苗ポットの底部側に、下部側が育苗ポットの上端開口部側に対応するように、所定形状に形成された本体部10と、この本体部10に被嵌した筒状体の下端部を本体部10との間に挟み込んで保持する保持部20と、成形完了後の育苗ポットを押し上げて本体部10から離型する離型部30と、本体部10に被嵌した筒状体を加熱収縮させる際、その筒状体の上端部を予備的に整形する予備整形部40とを備えており、予備整形部40を押し下げて予備整形された底部を底部成形面となる離型部30のフランジ部34の上面及び予備整形部40の可動整形部材41の上面に押し付けることで、育苗ポットの底部を成形するようになっている。

(もっと読む)

成型金型

【課題】キャビティの金型表面への離型剤の付着性を向上させることができる成型金型を提供すること。

【解決手段】成型金型1の見切り面22,32にキャビティを形成する凹部21,31を設ける。凹部21の内側面21a,31aに溝部21b,31bを水平方向に形成し、キャビティの金型表面粗さを形成する機械加工方向を水平方向にする。このような成型金型1は、キャビティに塗布された離型剤が、溝部21b,31bの間に水平方向に設けられた山部に遮られて液だれせず、金型表面への離型剤の付着性を向上させることができる。

(もっと読む)

成型装置

【課題】構造を簡素化して、部品点数を低減し、製造及び組付作業を容易に行い、コストを低減することができる成型装置を提供する。

【解決手段】昇降体41に対し上型ホルダ43を相対移動機構44によって所定のギャップGの範囲内で上下方向の相対移動可能に装着する。下型ユニット21に設けられた貯留室34からキャビティKに溶湯Yを供給するゲート52と対応して、昇降体41に堰部材54の上端部を連結する。上型ユニット22を下型ユニット21に型閉めした状態で下型ユニット21及び上型ユニット22を下降動作させ、貯留室34内の溶湯Yを押出加圧ロッド33を貯留室34内に進入させることによりキャビティKに供給する。この供給途中で昇降体41の下面を上型ホルダ43の上面に接触させてギャップGをなくして、堰部材54の下端部をゲート52の内部に進入させ、ゲート52の通路断面積を低減する。

(もっと読む)

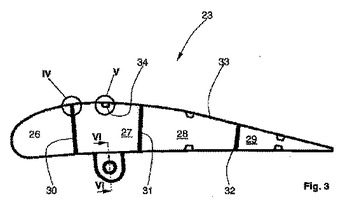

一体化された繊維複合部品の製造方法

本発明に係る方法は、内部に、複数のアンダーカット補剛要素(107)を有する、複雑な一体化された(単体の)繊維複合構成要素を、除去可能なコア(11−13、26−29、56、75)を用いて製造することを可能にする。連結要素が必要なくなるため、従来の、別個の部品からの組立て(ディファレンシャル工法)の場合のような、連結に必要なリベット及びリベットフランジ等が不要となり、軽量化の可能性が高くなる。  (もっと読む)

(もっと読む)

ホース製造方法及びホース製造用マンドレル

【課題】加熱加硫工程を含むマンドレルを用いたホースの製造、特に、最内面樹脂層を有するホースの製造において、マンドレルを抜き出す際の熱により内面が損傷することがないようなホースの製造方法及びその製造方法に用いるマンドレルを提供する

【解決手段】マンドレルとして長手方向に軸線に沿って貫通する中空部を有する可とう性マンドレルを用い、その周囲に少なくとも1種のホース形成材料を被覆してホース形成材料層を形成する工程、マンドレルに被覆されたホース形成材料層を加熱する工程、前記マンドレルの中空部に通水し、マンドレル及びホース形成材料層を冷却する工程、及び通水の水圧を高め、その水圧によりマンドレルをホース形成材料層から抜き出し、ホース形成材料層からなるホースを得る工程、を含むことを特徴とするホースの製造方法により解決する。

(もっと読む)

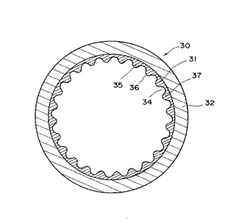

ゴムクローラの加硫成型金型

【課題】はみ出しゴムの生成を回避し得るゴムクローラの加硫成型用金型を提案する。

【解決手段】ロックリング1の外周面に沿って設置される内型2と、この内型2に合わさってその内側にゴムクローラのキャビティを区画形成する外型3とを備えた加硫成形金型において、内型2を、端面を相互に突き合わせてロックリング1の周りに沿って設置する複数のセグメント2a〜2dにて構成する。そして、該セグメント2a〜2dの突き合わせ端面の少なくとも一方に、セグメントの端面相互間に生じる隙間を消滅させるシール部材4を配置する。

(もっと読む)

転写樹脂シートの製造方法

【課題】転写ロールの表面形状を精度よく、速やかに転写しうる転写樹脂シートの製造方法を提供する。

【解決手段】加熱溶融状態でダイから連続的に押し出された連続樹脂シートを、第一押圧ロールと第二押圧ロールとの間で挟み込んで前記第二押圧ロールに密着させた状態で前記連続樹脂シートを冷却させ、その後に前記第二押圧ロールと該第二押圧ロールに隣接する転写ロールとの間で挟み込むことで、該転写ロールの表面形状を連続樹脂シートに転写する転写樹脂シートの製造方法であって、前記転写ロールと密着する面の連続樹脂シートの表面温度が前記連続樹脂シートの樹脂のビカット軟化点より20℃〜60℃高い温度である。

(もっと読む)

ポリカーボネート樹脂成形体の成形装置、成形方法及びポリカーボネート樹脂成形体

【課題】黄変が防止され、色相が良好なポリカーボネート樹脂成形体及びその製造方法を提供する。

【解決手段】ポリカーボネート樹脂組成物を押出成形してペレットとし、これを射出成形して透明ポリカーボネート樹脂成形体を製造する。成形機のスクリュ等に、酸化開始温度が700℃以上の皮膜を設ける。得られた透明ポリカーボネート樹脂成形体を、加熱してアニール処理してもよい。

(もっと読む)

成形用中空部材

【課題】成形用中空部材の製造工数を抑制しながら、成形用中空部材の耐圧性を向上させる。

【解決手段】成形用中空部材1は、耐圧ホース11と、この耐圧ホース11の外周面を覆うように設けられたシリコーンゴム製外覆体12とを備えている。

(もっと読む)

成形用金型及びそれを用いた成形体の製造方法

【課題】一端部が閉塞した中空筒状の成形体を成形する成形用金型において、2段階で成形を行うことなく、片持ち梁状のコアの自由端部近傍の撓みを防止できるため、成形体の一端部近傍の偏肉を防止することができる成形用金型、及び該成形用金型を用いた成形体の製造方法を提供すること。

【解決手段】一端部が閉塞した中空筒状の成形体を成形する成形用金型1であって、キャビティ2、コア3を備えており、コア3は、キャビティ2のキャビティ面の内側に片持ち梁状に配設されており、これにより、キャビティ2のキャビティ面とコア3の外面との間に、中空筒状の前記成形体を形成し得るキャビティ空間Qが形成されており、キャビティ2には、片持ち梁状のコア3の自由端部32近傍を、保持し得るコア先端保持機構6が設けられている。

(もっと読む)

金型を精密に組立てる方法

【課題】金型のダイとダイ孔とを精密に嵌合する。

【解決手段】型枠3をヒートプレート2上に置いて加熱する第1のステップと、第1のステップによって熱膨張して内径が拡大したダイ孔31内にダイ4を嵌合する第2のステップと、第2のステップのダイ4が嵌合された型枠3を冷却し、ダイ孔31の内径が除々に縮小されてダイ4とダイ孔31とが精密に嵌合される第3のステップと、からなる。以上のステップによってダイ4とダイ孔31とを精密に嵌合でき、隙間によってダイ4とダイ孔31とが衝突して破損するのを防止できる。

(もっと読む)

被洗浄部材の洗浄方法および光学素子の製造方法

【課題】簡便かつ効率的で、金型や固定治具等の被洗浄部材に対するダメージが少ない、被洗浄部材の洗浄方法等を提供する。

【解決手段】光学素子製造装置から光学材料成分が付着した被洗浄部材41を取り出す工程と、取り出された被洗浄部材41を、光学材料成分を除去する洗浄装置40に設置する工程と、洗浄装置40にて、設置された被洗浄部材41の周囲環境に所定のガスを導入する工程と、導入された所定のガスに高周波電圧を印加してプラズマ化し、被洗浄部材41の表面をプラズマ化されたガスに晒し、光学材料成分をハロゲン化物にして気化させ除去する工程と、を含む被洗浄部材41の洗浄方法。

(もっと読む)

光学素子成形用金型および光学素子の製造方法

【課題】金型の母材に含まれる軽元素の成形面への拡散を抑制し、長期にわたり使用可能な光学素子成形用金型等を提供する。

【解決手段】母材11と、母材11の成形面に形成され下記(a)式により表される組成のアモルファス構造を含む被覆膜12と、被覆膜12の上にDLC等からなる離型膜13を有することを特徴とする光学素子成形用金型10。

Ta1−xBxNy …(a)

(但し、x、yは、0.05≦x≦0.4、0.3≦y≦1である。)

(もっと読む)

ゴム成型用金型装置及びゴム成型方法

【課題】ゴム成型品の成型において、ゴムの充填不足による成型不良品の発生を効果的に低減できる金型装置を提供する。

【解決手段】金型内部のキャビティに臨んで出没動作する内圧補助部材4を金型に装備する。キャビティに未加硫のゴムが充填された後、この内圧補助部材4を突出方向に動作させてキャビティ内のゴムに内圧を付加することにより、ゴムの充填不足があってもそれを補うことができるようにする。

(もっと読む)

81 - 100 / 244

[ Back to top ]