Fターム[4F202CK52]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 分割型、入れ子 (3,777) | 移動するもの (2,121)

Fターム[4F202CK52]の下位に属するFターム

離型のための (747)

特別な可動手段によるもの (581)

Fターム[4F202CK52]に分類される特許

201 - 220 / 793

皮革インサート成形品とその製造方法

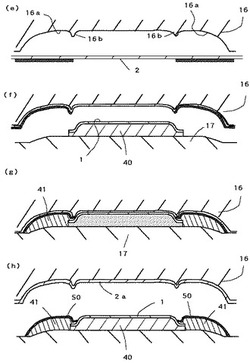

【課題】 金型への皮革のセットが容易で、皮革をインサート成形品の表面に部分的に組み込んだデザインでも隙間や端面露出の問題がない皮革インサート成形品とその製造方法を提供する。

【解決手段】 皮革インサート材が外面に積層された一次成形樹脂部をコア型に密着させたまま、二次成形型に移動させ、基体シート上に剥離層、隠蔽層及び接着層が順次積層された転写シートを二次成形用キャビティに吸着させた状態で型閉めし、前記二次成形用キャビティに二次成形樹脂を射出することにより、前記一次成形樹脂部及び前記皮革インサート材と一体に且つ前記皮革インサート材が周縁部を除いて露出するように、外面に隠蔽層を形成した二次成形樹脂部を成形し、前記二次成形型と前記コア型との型開き時または型開き後に、前記基体シートを剥離する。

(もっと読む)

成形品の成形装置及び成形方法

【課題】樹脂の無駄、バリの除去工程、型からの成形品の取り外しによる無駄時間、ハンドリングによる不良品の発生等を排除できる成形品の成形装置を提供する。

【解決手段】第1のプレート3に設けられた複数の本体部用型部11と、第2のプレート4に設けられた複数の微細針部用型部12と、各本体部用型部11に樹脂チップ8を搬入する樹脂チップ搬入手段1と、第1のプレート3及び第2のプレート4を加熱する加熱手段13、14と、溶融された樹脂チップ8を加圧して本体部及び微細針部を成形する加圧手段2と、本体部及び微細針部が加圧成形された段階で加圧手段2を加圧動作状態のまま加熱手段13,14の加熱動作を停止し第1のプレート3及び第2のプレート4を冷却して成形品を固化する冷却手段15とを備える。

(もっと読む)

射出成形方法

【課題】可塑性材料に高精度なパターン転写を行う方法を提供する。

【解決手段】複数の型2,3の間に形成されるキャビティで可塑性材料10を射出成形する射出成形方法において、キャビティに可塑性材料10を充填する充填工程と、この充填した可塑性材料10から複数の型2,3のうち少なくとも1つ(2)を離型させる離型工程と、離型させた型2の離型時の温度よりも温度の高い型2を、離型工程で型を離型させた被転写面10aに当接させて可塑性材料10を加熱すると共に加圧する加圧工程と、を含むようにする。

(もっと読む)

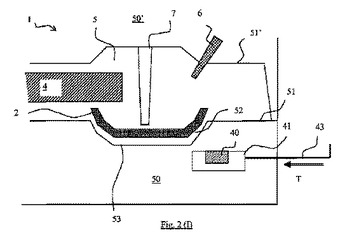

磁気によって金属インサートが所定位置に保持されるプラスチック部品の成型プロセス、成型装置、および前記インサートを固定するための磁石の使用

本発明は、特に窓(4)の周囲に沿って、縁取りビード(3)を成型する、またはプラスチックで作られた窓を成型するプロセスに関し、縁取りビード(3)またはプラスチック窓を形成するプラスチック材料は、トリムなどの少なくとも1つの強磁性インサート(2)が配置されている型空洞内に導入される。本発明は、2つの位置、すなわち、型空洞の内面を通じてインサート(2)に吸引力を印加する作動位置Aと、インサート(2)に吸引力を印加しない非作動位置Iと、の間を移動することができる少なくとも1つの磁石(40)によって、インサート(2)がプラスチック材料の導入中に型空洞(5)内の所定位置に保持されることを特徴とする。  (もっと読む)

(もっと読む)

アンダーカット処理機構

【課題】成形品の下方へ突出したアンダーカット部の下端側が斜め上方へ屈曲する場合も、容易に型抜きすることができるアンダーカット処理機構を提供する。

【解決手段】ホルダー40内に収納されたアンダーカット成形コア30は、型抜き方向と交差する方向へ移動する第1成形コア31と、該第1成形コア31に隣接して配された第2成形コア35とから成り、これらの各成形コア31,35は互いに押し引き可能に連結されている。ホルダー40内に、第1成形コア31を案内する第1斜溝43と、第1成形コア31の移動に伴い押し引きされて連動する第2成形コア35をアンダーカット部P1から離脱可能な方向へ案内する第2斜溝44を設けた。

(もっと読む)

中空成形品、中空成形品用金型、中空成形品の製造方法

【課題】簡単な設備と工程により効率的に製造することができる中空成形品、中空成形品用金型、中空成形品の製造方法を提供する。

【解決手段】中空成形品1は、上面11tに開口する溝12が形成された溝成形体11及び溝12を閉塞する蓋体14を有する第一次成形部位10と、蓋体14で溝12を閉塞した状態で溝成形体11の上面11tに配置された第二次成形部位15と、を備える。

(もっと読む)

成形方法及び成形装置

【課題】成形時の不具合を抑制できる成形方法及び成形装置を提供する。

【解決手段】第1の型10と第2の型20とを相対的に移動させて型開きを行うと同時に、コア30を第2の型20に対して引き込まれた引き込み状態へと移動させると、コア30と、成形された光学素子OEとの間の空間には、開口20aとコア30との間の隙間を介して外部から空気が流入する。即ち、光学素子OEにおける光学面転写面10aとフランジ部転写面10bにより成形された一方の面と、光学面転写面30aとフランジ部転写面20bにより成形された他方の面とは、同時に空気に触れて冷却されるので、両面での冷却状態が等しくなり、それにより高精度な成形を行うことができる。

(もっと読む)

成形装置及び成形装置の組み付け方法

【課題】重力方向上方にある型板に入れ子を容易に且つ精度良く位置決めできる成形装置を提供する。

【解決手段】シリンダ1内に油圧を与えて可動ピストン1aを上方へと変位させることで、可動プラテン9と、下側受け板8と、入れ子20を含む下側型板7と、入れ子10を含む上側型板6が上方に変位して、上側型板6が上側受け板5の下面に当接する。かかる状態で、電磁石EMGをオン状態にすると、発生した磁力によって上側型板6が電磁石EMGに吸着される。その後、シリンダ1を駆動して可動ピストン1aを下方へと変位させることにより、可動プラテン9と共に、下側受け板8及び下側型板7も下方に変位するが、上側型板6は上側受け板5側に留まる。

(もっと読む)

成形装置

【課題】転写面の位置調整を任意に行うことができる成形装置を提供する。

【解決手段】蓋部材14を、開口6aから露出した入れ子10の背面10eに当てる際に、第2斜面14aが入れ子10の第2当接面10fに当接するようになるため、ボルト15,15のねじ力で、第2斜面14aが入れ子10の第2当接面10fを押圧すると、入れ子10の入口側がZ方向上向きに付勢されることとなる。一方、同じねじ力により、第1斜面6nが第1当接面10dを押圧するので、入れ子10の奥側もZ方向上向きに付勢されることとなる。

(もっと読む)

射出発泡成形方法およびその装置

【課題】ガス溜まりを防止して良好な外観の射出発泡成形体を成形する方法に関する。

【解決手段】型締め後のキャビティ113内に気体を導入して昇圧した後、発泡剤を含む熱可塑性樹脂の樹脂原料Xを射出する。スキン層を形成させた後、樹脂原料Xを発泡させるコアバックの実施と同時またはコアバックの実施後、キャビティ113内の気体を真空吸引してキャビティ113内を大気圧未満にする。冷却固化し、射出発泡成形体を得る。完全に固化する前に樹脂原料Xと金型110の内面との間の気体を確実にキャビティ113外へ排気し、ガス溜まりによる表面の凹みやスワールマークの発生を防止できる。

(もっと読む)

クイックチェンジ式成形ツーリングを用いるシステムおよび方法

モジュールキャリアユニットにツーリングモジュールを装着し、キャリアユニットが、射出成形プレスの支持部材上に載置されるように、モジュールキャリアユニットを成形プレスに挿入し、ツーリングモジュールがモールドベースの突き出し側と結合するまで成形プレスを閉じる方法。 (もっと読む)

射出成形品の製造方法及び射出成形装置

【課題】本発明の目的は、金型内の構成部品(コア、入子等)を効率良く冷却し、射出成形金型の冷却を迅速化して成形サイクルを短縮することが可能な射出成形品の製造方法及び射出成形装置を提供することにある。

【解決手段】一端部に第1通気孔が形成された筒状の第1入子3と、第1通気孔と連通可能に形成された第2通気孔を有する第2入子2とを備える射出成形品の製造方法に関する。

第1通気孔と第2通気孔とを連通させて型締めを行う第1の工程と、溶融樹脂を充填する第2の工程と、第1通気孔と第2通気孔にエアーを送風し、第1入子3の内表面部を冷却する第3の工程と、エアーを停止する第4の工程と、第1通気孔と第2通気孔との連結を解除する第5の工程と、成形品を排出する第6の工程と、第2通気孔よりエアーを送風して暴気したエアーにより、第1入子3の外側面を冷却する第7の工程とを実施する。

(もっと読む)

成形装置および成形方法

【課題】循環して反復使用される成形型の劣化を早めることなく、成形型の保守管理費用を抑制しつつ、成形品の歩留まりを向上させる。

【解決手段】成形用素材134が実装された成形型131が投入され、光学素子135に成形する成形部1と、成形型131に対する成形用素材134と光学素子135の入れ替えを行う型脱着部5との間を出口コンベア2、正面レール3、入口コンベア4でループ状に接続し、複数の成形型131を循環させて成形を行う構成の成形装置101Aにおいて、入れ替え時に光学素子135の良否を判別する検査部8と、不良品と判定された光学素子135の成形に用いられた成形型131を循環経路から排除するための型排出ステージ11を設け、型脱着部5における入れ替え毎に光学素子135の良否を判別して、当該光学素子135の成形に用いられた成形型131の劣化を早期に検知し、保守管理の負担を軽減する。

(もっと読む)

金型の中子制御装置

【課題】中子の位置決めと中子間に隙間が生じないようにすることが可能な射出成形機の制御装置を提供すること。

【解決手段】第1中子の前進量および前進トルクの設定値、並びに第2中子の前進量および前進トルクの設定値を読み込み、型閉じ処理を実行する(SA1〜SA3)。第1中子を設定された前進トルクを制限トルクとして前進開始し、設定した前進量を前進するまで第1中子を前進させ、第1中子の前進を停止する(SA4〜SA6)。第2中子を設定された前進トルクを制限トルクとして前進開始し、第1中子に第2中子が突き当たったか否か判断し、第2中子が第1中子に突き当たるまで第2中子の前進を継続する(SA7,SA8)。射出工程・保圧工程・計量工程を実行し、第1中子と第2中子とを初期位置まで後退し、型開きを実行し、金型内から成形品の取り出し(突き出し)を実行し、1成形サイクルを終了する(SA9〜SA12)。

(もっと読む)

タイヤの製造方法、及び、金型

【課題】リム組み時のエア保持性と、釜抜き時のビードコア周辺の熱可塑性材の破壊防止性とを充分に確保しつつ、タイヤ成形時でのビードコアの位置ずれを抑制したタイヤの製造方法、及び、金型を提供することを課題とする。

【解決手段】キャビティS内の所定位置に配置されたビードコア11にタイヤ内側から当接するビードコア固定用のジグ16を設ける。そして、熱可塑性の溶融材料をキャビティS内に注入する。これにより、成形されたタイヤ骨格部材20のタイヤ外側に、ビードコア11が露出した部位が形成されることを回避できる。そして、タイヤ骨格部材20のタイヤ内側にビードコア11の露出した領域が形成されてもリム組み時のエア保持性に影響がない。従って、釜抜き時におけるビードコア周辺の熱可塑性材の破壊防止を充分に確保したジグ寸法とすることができ、タイヤ成形時でのビードコアの位置ずれを充分に抑制できる。

(もっと読む)

二色成形品の成形方法並びにその成形金型

【課題】複数のキャビティを区画する分割バーを内装した成形金型を使用して成形する二色成形品の成形方法並びにその成形金型であって、従来必要とした突起のカット除去工程を廃止し、かつ車体パネルに対する合わせ精度を高める。

【解決手段】ドアトリム(二色成形品)10は、ドアトリムアッパー20とドアトリムロア30とが境界溝部17を介して一体化されている。そして、境界溝部17における端末17aに相当する成形金型40には、端末処理機構部60が配置されている。この端末処理機構部60は、進退用シリンダ62によりスライドブロック61がキャビティに対して接離自在に支持され、分割バー51が上昇する際は、スライドブロック61はキャビティ外に後退しており、分割バー51が下降して成形上型41との間にスペースSができれば、このスペースSを埋めるべくスライドブロック61がキャビティ内に侵入することで、突起の形成を回避する。

(もっと読む)

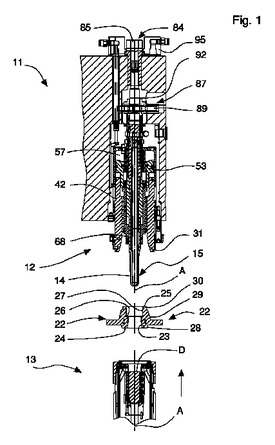

物体を形成するための装置

プラスチックの装入体(D)からプレフォームを圧縮成形するための装置は、パンチ手段(12)と、キャビティが設けられたダイ手段(13)と、接触位置と分離位置との間で互いに移動自在の少なくとも二つのダイエレメント(22)とを備えている。パンチ手段(12)は、キャビティに挿入するのに適したパンチ(14)と、少なくとも二つのダイエレメント(22)を接触位置に維持するため、パンチ(14)の周囲に摺動自在に取り付けられた押圧スリーブ(31)とを含む。パンチ手段(12)は、更に、パンチ(14)及び押圧スリーブ(31)を受け入れるように構成されたジャケット手段(91)と、第1圧力の第1流体を収容し、押圧スリーブ(31)に作用する少なくとも第1チャンバ(42、57)とを含む。第1チャンバ(42、57)は、第1チャンバ(42、57)の加圧状態を維持しながらパンチをパンチ手段(12)から取り外すことができるように、押圧スリーブ(31)及びジャケット手段(91)によってその全体の境界が形成されている。  (もっと読む)

(もっと読む)

センサ素子をシームレスにインサート成形することによりセンサを製造する方法

本発明は、センサ素子をシームレスにインサート成形することによってセンサを製造する方法、並びにこの方法により製造されたセンサに関する。センサ素子は射出成形材料によって可能な限り密に取り囲まれている。これによりセンサの周辺からの水、酸、油又は他の浸食性の物質がセンサに進入することが長期間に亘って防がれるセンサを製造する方法並びにこの方法により製造されたセンサを提供するために、金型キャビティ(1)内にセンサ素子(2)を挿入し、金型キャビティ(1)の第2の領域(4)において金型キャビティ(1)に係合する少なくとも1つの可動な位置固定エレメント(5)により、センサ素子(2)を金型キャビティ(1)において機械的に固定し、金型キャビティ(1)内に射出成形材料(6)を射出し、金型キャビティ(1)の第1の領域(3)における射出成形材料(6)は硬化させられて、第1の領域(3)において硬化した射出成形材料(6)がセンサ素子(2)を位置固定するまで待ち、第2の領域(4)に設けられている射出成形材料(6)が硬化する前に、可動な固定エレメント(5)を取り出して、依然として液状の射出成形材料(6)は取り出された固定エレメント(5)によって金型キャビティ(1)に残された中空室を少なくとも部分的に充填する、方法ステップを実施する。  (もっと読む)

(もっと読む)

インサート材を備えた樹脂成形品及びその製造に用いる金型

【課題】インサート材を強固に保持できる樹脂成形品を得ること、及び、そのための金型を提供する。

【解決手段】インサート材3を、その一部が表面に露出するよう樹脂部5に埋設した樹脂成形品Pであって、樹脂部5に、インサート材3の周縁部のうち少なくとも一部をインサート材3の厚み方向に挟持する挟持部5aを備え、挟持部5aのうちインサート材3の裏側を挟持する部位が、樹脂部5の裏面に対して突出形成してある。

(もっと読む)

電子部品の樹脂封止成形方法及び装置

【課題】小型の電子部品12を薄型の樹脂パッケージ17内に封止成形する場合において、成形キャビティ16内における樹脂未充填状態の発生を防止すると共に、成形キャビティ16内の溶融樹脂材料141 に対して適正な樹脂圧を加え且つ均等厚みTの薄型樹脂パッケージ17を高精度に成形することができる電子部品の樹脂封止成形方法とその装置を提供する。

【解決手段】成形キャビティ16内への樹脂充填時にキャビティブロック602 を後退移動してキャビティ容量を増加することにより成形キャビティ16内への樹脂充填作用をスムーズに行う。また、薄型樹脂パッケージ17の成形時にはキャビティブロック602 を前進移動させ且つ該キャビティブロックの移動位置を高精度に制御することにより成形キャビティ16内の溶融樹脂材料141 に適正な樹脂圧を加えると共に、小型の電子部品12を均等厚みTの薄型樹脂パッケージ17内に封止成形する。

(もっと読む)

201 - 220 / 793

[ Back to top ]