Fターム[4F202CK52]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 分割型、入れ子 (3,777) | 移動するもの (2,121)

Fターム[4F202CK52]の下位に属するFターム

離型のための (747)

特別な可動手段によるもの (581)

Fターム[4F202CK52]に分類される特許

121 - 140 / 793

インサート成形品及びインサート成形品の製造方法

【課題】インサート部材を圧着して成形されるインサート成形品及びその製造方法において、接着強度が弱くてもインサート部材の滑りを防止でき、外観形状に影響を与えることなく肉厚変化を防止することのできるインサート成形品及びその製造方法を提供する。

【解決手段】予め成形されたインサート部材を、樹脂に金型で圧着して成形され、該インサート部材形状に外形形状が依存しないインサート成形品であって、前記インサート部材は、圧着される前記樹脂方向に凸に設けられる凸部と、前記凸部の周囲に少なくとも1つ以上の前記凸部により生じた肉逃げを補完する凹部と、を備える。

(もっと読む)

レンズの製造方法

【課題】可動型に成形品を残すことができるレンズの製造方法を提供することを目的とする。

【解決手段】レンズ(fθレンズ100)の製造方法は、固定型200Aに対して可動型200Bを動かすことで、各型200A,200Bを合わせる第1工程と、各型200A,200Bのキャビティ内に材料を流し込んで固める第2工程と、固定型200Aに対して可動型200Bを動かすことで、型200を開いてレンズを取り外す第3工程とを備える。そして、この製造方法では、可動型200Bとして、レンズのリブ部120に対応したリブ対応面220と、一方のレンズ面112に対応した第1対応面212とを有する型を用い、固定型200Bとして、他方のレンズ面111に対応した第2対応面211を有する型を用いる。

(もっと読む)

発泡樹脂パネル及びその成形型

【課題】薄肉パネル部の剛性が高い発泡樹脂パネルを提供する。

【解決手段】ソリッド層からなるスキン層19が表面に形成されると共に該スキン層19よりも樹脂密度が低い発泡層21が内部に一体に形成された厚肉パネル部15と、厚肉パネル部15に隣接して該厚肉パネル部15の成形時にスキン層19と共に一体に成形されたソリッド層からなる薄肉パネル部17とを備え、厚肉パネル部15と薄肉パネル部17との境界にスキン層19からなる段差部15aが板厚方向に形成されたボンネットフード1において、厚肉パネル部15及び薄肉パネル部17に対して段差部15aに跨るように補強リブ25を一体に形成し、該補強リブ25は、薄肉パネル部17側では表面から突出させ、厚肉パネル部15側では該厚肉パネル部15に食い込んでスキン層19と融合させる。

(もっと読む)

樹脂成形装置

【課題】成形品の周縁部を二回に分けて成形するにあたり、効率的に実施できるようにする。

【解決手段】第1キャビティ空間V1を挟んで第1金型1と第2金型2とが近接離間自在に設けてあると共に、第1キャビティ空間V1に樹脂を射出自在な第1ゲートG1が設けられている樹脂成形装置であって、第1キャビティ空間V1の周縁キャビティ面3aを構成する第3金型3が、第1金型1と第2金型2とに対して、近接離間方向に沿ってスライド自在に設けられ、第3金型3に、所定のスライド位置において第1キャビティ空間V1に連通自在な第2キャビティ空間V2が設けられている。

(もっと読む)

インプリント方法

【課題】凹凸パターンの凸部に囲まれた部位を好適に転写することの出来るインプリント方法を提供することを目的とする。

【解決手段】本発明のインプリント方法によれば、インプリントモールドを被転写材に接触させたのちにモールドの凹凸パターンを形成するため、予め凹凸パターンが形成されたモールドを被転写材に接触させる場合と比較してモールドと被転写材との間に空気を挟んで転写不良となる頻度を下げることができ、凹凸パターンの凸部に囲まれた部位を好適に転写することが出来る。

(もっと読む)

成形用金型、成形用金型の組立方法及び成形方法

【課題】可動側金型に配置され突き出し可能な入れ子と、この入れ子を保持する保持部材に摩耗を生じることが無く、メンテナンス不要で長期にわたって形状の安定した成形品を得ることができる成形用金型、該成形用金型の組立方法及び成形方法を提供すること。

【解決手段】成形面が形成された第1の入れ子を保持する第1の金型と、第1の金型と離接可能となされ、成形面が形成された第2の入れ子を第1の金型の方向に突き出し可能に保持する第2の金型と、を有する成形用金型において、第2の入れ子と第2の金型に、互いに反発するように磁石を配置し、磁石の反発力により、第2の入れ子の突き出し方向に直交する面内の位置決めを行う成形用金型とする。

(もっと読む)

金型装置

【課題】湾曲した吸気ポートと燃料噴射孔とを備えたインテークマニホールドを一つの工程で樹脂成形可能な金型装置を提供する。

【解決手段】インテークマニホールド50の外形を成形する主金型と、吸気ポート50pの湾曲状内面を成形する第1中子部材1と、燃料噴射孔50fの直線状内面を成形する第2中子部材2と、第1中子部材1と第2中子部材2との各々を成形位置と分離位置との間で変位駆動させる駆動機構とを備え、第1中子部材1と第2中子部材2との一方に、第1中子部材1と第2中子部材2との他方を移動可能に貫通させた孔部1Gを設けている。

(もっと読む)

多層樹脂成形用金型および多層樹脂成形品の成形方法

【課題】第1樹脂層と第2樹脂層とで挟まれたインサート材の周縁部に第2樹脂層が被覆しない露出部を備える多層樹脂成形品の金型を、露出部に波打ちが出難いようにする。

【解決手段】露出部8eから延びたインサート材8の延長部8aを挟持して型締めされる第1金型11および第2金型12を備え、移動可能な第3金型13が第1金型11に近接した第1位置では第1樹脂層用のキャビティが第3金型13と当接したインサート材8と第1金型11との間に形成され、第1金型11から離間した第2位置では第2樹脂層用のキャビティがインサート材8と第3金型13との間に形成され、第1樹脂を延長部8aに沿って射出する第1ランナRaを第1金型11に備え、第2樹脂用の第2ランナが第2位置の第3金型13と第1金型11との間に形成される。

(もっと読む)

樹脂モールド金型

【課題】樹脂モールド部の厚さを被成形品に応じて調節する樹脂モールド金型を提供する。

【解決手段】樹脂60が充填されて被成形品が樹脂モールドされるキャビティ領域24aおよびキャビティ領域24aの内底面に通じる摺動孔が設けられたキャビティインサート221と、キャビティインサート221の摺動孔でガイドされて型開閉方向に可動し、キャビティ領域24aの内底面を構成する可動ブロック341と、型開閉方向においてそれぞれが互いに摺接するテーパ面を備えた可動テーパブロック381および固定テーパブロック371を有し、可動テーパブロック381の進退位置を調節することで、固定テーパブロック371を介して可動ブロック341の型開閉方向の位置を調節し、キャビティ領域24aの深さを調節する深さ調節機構とが、上型20側に具備されている。

(もっと読む)

成形用金型および成形方法

【課題】テーパ状凸部とテーパ状凹部を所定の位置で嵌合させることにより固定側成形面と可動側成形面の位置合わせを向上させることができる成形用金型および成形方法を提供する。

【解決手段】スラストリテーナ23により固定側金型1を型締め方向と垂直な方向に滑動自在に支持することで、固定側金型1の固定側入れ子12のテーパ状凹部17と可動側金型2の可動側入れ子13のテーパ状凸部21が互いに嵌合する型締め時に、固定側金型1と可動側金型2の型締め力を利用して固定側金型1を滑動させて固定側金型1と可動側金型2との位置合わせを補助する。

(もっと読む)

インモールド成形方法とその装置

【課題】加飾性のフィルムが表面に一体成形された樹脂成形品を、高歩留まりで製造できるインモールド成形方法を提供することを目的とする。

【解決手段】第2空間116の範囲外のフィルム101を、第3,第4の摺動体111a,111bにて押さえ、その後、第2空間116の外周部と第3,第4の摺動体111a,111bとの間に配置されている第1,第2の摺動体と109a,109bにてフィルム101を変形させることで、フィルム101の皺を減少させる。金型を閉じたとき、第1入れ子104と第2入れ子115の合わせ面は、樹脂が流れ込まない隙間を設定しておき、射出成形が完了する直前に、第1〜第4の摺動体109a,109b,111a,111bによる押さえを開放させると、成形時に発生するフィルムの皺を、成形品の外周部に逃がして、皺が無い状態でフィルム101を成形品に転写する。

(もっと読む)

型内コーティング成形装置及び型内コーティング成形方法

【課題】樹脂成形体に成膜処理が施されて形成される製品の生産性を向上させる。

【解決手段】固定盤10と可動盤20との間に配置され固定盤10及び可動盤20に対して型開閉方向に移動可能でかつ型開閉方向と直交する回転軸38を中心として回転可能に設けられ、第1の回転位置および第1の回転位置から180°回転した第2の回転位置において固定型12および可動型22とそれぞれ対向する2個の回転型34、36が設けられた回転型機構30と、固定型12に接続可能な状態で固定盤10側に装着され、固定型12と回転型機構30の一方の回転型とが型締めされて形成される第1キャビティに樹脂を射出充填する射出ユニット40と、可動盤20の可動型22に設けられ、回転型機構30の他方の回転型との間で第2キャビティを形成すると共に第2キャビティ内の樹脂成形体に成膜処理を施す成膜装置50とを備える。

(もっと読む)

成形用金型および成形方法

【課題】テーパ状凸部とテーパ状凹部を所定の位置で嵌合させることにより固定側成形面と可動側成形面の位置合わせを向上させることができる成形用金型を提供する。

【解決手段】駒突き出し部材28と駒突き出し部材28により突き出される可動側製品駒17とが互いに接離自在に配置され、固定側入れ子12と固定側型板3との間のクリアランス21および可動側入れ子13と可動側型板6との間のクリアランス22がそれぞれ15μm以下で且つクリアランス21およびクリアランス22の合計が20μm以上とする。

(もっと読む)

機能性容器成形方法、成形用金型およびこれらを用いて製造した機能性容器

【課題】 接着剤を用いることなく、低コストでスループットが高い機能性容器を製造することができる機能性容器製造方法、成形用金型およびこれらを用いて製造した機能性容器を提供すること。

【解決手段】 所定の機能面21を有する底面部材2に筐体部3を成形するための機能性容器成形方法であって、機能面21と成形用金型5との間に機能面21の機能が損失するのを防止する保護領域9を形成し、成形用金型5と底面部材2との間に形成されたキャビティ8内に溶融樹脂を充填して成形を行う。

(もっと読む)

架橋ポリオレフィン系樹脂発泡体の製造方法及び成形金型

【課題】側面にテーパーの無い架橋ポリオレフィン系樹脂発泡体を容易、安価に製造する。

【解決手段】ベース体11上に第1〜第4分割スライド体21〜24をスライド可能に設け、第1〜第4分割スライド体21〜24を枠形状に組み合わせて第1〜第4分割スライド体21〜24内に発泡性樹脂組成物48を充填し、上蓋体で第1〜第4分割スライド体21〜24に蓋をして加熱、加圧することにより発泡性樹脂組成物の発泡剤の分解及び架橋反応を進行させ、その後に第1〜第4分割スライド体21〜24から上蓋体を離すと共に、第1〜第4分割スライド体21〜24を分離させて枠形状の外方へスライドさせることにより、膨張した架橋ポリオレフィン系樹脂発泡体を成形金型から取り出す。

(もっと読む)

コアバック式発泡樹脂成形型及びコアバック式発泡樹脂成形方法並びに容器状発泡成形品

【課題】型製作費を抑えつつ容器状発泡成形品の側壁の先端面に玉縁を設けることが可能なコアバック式発泡樹脂成形型及びコアバック式発泡樹脂成形方法並びに容器状発泡成形品を提供する。

【解決手段】本発明に係るコアバック式発泡樹脂成形型21は、側壁52の先端縁(先端厚肉部53)を成形するための厚肉成形部24Bと、側壁52の先端縁以外の部分(側壁主体部54)を成形するための側壁主体成形部24Bとをキャビティ24に備えている。このキャビティ24に溶融樹脂を充填して成形型21をコアバックさせると、厚肉成形部24Bにて成形された先端厚肉部53の端面が隆起して玉縁55が形成される。即ち、成形型21に玉縁用の溝を形成しなくても玉縁55を形成することができ、成形型21の型製作費を抑えることができる。

(もっと読む)

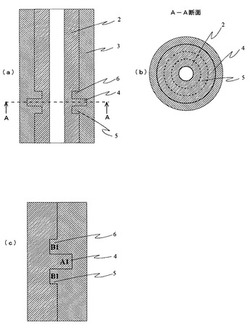

人工大理石プレス成形の方法と装置

【課題】樹脂材料の漏れを防止すると同時に、金型内の空気を排出し、硬化後の人工大理石の表面を平坦平滑にし、空洞が発生せず、さらに材料及び再加工費を節約する人工大理石プレス成形の方法及び装置を提供。

【解決手段】(a)金型と、(b)所定の温度まで加熱した金型により樹脂材料を加熱して樹脂材料を硬化させるための加熱装置18と、(c)金型を所定の圧力で持続的に加圧することで、樹脂材料をプレス成形し、かつ金型を所定の圧力で持続的に加圧する装置16と、(d)伸縮して金型を封止することで、樹脂材料の漏れを防止し、金型との間の間隙から金型中の空気を排出する封止部材と、を備える装置であって、金型が樹脂材料の硬化収縮に追随して所定の圧力で樹脂材料を持続的に加圧すると同時に、封止部材が伸縮して金型を封止することで、金型が樹脂材料を持続的に加圧する際の漏れを防止する、人工大理石プレス成形の方法および装置。

(もっと読む)

光学素子用の成形金型、及び光学素子の製造方法

【課題】コアの傾斜状態を連続的に精密に調整し安定して保持することで、波面収差を容易に調整することができる光学素子用の成形金型、及び光学素子の製造方法を提供すること。

【解決手段】調整部材としてのテーパーピン71がスペーサ65の調整穴67a,67b,67c,67dに挿入されるとともに調整穴67a,67b,67c,67dを内面67iから変形させるので、テーパーピン71の調整穴67a,67b,67c,67dへの挿入量を調整することで、スペーサ65に微妙な厚み変化等を与えることができる。これにより、コア部61の傾斜状態を連続的に精密に調整し安定して保持することができ、光学素子としてのレンズOLの特性を精密に制御することができる。

(もっと読む)

光学素子の成形装置

【課題】金型調整の手間が不要でありながら、高精度な成形を行える光学素子の成形装置を提供する。

【解決手段】型締め時に、突き出した第1の入れ子12の突き当て面12cが、第2の入れ子22の突き当て面22cに突き当たると、面同士が倣うようになるため、第2の入れ子22に対して第1の入れ子12が傾くようなモーメントを受ける。第1の入れ子12は、第1の金型部材11に対してコイルスプリング14により傾き可能に支持されているので、かかるモーメントに従いコイルスプリング14の付勢力に抗して傾くが、突き当て面12c、22cが光軸X1,X2に対して直交しているので、これにより光軸X1,X2を整列させることができる。

(もっと読む)

メッシュを有する椅子部材の製造方法及びその椅子部材

【課題】

メッシュ生地を有する背部、座部等の椅子部材を、簡単にかつきれいに、経済的に成形できる製造方法を提供する。

【解決手段】背部や座部の枠体を形成するためのキャビティを構成するコア金型2とキャビ金型1を有する。このコア金型2の外側面11に、メッシュ生地9を保持しかつキャビティ17の一部を構成する型面を有するメッシュ押え型3の内側面10を添着し、コア金型方向に移動させてメッシュ生地9に必要とされる張力を付与する。メッシュ生地9の周縁側は、コア金型2とメッシュ押え型3の間からキャビティの外方に引き出される。上記キャビティにプラスチック材料を射出してメッシュ生地をインサート成形する。その後、周縁から飛び出しているメッシュの周縁部を切り取る。

(もっと読む)

121 - 140 / 793

[ Back to top ]