Fターム[4F202CK52]の内容

プラスチック等の成形用の型 (108,678) | 型の構成 (12,065) | 分割型、入れ子 (3,777) | 移動するもの (2,121)

Fターム[4F202CK52]の下位に属するFターム

離型のための (747)

特別な可動手段によるもの (581)

Fターム[4F202CK52]に分類される特許

81 - 100 / 793

金型内塗装用金型及び金型内塗装方法

【課題】 成形品の表面に2層あるいは3層の塗膜を形成することにより、色彩表現に優れた外観性の良い樹脂成形品を、効率的に生産できる金型とその成形塗装方法。

【解決手段】 共通金型と成形下塗り金型を閉じ合わせ、間に形成されるキャビティ内に溶融状態の樹脂を射出充填し、その後冷却固化して、樹脂成形品を成形する工程と、共通金型と成形下塗り金型を開き、樹脂成形品と成形下塗り金型の間に隙間を形成し、隙間内に下塗り塗料注入機から下塗り塗料を注入し硬化させる工程と、共通金型と成形下塗り金型を開き、共通金型が下塗り塗装された樹脂成形品を保持した状態で、共通金型と上塗り金型を閉じ合わす工程と、下塗りされた樹脂成形品と上塗り金型の間に形成される隙間に、上塗り塗料注入機から上塗り塗料を注入し硬化させる工程と、からなる金型内塗装方法。

(もっと読む)

半導体チップの圧縮成形方法及び圧縮成形型

【課題】基板1に装着した半導体チップ2を圧縮成形して形成される成形済基板4(分割樹脂成形体3、樹脂成形体33)に反りが発生することを効率良く防止する。

【解決手段】キャビティ底面部材18の先端面(キャビティ底面10b)における所要個所に仕切部材21を設けて下型キャビティ10内に所要複数個の分割キャビティ22を形成すると共に、仕切部材21の高さ23を分割樹脂成形体3の厚さに設定する。基板1に装着した半導体チップ2を分割キャビティ22の形状に対応した分割樹脂成形体3内に圧縮成形するときに、キャビティ底面部材18を必要最小限の移動距離24にて上動させて分割キャビティ22内の樹脂12(13)を加圧して分割樹脂成形体3を形成し、分割樹脂成形体3間に(樹脂成形体33に)仕切部材21の形状に対応した基板反り防止用の溝部28を形成する。

(もっと読む)

体液浄化カラム、その製造方法及び製造装置

【課題】人体に有害な溶剤、微粉末片等の残留物はなく、1、2次射出成形が適用されているにも拘わらず接合強度、接合部の気密性、液密性等は高く、医療器具として安全に使用できる体液浄化カラムを提供する。

【解決手段】体液の出入り口(9、9)を有する容器本体と、該容器本体内に設けられている体液浄化用充填材(F)とからなる。容器本体は、1次射出成形により成形された一対の半容器(A、B)が接合部位(C)において2次射出成形により接合されたものである。その接合部位(C)は、本体部(Ah、Bh)から斜め内方に角度θで広がるように傾斜して延びている接合部(At、Bt)の突合せ先端部(T、T)の外周部に位置している。

(もっと読む)

ラベル供給用コア装置及びラベル供給方法

【課題】薄いラベルでも安定して金型のキャビティへ供給できるラベル供給用コア装置を提供し、また薄いラベルでも安定して金型のキャビティへ供給できるラベル供給方法を提供することを目的とする。

【解決手段】インサート成形に用いられるラベルを密着させる密着面31、41を有し、ラベルをインサート成形用金型のキャビティへ供給するラベル供給用コア19を備え、密着面31、41をプッシャー部41とメイン部31とに分けるようにして、ラベル供給用コア19をプッシャーコア40とメインコア30とに分割し、ラベルを密着させたラベル供給用コア19をキャビティに挿入した後、ラベル供給用コア19をキャビティから離脱させる時に、プッシャーコア40をキャビティの壁面側へ押圧しつつメインコア30をプッシャーコア40から離してラベルをメイン部31から剥離させる押圧剥離機構を設けたことを特徴とするラベル供給用コア装置。

(もっと読む)

発泡樹脂成形品の成形方法

【課題】材料供給時、発泡反応時に型クリアランスを調整する成形工法を使用する発泡樹脂成形品の成形方法であって、発泡樹脂成形品における縦壁部の成形精度を高める。

【解決手段】バックドアトリム(発泡樹脂成形品)10は、製品面部11の周縁の少なくとも一部に段付き縦壁部12が形成されており、この段付き縦壁部12は、製品面側縦壁部13とパネル側縦壁部15とが段部14を介して一体化しており、段部14の内面に型保持用リブ16が設けられているとともに、パネル側縦壁部15の表面に深絞模様17が形成されていることで、可動側金型30の後退操作時、型保持用リブ16が固定側金型40に対して保持されるとともに、可動側金型30の型面にパネル側縦壁部15の製品表面が吸着されるため、段付き縦壁部12の成形精度を高める。

(もっと読む)

コアバック発泡成形型及び車両用エンジンカバーの製造方法

【課題】成形可能な発泡成形品の構造の自由度を高くすることが可能なコアバック発泡成形型及び車両用エンジンカバーの製造方法を提供する。

【解決手段】本発明のコアバック発泡成形型10は、キャビティ30に連通するコアガイド孔13を固定型11に設けてそこに追従コア40を直動可能に収容し、キャビティ30の外側に配置されてコアバック可動型20と同方向に直動する追従可動体56を固定型11の背面側で追従コア40に連結した構造になっている。そして、追従可動体56がコアバック可動型20に当接して直動することで、追従コア40がコアバック可動型20のコアバック動作に追従移動する。これにより、キャビティ30のうち追従コア40が配置された部分では、それ以外の部分に比べてコアバックによるキャビティ30の拡張量が小さくなる。

(もっと読む)

金型装置及びそれを有する成形装置

【課題】複数のキャビティ間で生じる樹脂圧力の差を容易に調整できる金型装置及びそれを有する成形装置を提供する。

【解決手段】射出成形機100が備える金型装置101は、互いの間に複数のキャビティ5が設けられた固定型1及び可動型2と、コア3と、を備えている。コア3は、溶融された樹脂を複数のキャビティ5に導くランナー7を固定型1のランナー形成部13との間に形成する本体型、及び、ランナー7と複数のキャビティ5とをそれぞれ連通するゲート33aを有し且つ複数のキャビティ5に対応して本体型31に連設された複数のゲート型33、を有している。そして、コア3は、ランナー7内の樹脂を複数のゲート型33のゲート33a毎に所定温度に加熱可能なように、ゲート33aのそれぞれに対応して互いに独立して設けられた複数のマイクロヒーター35を有している。

(もっと読む)

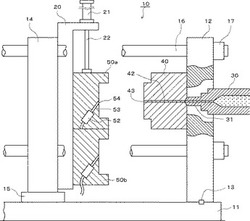

射出成形金型

【課題】 金型全体を小型化することができるとともに、構造を簡素化することができる射出成形金型を提供する。

【解決手段】 可動側金型12の第1プレート44には、第1スライドコア24の径方向内方への移動を許容するためのカム部材54が設けられている。また、射出成形機に設けられた駆動機構により駆動される駆動プレート108と、駆動プレート108に支持されたフィンガピン120とが設けられている。第2スライドコア26には、フィンガピン120の一部が移動自在に挿入されるガイド孔36が設けられている。駆動機構により駆動プレート108が第3プレート48に対して型締め方向に移動すると、第2スライドコア26が径方向内方に移動される。

(もっと読む)

粉体用スクリュー,その製造方法及び成形用金型,トナーカセット,画像形成装置

【課題】軸部の周囲に螺旋状に設ける羽根部を樹脂製とした場合であっても、粉体の搬送量の低下を招くことがない粉体用スクリューと、その製造方法及び成形用金型を提供する。

【解決手段】軸部12の周囲に螺旋状に巻き付けられる羽根20を樹脂で射出成形するにあたり、軸部12の軸方向に沿って分割配置される複数の分割型32〜38のキャビティ形成部32A〜38Aを互い違いに交差させて前記軸部12と羽根20に相当する形状のキャビティ部40,42を形成して溶融樹脂を充填する。このような金型構造により、羽根20を均一な厚みに成形しても型から取り外すことができる。また、羽根20の厚みを均一にすることで、羽根間のピッチを広げて粉体の搬送量を増やすことができる。更に、トナー用スクリュー10の一部を樹脂製とすることで、コンパクト化(軽量化)とともに、コスト低減も可能となる。

(もっと読む)

多層成形用金型及び多層成形用金型の交換方法

【課題】単層成形用射出成形機を多層成形用射出成形機に転用する場合に、射出成形機への追加改造を最小にすることができ、更には、1組の金型として型締装置から容易に着脱可能な多層成形用金型及び多層成形用金型の交換方法を提供する。

【解決手段】第1金型と第2金型と中間金型とを備えた多層成形用金型において、前記中間金型が、複数のガイド手段により、前記第1金型と前記第2金型とに対向して移動可能に支持された回転金型支持部と、前記回転金型支持部に回転可能に支持され、少なくとも2つの金型分割面を有する回転金型部と、前記回転金型部を前記回転軸周りに回転させる回転手段とから構成され、前記中間金型を前記第1金型と前記第2金型とに対向して移動させる中間金型移動手段が、前記第1金型、前記第2金型及び前記中間金型の少なくとも1つに配置されることを特徴とする多層成形用金型によって達成される。

(もっと読む)

樹脂成形用型、樹脂成形品、光学素子、光走査装置及び画像形成装置

【課題】形状精度に優れた樹脂成形品を安定して得ることができる樹脂成形用型を提供する。

【解決手段】金型10は、樹脂成型品である偏向器側走査レンズを射出成形する際に用いられる金型であり、2つの入れ子11a、11b、2つの側壁部材12a、12b、可動入れ子13などを有している。そして、h<A<Hの関係が満足されるとともに、少なくとも1つの断面形状において、+Z側からみたときに、可動入れ子13は、cp1とcp2の間の空間を覆い隠している。この場合は、ひけが、各光学面及び各取り付け基準部に発生するのを防止することができる。

(もっと読む)

多色成形品の製造方法および多色成形品

【課題】ドアトリム基材とオーナメント基材との境界に形成された溝部の破断を防ぐ。

【解決手段】本発明は、ドアトリム基材24と、このドアトリム基材24とは異種の材質あるいは同種の材質で色が異なるものからなるオーナメント基材28とを備え、ドアトリム基材24とオーナメント基材28との境界34に溝部22が形成された二色成形品11の製造方法であって、第1成形空間S1に樹脂を射出してドアトリム基材24を成形する第1成形工程と、第2成形空間S2に樹脂を射出してオーナメント基材28を成形する第2成形工程とを備え、第2成形空間S2は、第2中子56をドアトリム基材24の内部から型抜きすることで形成された型抜き孔66を含んで構成されており、この型抜き孔66は、境界34から第2中子56の型抜き方向に沿って奥方に向かうほど内径が大きくなるあり溝状とされているところに特徴を有する。

(もっと読む)

基板露出面を備えた樹脂封止成形品の製造方法及び装置

【課題】ガラスエポキシ基板11の外面部を樹脂封止成形すると共に、該基板の一部を樹脂成形体の外部に露出する基板の樹脂封止成形方法とその装置を提供する。

【解決手段】基板11の外面部を熱硬化性エポキシ樹脂Rにて封止成形するための型構造21・22を備えた樹脂封止成形装置を用いてガラスエポキシ基板11の外面部を樹脂封止成形すると共に、該基板の一部を樹脂封止成形体の外部に露出させようとする型構造21・22の部位に、該基板の露出面13に対して樹脂バリ形成防止用部材23を押圧状に密接させる。また、樹脂バリ形成防止用部材23の先端部に樹脂コーティング層23aを設ける。

(もっと読む)

発泡成形体の製造方法および発泡成形体の製造装置、並びに発泡成形体

【課題】供給部分から発泡原料が溢れ出るのを抑制すること。

【解決手段】発泡成形体の製造装置10を型開きした状態で、下型20の金型面24に形成された凹部23のうち、供給空間51を画成する供給部分27に発泡原料Mを供給する供給工程と、上型30を、その金型面33が下型20の金型面24に向けて上方から接近するように回動させながら、該上型30の金型面33に突設された突部40を凹部23内に進入させて半閉めする半閉め工程と、上型30および下型20を上下方向に沿って相対的に接近移動させ、突部40の外面と凹部23の内面との間に隙間を設けた状態で凹部23の全体を閉塞することによりキャビティを形成し型閉めする型閉め工程と、を有し、供給部分27内の発泡原料Mが発泡し該供給部分27の上端開口面29に到達する前に、型閉め工程に先立って、供給部分27を上方から閉塞する発泡成形体の製造方法を提供する。

(もっと読む)

タイルの成形方法および成形装置

【課題】段差の大きい種々の立体形状の意匠面を、裏面に加圧調整窪みを設けることなく成形でき、容易に意匠変更が可能な、タイルの成形方法および成形装置を提供する。

【解決手段】基部および凸部を備えてなる凸形状のタイル成形品を成形するタイルの成形方法であって、第一のチャージャーから基部用坏土を下型の上面と枠型の内面とで囲まれた充填空間に供給する工程と、充填空間に満たされた基部用坏土の上面の、凸部が形成される領域に、第二のチャージャーから凸部用坏土を盛る工程と、下型を下降させる工程と、上型の下面と下型の上面とで基部用坏土および凸部用坏土を加圧成形する工程と、を有することを特徴とする。

(もっと読む)

中空成形品の製造方法および製造装置

【課題】複雑な形状の中空成形品でも高い寸法精度で成形できると共に、融着バリの問題もない中空成形品の製造方法を提供する。

【解決手段】

金型(1、20)内で一対の半中空成形品(A、B)を接合端面(a、b)を有するように成形し、次いで接合端面(a、b)を対向させ、その間にハロゲンヒータまたはカーボンヒータを非接触的に挿入して接合端面(a、b)を溶融する。このとき、重力に関して上下方向あるいは縦方向になっている接合端面には空気孔(4、7、…)から空気を吹き付ける、または接合端面(a、b)近傍から熱気を吸引して過加熱を防止する。次いで移動金型(20)を固定金型(1)に対して型閉じして、一対の半中空成形品(A、B)を金型(1、20)内で互いに押し付けて接合端面(a、b)を融着する。

(もっと読む)

注出口栓、注出口栓の製造法及び包装容器

【課題】局所的加熱のための特殊な熱源を必要とせず、短時間で容器に接着可能であって、周辺部の熱に弱い部分を熱変形、損傷から保護することができる注出口栓、注出口栓の製造法及び包装容器を提供する。

【解決手段】液体用紙容器の注出孔3に設けられる注出筒4及び、注出筒と一体化して注出孔内周辺の容器内壁又は外壁と接合するフランジ5を有するスパウト6と、好ましくはスパウトを覆うスクュー・キャップ若しくはヒンジ付きキャップと、容器開封手段の、スパウトを封止するように内蔵された破断可能なプルタブ若しくは易開封性封止膜用カッターとからなる注出口栓であって、容器壁と接合するフランジシール層が、加熱手段による加熱を促進する加熱促進材を含む。

(もっと読む)

樹脂モールド装置

【課題】部品の交換が容易な樹脂モールド装置を提供する。

【解決手段】樹脂モールド装置1は、下金型80と、下金型80の外部に設けられた駆動源を有する金型駆動機構86と、下金型80内において可動に構成されたテーパプレート85と、一端が前記駆動源に接続されると共に他端がテーパプレート85に接続される駆動ロッド86aと、前記駆動源に駆動ロッド86aを接続した接続位置と、この接続位置から退避した退避位置との間で前記駆動源を回動可能に軸支する回動機構91とを備えている。

(もっと読む)

射出成形機及び射出成形方法

【課題】 熱可塑性樹脂部及び熱硬化性樹脂部が一体成形された樹脂成形品を射出成形する。

【解決手段】 キャビティの一部を構成する下型UM1〜UM5と、下型UM1〜UM5と共に熱可塑性樹脂が充填される第1キャビティを構成する第1上型PM1、PM2と、下型UM1〜UM5と共に熱硬化性樹脂が充填される第2キャビティを構成する第2上型PM3、PM4と、第1キャビティ内に熱可塑性樹脂を射出する第1噴射ヘッド5A、5Bと、第2キャビティ内に熱硬化性樹脂を射出する第2噴射ヘッド5Cとを備える射出成形機1において、シリコーン成形工程(ST3)の終了後、第2上型PM3、PM4と共に下型UM1〜UM5を硬化工程(ST4)に移動させるので、硬化工程にて熱硬化性樹脂の硬化させることができる。したがって、生産効率の低下を抑制しつつ、成形サイクルの相違を吸収して同一のシステム内で成形できる。

(もっと読む)

金型駆動装置

【課題】金型の開閉方向に、金型の内部のキャビティインサートを変位させるテーパプレートに動力を伝える新規な金型駆動装置を提供する。

【解決手段】金型駆動装置33は、動力源となる動力部76bと、一端が上金型70の内部でテーパプレート75に接続され、他端が上金型70の外部で動力部76bと接続される伝動軸76aと、動力部76bに設けられ、伝動軸76aを把持するチャック部91とを有する金型駆動機構76を備えている。金型駆動機構76が、伝動軸76aの軸方向にテーパプレート75を押し引きして、キャビティインサートを型開閉方向に変位させる。

(もっと読む)

81 - 100 / 793

[ Back to top ]