Fターム[4F202CS10]の内容

プラスチック等の成形用の型 (108,678) | 補助操作 (492) | その他の点 (108)

Fターム[4F202CS10]に分類される特許

21 - 40 / 108

塗布具用コーム状ブラシの成形方法および塗布具用コーム状ブラシ

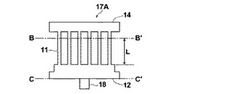

【課題】複数のブリッスルを備えたコーム状ブラシの成形方法において、コームの成形不良(ショートモールド)の発生を抑えて、生産性を向上させる。

【解決手段】成形すべきブリッスル11の長さ方向の一端に射出用ゲート18を備えた成形材料の溜まり部12を有し、他端に射出用ゲート18を備えない成形材料の溜まり部14を有する成形品17Aを成形する金型15Aを用意し、ゲート18を備えた溜まり部12から、他方の溜まり部14に向けて成形材料を注入し、成形後、金型15Aから離型された成形品17Aのブリッスル部を、台座となる側の溜まり部12から、形成されるべきブリッスル11の長さLに相当する位置で切断する。

(もっと読む)

金型装置

【課題】固定側金型と可動側金型との位置決めが確実に行なえる空気増圧装置を備えた金型装置を提供する。

【解決手段】固定側金型13と、この固定側金型13から突設された少なくとも4本のガイドピン16と、これらガイドピン16に案内され、固定側金型13に対して進退可能な可動側金型15と、ガイドピン16の少なくとも2本のガイドピンに代って組み込まれた空気増圧装置18とからなり、空気増圧装置18は、先端部にテーパガイド部65を有するシリンダ31と、金型の型締め時にテーパガイド部65と嵌合して固定側金型13と可動側金型15とを位置決めするテーパガイド受け部66を有するブッシュ19とを備え、シリンダ31内のピストン32が固定側金型13、可動側金型15の型締め手段によってシリンダ31内に押し込まれたとき、エアーが圧縮されるとともに、フリーピストン52が付勢手段としてのコイルスプリング62に打ち勝って後退してエアー圧が増圧される第3の室67を形成し、この増圧されたエアーを放出するようにしたことを特徴とする。

(もっと読む)

樹脂封止装置

【課題】減圧動作を含む樹脂封止工程において、容易に設定値の意味が理解でき、歩留りを悪化させるボイドの発生や半導体チップと基板とを繋ぐワイヤの変形等を低減するための動作タイミングを設定可能とする。

【解決手段】基板102と半導体チップ104とを、金型126A、126B内に配置させて、減圧動作を経て樹脂封止する樹脂封止装置100において、前記金型126A、126Bは、上型128と上型128に対して進退可能な下型130とを備え、前記樹脂封止の際に行われる下型130の動作線図156A、156Bと、該下型130の進退動作と前記減圧動作とからなる前記減圧圧縮工程(減圧進退工程)を規定する設定値に基づいて下型130が動作した際に得られる減圧動作に係る実績値と、を同一画面に表示する操作画面154を備える。

(もっと読む)

強度解析方法、強度解析装置及び強度解析プログラム

【課題】射出成形によりウエルドが発生する部材の構造解析について、より短い時間で計算することができる構造解析方法を提供する。

【解決手段】射出形成される部材を複数の強度を評価する強度解析方法であって、部材の形状を示す形状情報を取得するステップ(S1)と、形状情報に基づいて部材を複数の要素に分割し、分割した各要素を示す要素情報を生成するステップ(S2)と、要素情報が示す各要素を用いて、材料を金型に流し込むゲートから熱が伝わる場合の熱解析を行うことによって部材の各要素の熱特性値を算出し、当該熱特性値を含む熱特性情報を生成するステップ(S3)と、各要素の熱特性値が所定の条件を満たすか否かを判断し、所定の条件を満たす要素をウエルドが発生するウエルド位置として特定するステップ(S4)と、ウエルド位置を参照して、部材の強度をウエルドの影響を考慮した強度に変換するステップ(S5)とを含む。

(もっと読む)

金型、成形品評価方法、及び成形条件決定方法

【課題】金型内での樹脂成形品の収縮量等の変動を経時的に測定することができる金型、その金型を用いた成形品の評価方法、その金型を用いた成形条件の決定方法を提供する。

【解決手段】金型内における樹脂成形品の収縮量の経時的な変動を測定する収縮量測定部及び/又は金型内における樹脂成形品の収縮力の経時的な変動を測定する収縮力測定部を備えた金型を用いる。収縮力測定部が、収縮力を伝達する伝達部を備え、伝達部を介して収縮力を測定し、収縮量測定部が、樹脂の収縮により変位する可動部を備え、可動部の変位量を収縮量として測定する金型が好ましい。

(もっと読む)

成形品取出機の移動体の進退移動機構

【課題】 成形品取出機の移動体の移動範囲を任意に定めることができて、しかも移動体の位置決め精度を高めることができるロバスト性の高い進退移動機構を提供する。

【解決手段】 移動体としての台車4が、駆動源、駆動源により駆動される被駆動機構及び駆動源を制御する制御手段を備えている。また台車4の位置を検出する移動体位置検出器(9,10)を備えている。制御手段13〜15は、移動体位置検出器(9,10)の出力に基づいて、台車4の移動量を制御する。その結果、案内機構部1の長さの範囲内の任意の位置に、台車4を移動させることができる。

(もっと読む)

成形品取出機

【課題】 所望の動作モードの設定が簡単にできるコントローラ装置を備えた成形品取出機を提供することにある。

【解決手段】 コントローラ装置5を、予め定めた標準動作モードで動作しているときよりも電力消費量を少なくする省電力動作モードと、標準動作モードで動作しているときよりも振動の発生を少なくするソフト動作モードとを選択できるように構成する。コントローラ装置5を、予め定めた標準動作モードの設定要素及び/または設定データを変更して所望の動作モードを設定できるように構成する。

(もっと読む)

金型回動装置

【課題】金型の反転を短時間で容易に行える金型回動装置を提供する。

【解決手段】金型回動装置100は金型200を回動させるものであり、移動可能な本体部10と、金型クランプ部20aおよび20bと、金型クランプ回動部30とを備える。本体部10には、金型クランプ部20aおよび20bと金型クランプ回動部30とが取り付けられる。金型クランプ部20aおよび20bは金型200を金型200の側面側からクランプするものである。金型クランプ部20aおよび20bで金型200をクランプする場合、金型クランプ部20aおよび20bのそれぞれに備えられた挿入部材22a乃至23bを移動部24により矢印A方向に移動させて金型200の穴201a、201b等に挿入させる。金型クランプ回動部30は、例えば中心軸Eを回動軸として金型クランプ部20aおよび20bを回動させるものである。

(もっと読む)

樹脂成形機

【課題】樹脂の溶融状態及び混練状態を正確に確認することができる樹脂成形機を提供する。

【解決手段】樹脂成形機1は、シリンダ3と、シリンダ3に連接して設けられた管状のダイ54と、シリンダ3内部に設けられたスクリュ2と、シリンダ3又はダイ54の内部の溶融樹脂が視認できるようにシリンダ3又はダイ54の外表面に設けられた窓8と、を有している。そして、窓8は、CaF2の単結晶、CeF3の単結晶、Gd2SiO5の単結晶、又は、Y3Al5O12の単結晶、で構成されている。

(もっと読む)

リターンピン引き込み工具

【課題】金型組立て時、リターンピンを引き込む工程を、簡単かつ素早くするための、リターンピン引き込み工具を提供する。

【解決手段】リターンピンを引き込むキャップボルトに、支点軸を介してグリップを取り付け、グリップを引き起こす事により、リターンピンを引き込む、

以上を特徴とする、リターンピン引き込み工具である。

(もっと読む)

樹脂製品の精密加工装置と精密加工方法

【課題】射出成型の利点と切削加工の利点とを併せ持ち、生産性の高い、樹脂成型品の精密加工装置と精密加工方法を提供することを目的とする。

【解決手段】接離自在に合体され、当接面間に樹脂成型品12を射出成型するためのキャビティ16を有する固定金型18及び可動金型20と、固定金型18と樹脂通路22を通じて連結され、キャビティ16に樹脂24を射出する射出機26と、固定金型18から離脱し可動金型20に保持された樹脂成型品12に対して、切削工具30により切削加工を施して所定形状の製品に仕上げる切削装置32と、切削装置32により加工された製品を、可動金型20から排出する排出機構34とを備えている。

製品の仕上がり寸法精度と切削加工の加工精度と可動金型20の切削工具30に対する相対位置制御の精度と固定金型18及び可動金型20のキャビティ16の寸法精度とを整合させた。

(もっと読む)

射出成形用金型の圧力損失調整方法

【課題】射出成形用金型に温調用の媒体を供給する複数の温調系統ごとにその圧力損失を調整可能とする。

【解決手段】射出成形用金型60に温調用の媒体を供給する複数の温調系統1〜4ごとに、その圧力損失ΔP1〜ΔP4を調整する射出成形用金型の圧力損失調整方法において、複数の温調系統1〜4ごとの圧力損失ΔP1〜ΔP4を、射出成形時の媒体温度よりも低い温度で測定し、その測定結果に基づいて温調系統1〜4ごとの圧力損失を調整する。

(もっと読む)

成形金型及び成形方法

【課題】位置決め部材の磨耗を防止して位置決め部材の寿命を長くすることができる成形金型を提供すること。

【解決手段】固定金型41側に設けた潤滑剤の供給部61が位置決め凹部52に潤滑剤を供給するので、位置決め凹部52,53や位置決めピン32,33からなる位置決め部材56,57の磨耗を防止して位置決め部材56,57の寿命を長くすることができる。よって、このような成形金型を用いて射出成形等を行えば、レンズ等の成形品の精度を長期間にわたって維持することができる。この際、潤滑剤の排出部62が位置決め部材56,57に供給された余剰の潤滑剤を排出するので、位置決め部材56,57に溜まった余剰の潤滑剤によって位置決め精度が下がることを防止できるとともに、潤滑剤が型面21a,41aや転写面31,51に広がって成形不良が発生することを防止できる。

(もっと読む)

セット枠の歪み計測方法

【課題】セット枠を引き続いて使用することの適否の確認を可能とし、発泡成形時の真空吸引において成形型とセット枠との間のシール性を適正に保つ。

【解決手段】成形型にセットされたシートカバーを該成形型の成形面に沿うように真空吸引しながら成形型内でシートパッドを発泡成形する際に、このシートカバーを成形型にセットするために使用されるセット枠の歪み計測方法であって、圧力センサ42を備えた計測型40にセット枠(外枠15)をセットした状態において、この計測型40に対するセット枠の接触圧力の分布を検出し、この圧力分布のパターンに基づいてセット枠の全体的な歪みを計測する。

(もっと読む)

シート成形方法

【課題】シートパッドの成形工程ではシートカバーを成形型にセットするだけで発泡成形の準備を完了して成形工程での作業時間を短縮する。

【解決手段】検査工程において各種の検査を終えたシートカバーを、シートパッドの成形工程に移して成形型にセットし、この成形型内を真空吸引しながら該成形型内に位置しているシートカバーの内側にシートパッドを発泡成形するシート成形方法であって、シートカバー30の検査工程では該シートカバーを、シートパッドの成形工程で用いるセット枠12によって検査型10にセットし、シートカバー30の形状ならびに真空吸引時のシール性の適否を検査する。この後、シートカバー30をセット枠12と共に成形工程に移して成形型にセットする。

(もっと読む)

熱可塑性素材成形方法、熱可塑性素材成形装置、成形プログラム

【課題】熱可塑性素材が実装される成形型の異常に起因する障害や性能の劣化を確実に防止し、品質の高い成形品を製造する。

【解決手段】複数の加熱ステージ20a、加圧ステージ20b、冷却ステージ20cを含む成形スペース8に熱可塑性素材が実装された型ユニット40を投入し、加熱、加圧、冷却の各工程により所望の成形品を得る成形装置10において、成形スペース8に投入される型ユニット40が通過する成形予備室1に、投入前の型ユニット40の高さを測定する高さ測定機構3を設け、制御装置4は、型ユニット40の高さ測定値Hが、既定の正常な値から逸脱している場合には、投入を中止し、投入前排出スペース6に排除することで、異常な型ユニット40が成形スペース8に投入されることに起因する当該型ユニット40や成形装置10の障害や性能劣化の発生を未然に防止し、品質の高い成形品を得る。

(もっと読む)

ゲートカット装置

【課題】成形品にダメージを与えることなく残存ゲート部を正確にカットする上で有利なゲートカット装置を提供する。

【解決手段】成形品10の2つの成形品側基準面20が各位置決め面52に係合されると、残存ゲート部18が開口50から下面36Bの鉛直下方に向けて突出される。押さえ部材38により、2つの成形品側基準面20が各位置決め面52に当て付けられると共に、残存ゲート部18が開口50を介して突出された状態が保持される。カッター位置規制部材40は各位置決め面56を載置部48の各位置決め面52に係合させることで位置決めされる。カッター42の各刃部62Bは、ホルダ36がホルダ取付用凹部44に取り付けられた状態で載置部48の開口50の下方の箇所に位置し、上面62Dがカッター位置規制部材40のカッター用位置決め面58に係合する。

(もっと読む)

ローラの製造方法、現像ローラ及び画像形成装置

【課題】表面に凹凸が無く、かつバリのない高精度なローラの製造方法を提供する。

【解決手段】金型内面に離型剤を塗布面した後、芯金を配置し、該芯金に対し同心状に液状シリコーンゴムを射出成形し、硬化して成形するローラの製造方法であって、該離型剤が界面活性剤系であり、一次硬化処理後に脱型したローラを、二次硬化処理の前にローラ表面上の離型剤及びバリを除去する。

(もっと読む)

樹脂成形品の切断装置および切断方法

【課題】樹脂成形品の製品部からゲート部とオーバーフロー部とを効率的に切り離すことができる樹脂成形品の切断装置および切断方法を提供する。

【解決手段】樹脂成形品1が製品部2の外周部にゲート部3とオーバーフロー部4とを備えており、製品部2からゲート部3とオーバーフロー部4とを切り離す樹脂成形品の切断装置であって、樹脂成形品1は熱硬化性樹脂から形成されかつ複数個の製品部2を備えているとともに、各製品部2からそれぞれゲート部3とオーバーフロー部4とをレーザービームLBを照射して切断するレーザー加工機8を備えている。

(もっと読む)

電子部品の樹脂封止成形方法及び金型

【課題】電子部品の樹脂封止成形用金型1(上下両型2・3)において、下型ポット4内から落下する樹脂カス25を効率良く除去し得て、上下両キャビティ6・9内で樹脂封止成形される製品(樹脂成形体14)の生産性を効率良く向上させる。

【解決手段】プランジャ5に摺動自在に設けた樹脂カス収容用の収容器20を圧縮スプリング26でポット4方向に弾性支受して構成すると共に、少なくとも、平面的に、ポット4の下部開口部4aを収容器20の開口部20aの範囲内に配置して構成する。

従って、まず、プランジャ5を加圧して、ポット4に連通接続した下型取付板16の挿通孔19の下部側に設けた押圧部(凹部)21の天面21aに、収容器20の開口部20aを弾性押圧し、次に、この収容器20を弾性押圧した状態で、ポット4内で加熱溶融化された樹脂材料13を樹脂成形用のキャビティ6・9内に注入充填する。

(もっと読む)

21 - 40 / 108

[ Back to top ]