Fターム[4F203AK03]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 加熱冷却手段の具体的な特徴 (324) | エネルギー線の特徴 (64)

Fターム[4F203AK03]に分類される特許

21 - 40 / 64

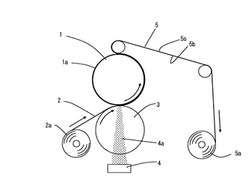

パターン付樹脂シートの製造方法

【課題】効率よく精度の高いパターン形成を実施させ得るパターン付樹脂シート製造方法の提供を課題としている。

【解決手段】軸周りに回転可能なローラを有し、凹凸形状によってパターン形成されたパターン形成部が前記ローラの外周部に設けられている型材を用いて、レーザービームにより前記外周部が加熱された状態で樹脂シートの表面に前記外周部を圧接させることにより前記パターン形成部と凹凸方向が逆転されたパターンを前記樹脂シートの表面に形成させ、しかも、前記ローラを回転させて前記外周部により圧接される箇所を移動させることにより前記樹脂シートの表面に前記パターンを連続的に形成させることを特徴とするパターン付樹脂シート製造方法を提供する。

(もっと読む)

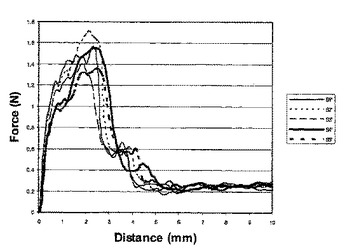

トレッド及びそれを用いたタイヤ

【課題】グリップ性を保持しつつ、操縦安定性及び耐摩耗性に優れ、且つ生産性が高いトレッド及びそれを用いたタイヤを提供する。

【解決手段】本発明のトレッドは、表面から1.0mmまでの部分の100℃における300%モジュラスと、底面からタイヤ半径方向外側0.5mm以上1.5mm以下の部分の100℃における300%モジュラスとの比が1.1〜4.0であり、且つゴム成分100質量部に対して加硫剤を0.5〜3質量部含むゴム組成物を用いる。また、本発明のタイヤは、トレッドを生タイヤケースに貼り付けて加硫した後に該トレッドの表面に選択的に電子線を照射すること、又はトレッドを生タイヤケースに貼り付けて該トレッドの表面に選択的に電子線を照射した後に加硫することにより製造することが好ましい。

(もっと読む)

光照射装置

【課題】省電力化を図るとともに、部品点数を増加させることなく種々のパターンに塗布されたシール材に対して光を照射することができる光照射装置を提供すること。

【解決手段】紫外線照射装置1は、基板Wが載置されるステージ13と、紫外線を照射可能であるとともに個別にオンオフ可能な複数のUVLEDが線状に配列され、外側及び内側シール材の幅と略同幅の線状の光を照射する照射部22a〜22dを備える。さらに、紫外線照射装置1は、照射部22a〜22dをX方向に移動させるX軸アクチュエータ19と、各UVLEDを外側及び内側シール材のパターンに応じてオンオフさせる制御部34とを備えた。

(もっと読む)

バイアスタイヤ

【課題】生産性を低下させることなく、操縦安定性及び耐摩耗性を向上させたバイアスタイヤを提供する。

【解決手段】本発明のバイアスタイヤは、トレッド底部からタイヤ半径方向外側0.5mm以上1.5mm以下の部分の100℃における300%モジュラスが、トレッド表面から1.0mmまでの部分の100℃における300%モジュラスに対して9〜50%低いことを特徴とする。また、本発明のバイアスタイヤは、前記トレッド底部からタイヤ半径方向外側0.5mm以上1.5mm以下の部分と前記トレッド表面からタイヤ半径方向内側1.0mmまでの部分とに同一配合のゴム組成物を用い、前記トレッド表面からタイヤ半径方向内側1.0mmまでの部分を、前記トレッドの底部からタイヤ半径方向外側0.5mm以上1.5mm以下の部分よりも高温で加硫した後に、前記トレッド表面に電子線を照射して製造する。

(もっと読む)

紫外線硬化装置

【課題】小型軽量の紫外線硬化装置を提供する。

【解決手段】取っ手を有する略直方体形状のケース8内に、ACモジュール用回路基板12と安定器モジュール用回路基板14とを対向配置し、ACモジュール用回路基板には所要の回路部品及びプリント配線を形成してACモジュール11を構成し、安定器モジュール用回路基板には所要の回路部品及びプリント配線を形成して安定器モジュール13を構成し、前記ケース内の前記一対の面以外の面にはスタータ15を取り付け、かつ、前記ケース内にマイコン制御手段を取り付け、光源装置の光源と前記スタータとをケーブルを介して接続し、光源装置にも取っ手を設けた。

(もっと読む)

紫外線照射装置

【課題】小型化、軽量化に適した高出力の紫外線照射装置を提供する。

【解決手段】高圧水銀ランプ5を収容した光源部2と該光源部2へ電力を供給する電源部3とで構成される紫外線照射装置1にあって、前記電源部3は、外部から入力される交流電力を直流電力に整流し、平滑化する整流平滑回路10と、該整流平滑回路10の出力する直流電力を定電力の交流電力に変換して光源部2へ供給するインバータ回路11とを備えてなり、該インバータ回路11は、直流入力電圧をスイッチングして交流電圧を生成するHブリッジ回路21と、パルス幅変調方式によって電力制御を行うPWM制御回路20と、該PWM制御回路20の不安定動作を抑制するスロープ補償回路22を備えている構成とした。

(もっと読む)

発光させた紫外線光を制御するための紫外線ランプ・システム及び方法

【課題】マグネトロンによるマイクロ波放射の出力電力とそれに伴ってランプが生成した紫外線光の強度を制御する紫外線ランプ・システム及び方法の提供。

【解決手段】紫外線ランプ組立体及びそれに相当する方法は、回路基板に照射するための紫外線光を生成するよう機能する。出力電力はランプによって生成された紫外線光の強度に対応する。電力制御回路の第一の制御ループはマグネトロンへの入力電流を、ランプのUV光出力の望ましい強度に関連する入力電流設定に基づいて、調整するよう構成されている。第二の制御ループは第一の制御ループと接続し、マグネトロンへの入力電力に基づいて、マグネトロンへの入力電流を調整するために、第一の制御ループが用いる入力電流設定を調節するよう構成されている。その入力電力はランプからのUV光出力の強度に直接関連する。

(もっと読む)

絶縁電線の製造装置及び製造方法

【課題】電子線照射装置を備えても大型の設備にならず、また、電子線を効率よく照射することも可能な絶縁電線の製造装置及び製造方法を提供する。

【解決手段】押出機3に投入するペレット9に対しペレット用電子線照射装置13を用いて必要照射量よりも少ない量の電子線を照射しペレット9を半架橋させる第一工程と、半架橋させたペレット14を押出機3にて混練した後、導体7の外側に押し出して導体7に部分架橋状態の絶縁体8を被覆する第二工程と、導体7に被覆してなる部分架橋状態の絶縁体8に対し絶縁体用電子線照射装置18を用いて残り分の電子線を照射する第三工程と、を含んで絶縁電線2を製造する。

(もっと読む)

紫外線照射装置

【課題】紫外線の照射位置を容易に視認することができる紫外線照射装置を提供する。

【解決手段】紫外線発光素子1a,1b,…,1nからの紫外線を伝搬する光ファイババンドル2a,2b,…,2nを、可視光発光素子3からの可視光を伝搬する光ファイバ4を含めて密集束にして光ファイババンドル5を構成する。

(もっと読む)

導電性ゴムローラの製造方法、導電性ゴムローラ及び転写ローラ

【課題】周方向の硬度及び抵抗にムラがない電子写真装置等に有用な導電性ローラの製造方法を提供する。

【解決手段】導電性芯金上にゴム層が成形されている導電性ゴムローラの製造方法において、ゴム層が未加硫時には厚みが4mm以上13mm以下であり、該ゴム層を加硫する際の加熱が少なくとも熱風加熱と電磁波加熱であり、これらの加熱は加硫炉内で連続的又は同時に該ゴム層に施され、該加硫時のゴム層の未加硫時の厚みの1/2の深さにおける内部温度が、加硫炉内の温度に対して±10℃にあること。

(もっと読む)

耐酸化性架橋重合体状材料の製造方法

本発明は、架橋した耐酸化性重合体状材料の製造方法、及び酸化防止剤を含む重合体状材料から酸化防止剤が生体内で溶離するのを防止または最少に抑える方法に関する。本発明は、架橋及び酸化防止剤、例えばビタミンE(α-トコフェロール)の分布を空間的に制御し、重合体状材料をドーピングする方法、及び酸化防止剤、例えばビタミンE(α-トコフェロール)、を含む重合体状材料から酸化防止剤を抽出する/溶離させる方法、及びそれらの方法で使用する材料も提供する。  (もっと読む)

(もっと読む)

製造ラインでオブジェクトを加熱するシステム及び方法

製造ラインにおける熱処理工程でオブジェクトを加熱するシステム及び方法(10)について開示している。そのシステムは、搬送システム(11)と、前記製造ラインの少なくとも一部に沿って、対向して備えられた第1ミラー面(21、21´、21´´)及び第2ミラー面(22、22´、22´´)を有するミラー構成(201、202、203、204、205、206)であって、それ故、前記オブジェクトが前記製造ラインに沿ってミラー面(21、22,21´、22´、21´´、22´´)間で搬送されることが可能である、ミラー構成と、光を生成する複数のレーザを有する放射装置と、を有する。放射装置(30)及びミラー構成(201、202、203、204、205、206)は、ミラー構成(201、202、203、204、205、206)に入射する光(L)の主方向(R)が製造ライン(P)に対してある角度で第1ミラー面(21、21´、21´´)の方に方向付けられるように構成され、光(L)は続いて、一連の光の多重反射がミラー面の少なくとも一部に沿って搬送方向(OT)に進み、又は、前記ミラー面の少なくとも一部に沿って搬送方向に逆らって進み、ミラー面(21、22,21´、22´、21´´、22´´)間で多重反射してオブジェクト(O)を加熱するように、ミラー面(21、22,21´、22´、21´´、22´´)間で多重反射する。  (もっと読む)

(もっと読む)

可塑化混合物とその硬化方法

可塑化セラミックス成形用混合物及びこの混合物の硬化方法であり、この混合物は、無機粉末と、少なくとも1種の可塑化有機バインダーと、放射線硬化性モノマーと光開始剤と、水とからなり、硬化方法は、押し出し成形された混合物の表面に、押し出しに引き続いて電磁エネルギーを印加することによってその表面を硬化させるものである。  (もっと読む)

(もっと読む)

光硬化樹脂硬化用照射器及びそれを備えた光硬化樹脂硬化用照射装置

【課題】 本発明は、橋脚コンクリートの壁面等に光硬化樹脂シートを被覆するような比較的広い照射範囲に適用出来る光硬化樹脂硬化用照射器及びそれを備えた光硬化樹脂硬化用照射装置を提供することを可能にすることを目的としている。

【解決手段】 方形状の枠体2と、該枠体2の両側辺に設けられ、支持体6に設けられ上下方向に配置された一対のレール7に沿って走行し得る車輪3と、枠体2の正面側に光を照射する光源体4と、該光源体4から出射される光を枠体2の正面側に反射する複数の山型反射板5とを有する構成としたことを特徴とする。

(もっと読む)

ゴムフィルム複合体の製造法

【課題】ゴムフィルムと基材フィルムの積層体からなり、その界面接着力に優れ、各種の装置や部品に組み込む際に安価な汎用接着剤で接着加工を行うことができ、組み込み作業の際の作業性が良好で、ゴムフィルムの表面粗度を光沢面や梨地等の任意の粗度に設定することができる。

【解決手段】基材フィルム、アクリル酸誘導体およびメタクリル酸誘導体から選ばれた少なくとも一つの化合物を配合してなるゴム組成物からなる未架橋ゴムフィルムおよびカバーシートの積層体に電子線照射による架橋処理を行い、しかるのち上記のカバーシートを剥離する方法において、基材フィルムの塗工法における耐溶剤性がカバーシートの該耐溶剤性より劣る積層体であり、電子線照射を少なくとも1回は基材フィルム側から行う。

(もっと読む)

導電性ゴムローラの製造方法および電子写真装置用ローラ

【課題】発泡体ゴム層を形成するチューブ内外径の縦横比及びセル径分布がより均一で硬度や抵抗のムラが抑制された導電性ゴムローラを製造可能な方法、これら優れた特性を持つ電子写真装置用ローラを提供する。

【解決手段】導電性芯材上に発泡体ゴム層を有する導電性ゴムローラの製造方法において、エピクロルヒドリンゴム及びアクリロニトリルブタジエンゴムの少なくとも一方とp,p’−オキシビスベンゼンスルホニルヒドラジドを含む発泡体ゴム層形成用材料をマイクロ波加硫炉を用いてマイクロ波照射及び加熱空気によって加熱して加硫する加硫工程を有し、前記炉内部を通過する時間が0.5〜2.0分間で前記炉排出時の前記材料の温度が100〜250℃になるように前記材料を昇温し、この間の発生ガスを2.0〜20.0ml/gとする。基層部がこの方法で製造された導電性ゴムローラである電子写真装置用ローラ。

(もっと読む)

電子写真装置の転写装置用の導電性板状部材の製造方法及び導電性板状部材

【課題】電子写真装置における転写部材としてトナー飛び散りに起因する画像不良を抑制し高品位な画像を得ることができ、カラー電子写真装置にも適用可能な電子写真装置の転写装置の導電性板状部材の製造方法を提供すること。

【解決手段】導電性ゴム組成物を調製する工程、該導電性ゴム組成物から押出物を形成する押出工程、押出物を加硫して加硫物を形成する加硫工程、該加硫物から所定寸法の板状物を形成する加工工程を有する。

(もっと読む)

マスク露光により三次元物体を作製する装置及び方法

【課題】三次元物体を作製するための装置及び方法を改良すること。

【解決手段】

所定数の独立した画素(ピクセル)を有するラスターイメージングユニットを用いてエネルギーを入力することにより、電磁放射の作用で硬化性材料を硬化させて、三次元物体を作製する装置及び方法に関する。三次元物体の個々の断面領域に関するエネルギーの入力は、複数の連続したラスターマスク(ビットマップ;例えば、ビットマップ1及びビットマップ2、並びに、もしあれば他のビットマップ)を用いた露光により制御される。イメージング装置は、断面領域をカバーする第1の全体マスク(ビットマップ1)と該全体マスク内部の部分マスク(ビットマップ2)を含む少なくとも2つのマスクを形成することができるように、適切に制御可能である。ボクセルマトリクスが形成されてもよい。ボクセル毎の硬化深度は、硬化性材料中において具体的に且つ正確に調整される。

(もっと読む)

樹脂複合ホースの製造方法及び樹脂複合ホース

【課題】押出成形後において樹脂層とゴム層とが層間剥離するのを良好に防止でき、押出成形後の加工を容易に行うことができるとともに、簡単な工程で安価にホース製造を行うことのできる樹脂複合ホースの製造方法を提供する。

【解決手段】中間の樹脂層と内ゴム層と外ゴム層とを積層して成る樹脂複合ホースを製造するに際し、内ゴム層と樹脂層と外ゴム層とをマンドレルを用いることなく中空状態で積層状態に長尺且つ直管状に連続押出成形するとともに、後工程でこれを熱風炉25に連続的に通して、そこで電子線照射を行ない、直管長尺ホース10Aの内部に供給した熱風と熱風炉25の熱風とによるホース内,外面からの加熱作用と電子線照射による加熱作用とによって連続的に半加硫を行なう。

(もっと読む)

導電性ゴムローラ、その製造方法および電子写真装置

【課題】マイクロ波加硫による発泡ゴムチューブを用いた導電性ゴムローラの好適な製造方法を提供する。

【解決手段】主剤ゴムがアクリロニトリルゴムとエピクロルヒドリンゴムの混合物で構成された原料ゴム組成物が円筒状に押し出された後、マイクロ波加硫炉中にてマイクロ波照射により加硫発泡されて、発泡ゴムチューブとされ、次いで、該発泡ゴムチューブに導電性軸芯体を圧入して、加硫発泡ゴム層を導電性軸芯体上に形成する導電性ゴムローラの製造方法において、マイクロ波照射が照射強度1.0kW/m2以上3.0kW/m2以下であり、かつ、マイクロ波照射中の発泡ゴムチューブ内部が190℃以上240℃以下にあり、該発泡ゴムチューブが厚み4mm以上10mm以下であり、かつ、JIS引張強さが1.5MPa以上7.0MPa以下であること。

(もっと読む)

21 - 40 / 64

[ Back to top ]