Fターム[4F203AR02]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 調整制御量(制御の対象) (980) | 力 (75) | 圧力 (63)

Fターム[4F203AR02]の下位に属するFターム

樹脂圧 (1)

Fターム[4F203AR02]に分類される特許

1 - 20 / 62

タイヤの製造方法および製造装置

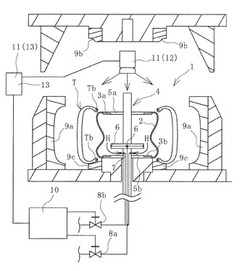

【課題】加硫したタイヤを加硫ブラダから抜き出して取出す際に、加硫ブラダを中心機構および加硫したタイヤのビード部に接触させることなく、タイヤを円滑に取出すことができるタイヤの製造方法および製造装置を提供する。

【解決手段】閉型したモールド9内部に配置されたグリーンタイヤGの内側に加硫ブラダ2を配置した状態で膨張させてグリーンタイヤGを加硫した後、モールド9を開型して加硫したタイヤTを加硫ブラダ2から抜き出して取り出すまでの間、制御手段10によって加硫ブラダ2の内部の真空引き操作を逐次制御して膨張収縮状態を調整することにより、加硫ブラダ2の内周面が中心機構4に接触することを防止しつつ、加硫ブラダ2の外周面が加硫したタイヤTのビード部Tbに接触することを防止する。

(もっと読む)

タイヤ加硫用ブラダおよびタイヤ加硫装置

【課題】温水加硫またはガス加硫によりグリータイヤを加硫する際に、ブラダの温度差を大幅に小さくできるタイヤ加硫用ブラダおよびタイヤ加硫装置を提供する。

【解決手段】筒状のブラダ2の内壁面に、その円周方向に対して斜めに傾斜して断続した状態または連続した状態で延びる突状部4を備えたことにより、グリーンタイヤGを加硫する時にブラダ2内部に熱媒体Hおよび加圧媒体となる温水、または、熱媒体Hとなる水蒸気と加圧媒体となるガスが注入、充填されると、突状部4に沿って誘導されて環状に膨張したブラダ2の円周方向に流動するとともに、ブラダ2の上下方向に旋回して流動し、この熱媒体Hのブラダ円周方向の円環流とブラダ上下方向の旋回流とが相乗的に作用することによって、ブラダ2の温度差が十分に小さくなる。

(もっと読む)

タイヤ加硫機およびタイヤ加硫方法

【課題】加硫時間を短縮し、稼働効率を向上させることができるようにする。

【解決手段】媒体供給路25から媒体流通経路20に供給する窒素ガスを、シースヒータ43で予め所定温度まで加熱し、保温しておく。加硫時に媒体供給路25から媒体流通経路20に供給される窒素ガスは、昇温された状態で媒体流通経路20に流入するので、媒体流通経路20に供給された窒素ガスによって、媒体流通経路20を流通する窒素ガスの温度が低下するのが抑制される。

(もっと読む)

生タイヤの加硫方法

【課題】ブラダークリースやブラダーパンクなどの欠陥の発生を抑制することができ、しかも生産性の低下を抑制することができる生タイヤの加硫方法を提供する。

【解決手段】ブラダーと、ブラダー内に加熱加圧媒体を給排気する給排気手段と、ブラダーの上端を支持した状態で昇降する上部リングとを備えたタイヤ加硫機を用い、生タイヤをシェーピングした後に加硫を行う生タイヤの加硫方法であって、上部リングを上昇させると共に、ブラダー内をバキューム状態にするタイヤセット準備工程と、ブラダーの外側に生タイヤをセットするタイヤセット工程と、ブラダーを生タイヤの内周面の全面にわたって適正な圧力で接触させるために、ブラダー内に加熱加圧媒体を供給すると共に、上部リングを下降させるシェーピング準備工程と、シェーピング準備工程の後、生タイヤのシェーピングを行うシェーピング工程を備える生タイヤの加硫方法である。

(もっと読む)

加水分解耐性を有するガスバリアフィルムの製造方法及び加水分解耐性を有するガスバリアフィルム

【課題】 基材表面に位置する官能基がアミド化や窒化することを防ぎつつ、また酸素結合に頼ることなく層間密着力を向上させることを可能としたガスバリアフィルムの製造方法及び係る製造方法によるガスバリアフィルムを提供する。

【解決手段】 基材となるプラスチックフィルムの表面に対し、不活性ガス導入下において、気圧気圧0.1Pa〜10Paという環境下にて予めプラズマ処理を施すプラズマ処理工程と、前記プラズマ処理工程を実施した後に、その表面にシラノール基を有する鱗片状シリカを主剤に対して添加した第1高分子樹脂層、ガスバリア層、シラノール基を有する鱗片状シリカを主剤に対して添加した第2高分子樹脂層、をこの順に積層してなる備えてなる製造方法、及び該方法により得られるガスバリアフィルムとした。

(もっと読む)

金型表面処理方法、および金型表面処理装置

【課題】金型の成形面に付着する汚れ、その中でも酸化膜を還元処理し、本来の金型素材面を露出させることによって成形品の不良発生を低減できる金型の処理方法と処理装置を提供する。

【解決手段】第1モールドベースと第2モールドベースを対向配置させ、パーティングライン面を介して内部にキャビティーを形成し、前記キャビティー内に成形材料を注入し、固化させて成形体を得る金型であって、前記第1モールドベースは前記キャビティーの一方の成形面となる第1成形面を備え、前記第2モールドベースは前記キャビティーの他の一方の成形面となる第2成形面を備え、前記成形体の成形工程前に、少なくとも前記第1成形面と前記第2成形面とを低酸素分圧雰囲気として、前記第1成形面と前記第2成形面とを加熱する金型表面処理方法。

(もっと読む)

空気入りタイヤの加硫方法

【課題】金型内における加硫時間を短縮して高額な金型の台数を減少させて設備費用を削減するとともに、過加硫を軽減して、タイヤの加硫度の適正化を図るものである。

【解決手段】加硫工程を前段と後段の2段階として、前段の加硫工程ではタイヤの表面デザインが刻印された金型を使用し、後段の加硫工程ではタイヤの表面デザインを有さない型でタイヤの外側を拘束し内圧を充填して加硫する。前記後段の加硫工程にて、タイヤの外側を拘束する型に加熱装置を組み合わせ、前段の加硫終了時点において、少なくとも加硫の遅れている部位へ型を配置することで後段加硫を行う。型の加熱方法としては、型の内部に、ヒーターを埋め込んだり、通気孔を設けてスチーム等の熱媒体を通過させることができ、タイヤの肉厚部に相当する位置でのヒーターや通気孔を設ける密度を高くしたり、肉厚部のヒーター温度を高くすることにより適正な加硫を行うことができる。

(もっと読む)

タイヤの製造方法、及び、タイヤの加硫成型装置

【課題】PCTを用いた加硫成型前のタイヤを加硫成型装置で加硫成型する場合に、PCTのトレッド面に形成されている溝の変形を抑制できるタイヤの製造方法及びタイヤの加硫成型装置を提供する。

【解決手段】本発明に係るタイヤの製造方法は、加硫済みのトレッド(PCT12)を用いて形成された加硫成型前のタイヤ2を加硫成型する場合に、加硫成型装置1の成型空間内に所定状態に設置された加硫成型前のタイヤ2のトレッド面3と対向する当該加硫成型前のタイヤ2の内面4に熱と圧力とを加えて当該タイヤ2を加硫成型するタイヤの製造方法において、前記トレッド面3に形成されている溝5の内面6と前記加硫成型装置1の成型面7との間に形成される空間8に、加硫成型中における前記溝5の形状変形を抑制するための溝形状変形抑制手段を設けた。

(もっと読む)

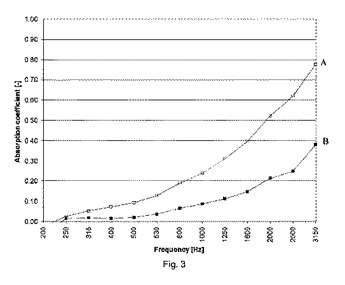

オートクレーブ成形方法及びオートクレーブ成形装置

【課題】成形室に加熱手段や気体(空気など)循環手段を設けることなく、複雑な断面形状を有する成形品(複合材料)に対して万遍なく大きな熱量供給を行うことが出来ると共に成形の為の圧力、温度の制御が容易で、硬化時間を大幅に短縮できる効率の良い複合材料の成形方法を提供すること。

【解決手段】繊維基材とマトリックスによって形成された複合材料を真空バッグに収納して成形室に設置し、複合材料に必要な所定温度の飽和水蒸気を成形室に供給し、成形室内を複合材料に必要とされる所定温度と所定圧力に維持するように制御して硬化工程を行う。

(もっと読む)

タイヤの製造方法

【課題】高品質なタイヤを安定に生産しうる製造方法の提供。

【解決手段】この製造方法は、予備成形によって、ローカバーを得る工程(STEP1)と、このローカバーをモールドに投入する工程(STEP2)と、このローカバーの内側に位置するブラダーに第一加熱媒体を充填してこのローカバーを加熱しつつ、このブラダーの内圧を一次圧P1に到達させる工程(STEP3)と、このブラダーに第二加熱媒体をさらに充填してこのローカバーをさらに加熱しつつ、このブラダーの内圧を二次圧P2に到達させる工程(STEP4)と、このブラダーに加圧媒体をさらに充填してこのローカバーを加圧する工程(STEP5)とを含んでいる。このタイヤの製造方法では、上記二次圧P2が上記一次圧P1よりも高い。

(もっと読む)

タイヤ加硫方法及び加硫システム

【課題】分散型の加硫システムを構築するにあたって、小型ボイラの能力不足を適切に補うことのできるタイヤの加硫方法を提供する。

【解決手段】昇温工程において、ボイラで生成された飽和蒸気を生タイヤWの内部空間に供給して生タイヤを昇温するステップと、生タイヤWの温度が加熱開始温度T1に達したならば、当該飽和蒸気を加熱することで加硫目標温度以上の温度の過熱蒸気にして内部空間に供給するステップと、を備える。加圧工程は、過熱蒸気と加圧媒体とからなる加硫媒体を内部空間に供給して、加硫に必要な温度、圧力を与える。

(もっと読む)

タイヤ製造方法

【課題】直進安定性及び排水性に優れるタイヤ20が得られうる、製造方法の提供。

【解決手段】この製造方法は、(1)予備成形によってローカバーが得られる工程、(2)上型及び下型54を備えており、この上型及び下型54の組み合わせにより、このローカバーと当接してタイヤ20の外面を形作るキャビティ面56が構成されるモールド50が開かれ、このローカバーがこのモールド50に投入される工程、(3)このローカバーの内側に位置するブラダー52に、加圧媒体が充填される工程、(4)このモールド50が閉じられ、このローカバーがこのモールド50内で加圧及び加熱される工程、(5)このブラダー52から、この加圧媒体が排出される工程及び(6)このモールド50が開かれるとともに、このブラダー52に他の加圧媒体が充填される工程を含む。

(もっと読む)

タイヤ加硫用ブラダーの製造方法

【課題】使用時における界面剥離の発生を抑制したタイヤ加硫用ブラダーの製造方法を提供する。

【解決手段】未加硫のタイヤ加硫用ブラダーを金型内で加硫することにより加硫済みのタイヤ加硫用ブラダーを製造する方法である。金型内部の加硫圧力を1.0MPa以上10MPa以下とし、タイヤ加硫用ブラダーを構成するゴム配合物の架橋密度90%が達成されるまでの時間を3分以上とする。加硫時の金型温度を2段階以上で変化させるとともに、加硫開始時における第1の金型温度を、ゴム配合物の50%加硫温度とすることが好ましい。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量であるとともに、空気透過防止性能およびユニフォミティに優れた空気入りタイヤを製造できる空気入りタイヤの製造方法を提供する。

【解決手段】ブチルゴムからなる最内周のインナーライナーと、この外周側に積層された熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルムと、この外周側に配置されたカーカス材とを有する円筒状体の幅方向両端部に、ビードリング25を外嵌して1次成形体G1を成形し、1次成形体G1の幅方向中央部を外周側に膨出させて、剛性内型11の外周面と相似形状を有する移送保持型9の内周面に吸引保持した状態でインナーライナーを予備加硫し、1次成形体G1に剛性内型11を内挿した後、移送保持型9による吸引を停止して1次成形体G1を剛性内型11の外周面に移載して、剛性内型11の外周面でグリーンタイヤを成形し、このグリーンタイヤを加硫する。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量であるとともに、空気透過防止性能およびユニフォミティに優れた空気入りタイヤを製造できる空気入りタイヤの製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルムと、このフィルムの外周側に配置されたカーカス材とを有する円筒状体の幅方向両端部に、ビードリング25を外嵌して1次成形体G1を成形し、1次成形体G1の幅方向中央部を外周側に膨出させて、剛性内型11の外周面と相似形状を有する移送保持型9の内周面に吸引保持し、中立状態において、製造されるタイヤの内周面のプロファイルと略同じ形状の外周面を有する一定厚さのブラダー30を外嵌した剛性内型11を、この1次成形体Gの内部に配置した状態で、移送保持型9による吸引を停止して1次成形体G1をブラダー30の外周面に移載して、剛性内型11の外周面でグリーンタイヤを成形し、このグリーンタイヤを加硫する。

(もっと読む)

自動車パネル用成型製品

ポリアミドマトリックスおよび強化繊維からなる少なくとも1つのポリアミド強化層を含む複合材成型製品であって、該ポリアミド強化層が、加圧蒸気工程を使用した固化のために多孔質であることを特徴とする、複合材成型製品。  (もっと読む)

(もっと読む)

空気入りタイヤの製造方法

【課題】剛性内型を有効利用し、軽量かつ空気透過防止性能に優れたインナー層を有し、ユニフォミティに優れた空気入りタイヤを生産性よく製造できる製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルム22の外周側にカーカス材24を配置した円筒状体の幅方向両端部にビードリング25を外嵌した1次成形体を移送保持型の内周面に吸引保持し、剛性内型11を内挿した後、吸引を停止して剛性内型11の外周面に移載し、剛性内型11上で1次成形体の外周面に他のタイヤ構成部材を積層してグリーンタイヤGを成形した後、剛性内型11を取り外したグリーンタイヤGを加硫金型の内部に配置後、加硫金型を所定温度に加熱し、フィルム22を内周側からインフレートさせるとともに加熱してグリーンタイヤGを加硫して、フィルム22をタイヤ内周面に密着接合させてインナー層にする。

(もっと読む)

空気入りタイヤの製造方法

【課題】軽量かつ優れた空気透過防止性能を有するインナー層を有し、ユニフォミティに優れた空気入りタイヤを効率よく製造することができる製造方法を提供する。

【解決手段】熱可塑性樹脂または熱可塑性エラストマー組成物からなるフィルム22の外周側にカーカス材24を配置した円筒状体の幅方向両端部にビードリング25を外嵌した1次成形体を移送保持型の内周面に吸引保持し、剛性内型11を内挿した後、吸引を停止して剛性内型11の外周面に移載し、剛性内型11上でカーカス材24の幅方向両端部をターンナップし、1次成形体の外周面に他のタイヤ構成部材を積層して成形したグリーンタイヤGを剛性内型11とともに加硫金型の内部に配置後、加硫金型を所定温度に加熱し、フィルム22を内周側からインフレートさせてグリーンタイヤGを加硫するとともに、フィルム22をタイヤ内周面に密着接合させてインナー層にする。

(もっと読む)

プレキュアトレッドの製造方法および装置並びにプレキュアトレッド

【課題】加硫時に未加硫トレッド13に付与されている圧力を容易かつ高精度で調節する。

【解決手段】未加硫トレッド13に付与されている圧力を該未加硫トレッド13に直接接触しながら検出する第1、第2検出センサ34、37を加硫金型22内に設け、前記第1、第2検出センサ34、37により検出された圧力に基づき型締め手段25の流体シリンダ40による型締め力を変化させるようにしたので、未加硫トレッド13に加硫金型22から付与されている圧力を容易かつ高精度で所定範囲内に収めることができる。

(もっと読む)

タイヤ加硫装置及びタイヤ製造方法

【課題】ブレードの引き抜きによるブロックの欠けなどの製造不良を抑制できるタイヤ加硫装置、及び、タイヤ加硫装置を用いたタイヤ製造方法を提供する。

【解決手段】タイヤ加硫装置1は、生タイヤ10のトレッド11にトレッドパターンを形成し、タイヤ周方向に沿って複数に分割される複数のセグメントによってタイヤ径方向に沿って放射状に拡径するセクターモールド120と、トレッド11と接するセクターモールド120の内周面112aにおいて、タイヤ径方向内側に向かって立ち上がり、トレッド11にサイプを形成するブレードとを備える。セクターモールド120には、セクターモールド120の外部から内周面112aに向けて連通し、セクターモールド120の外部から空気が送り込まれる通気孔123A、123Bが形成される。

(もっと読む)

1 - 20 / 62

[ Back to top ]