Fターム[4F203AR14]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 調整制御量(制御の対象) (980) | 流量、容積 (19)

Fターム[4F203AR14]に分類される特許

1 - 19 / 19

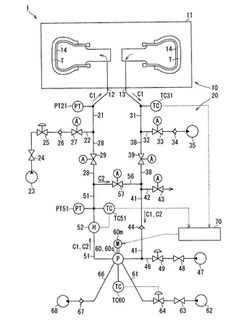

タイヤ加硫方法、及びタイヤ加硫機

【課題】不活性ガスを循環させるタイヤ加硫方法において、消費エネルギーを減らし、かつ、タイヤの生産性を高くする。

【解決手段】供給配管21を介してタイヤTの内部空間にガス(不活性ガス)を供給する供給工程と、戻り配管31を介してタイヤTの内部空間からガスを排出する排出工程と、回転式の循環装置60により戻り配管31を流れるガスを供給配管21へ供給する循環工程と、循環装置60を介して循環するガスを加熱装置52により加熱する加熱工程と、内圧出口ガス温度センサTC31(出口ガス温度センサ)により戻り配管31を流れるガスの温度を検出する出口ガス温度検出工程と、回転数減少工程とを備える。回転数減少工程は、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1(第1温度)以上の場合、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1未満の場合よりも、循環装置60の回転数をコントローラ70により減らす工程である。

(もっと読む)

タイヤ加硫機

【課題】エネルギーロスを少なくして加硫時間が短縮化することにより生産性を向上させることができるタイヤ加硫機を提供する。

【解決手段】金型とブラダーとを備え、ブラダー内部に熱圧媒体を供給することにより、ブラダーをタイヤの内面全体に密着させて加硫を行うタイヤ加硫機であって、ブラダーに熱圧媒体を供給する供給管と、ブラダーから熱圧媒体を排出する排出管と、排出管に設けられて熱圧媒体に含まれるドレンを熱圧媒体から分離するドレントラップとを備えており、ブラダーから排出された熱圧媒体は、ドレントラップでドレンと分離された後、供給管に戻される一方、ドレンは、外部に排出されるタイヤ加硫機。

(もっと読む)

空気入りタイヤの加硫方法及び加硫装置

【課題】加硫成形時においてブラダーの上下方向に生じる温度差を従来よりも低減できる空気入りタイヤの加硫方法及び加硫装置を提供する。

【解決手段】金型1内に装着された未加硫タイヤ2の内側に配置されたブラダー4内にスチームSと窒素ガスNとを充填して、未加硫タイヤ2を加温及び加圧する空気入りタイヤの加硫方法において、未加硫タイヤ2の加硫の途中で、窒素ガスNを注入しつつスチームSの少なくとも一部をブラダー4の上部から排出する。

(もっと読む)

熱媒体通流ローラ装置

【課題】 肉圧内に気液二相の熱媒体を封入したジャケット室を有する熱媒体通流ローラ装置において、負荷熱量やローラの熱伝導率にかかわらず、ローラの表面温度の変動に省エネルギーで即応させること。

【解決手段】循環する熱媒流体路に熱交換装置5a、5bを配置し、前記熱交換装置で熱交換された熱媒流体を、肉圧内に気液二相の熱媒体を封入したジャケット室1bを有するローラ1の内部に通流して前記ローラ1を所定の温度に保持してなる、前記ローラ1の表面に当接する処理物を熱処理する熱媒体通流ローラ装置において、ローラ1の表面温度とローラ内部へ送る熱媒流体の温度との差が所定の一定となるようにローラ内部へ送る熱媒体の通流量を調節する。これによりローラ表面の温度変動に対してローラ表面温度の均一化を図りつつ迅速に対応し、最適の省エネルギー運転ができる。

(もっと読む)

加硫成形方法およびその加硫機

【課題】ランニングコストの高騰および大型化を招来することなく窒素ガスである加熱加圧媒体を高い熱交換率で加熱する。

【解決手段】生タイヤ4を着脱可能に収容する下サイドモールド5や上サイドモールド25等のモールド手段と、生タイヤ4をモールド手段に押圧しながら加熱することにより生タイヤ4を加硫成形する窒素ガス等の加熱加圧媒体を生タイヤ4に対して供給可能に収容しながら予備加熱する予熱用ヒーター64等の媒体収容手段と、加硫成形後に排気される加熱加圧媒体の圧力エネルギーを利用して加熱加圧媒体の高温成分を取り出すボルテックスチューブ71等の温熱冷熱分離手段と、媒体収容手段に補給される加熱加圧媒体を高温成分により熱交換して加熱する熱交換器72等の熱交換器と、を有している。

(もっと読む)

タイヤの製造方法及び製造装置

【課題】コア加硫成型におけるグリーンタイヤの加硫時において、グリーンタイヤの体積を大きく形成することなく、また、別途シール部材を用いることなく、キャビティ内からの加圧培地阿の漏れを防止する。

【解決手段】

従来と同一のサイズ(体積)に形成したグリーンタイヤ5を、本タイヤ製造装置で加硫する前にコア21ごと予熱装置で予熱し、コア21とモールドとの嵌め合い箇所の間隙部分をシールできる所定の体積に熱膨張させておく。また、この所定の体積は、例えば加硫装置で製品タイヤを試作して、圧力センサ42で検知する試作時のキャビティ41内の圧力値を利用して設定する。圧力センサ42が検知した圧力値に基づいて、予熱装置の予熱条件を設定し、予熱装置はグリーンタイヤ5が所定の体積に熱膨張するまで予熱を行う。

(もっと読む)

ヒーター装置

【課題】棒型ヒーターの長手方向に関して被加熱物の均一な加熱が可能なヒーター装置を提供する。

【解決手段】通電により発熱する発熱線24を備える棒型ヒーター20と、複数通りの開口パターンをそれぞれ有する気流調整窓32が棒型ヒーター20の長手方向に沿って複数設けられた、棒型ヒーター20の少なくとも一部を覆うカバー部材30と、気流調整窓32の開口34を通じて棒型ヒーター20に向けて気流を送る送風装置50と、を有し、気流調整窓32の開口パターンを複数通りにそれぞれ変化させることで、気流Fの流量が長手方向に沿って増減調整されることを特徴とするヒーター装置10。

(もっと読む)

タイヤ加硫方法及びタイヤ加硫装置

【課題】タイヤ加硫用金型の外型に生タイヤを充分な力で押し付け、加硫成型後のタイヤの形状や外観の品質を向上させる。

【解決手段】タイヤ加硫用金型1の内型2の外面に、キャビティKよりも小さい生タイヤTを形成して外型10内に収納し、内型2の流通孔Hを通して、内型2と生タイヤTとの間に加圧流体を供給する。これにより、生タイヤTを外型10の内面に押し付けて密着させ、外型10を加熱して生タイヤTの外面を加熱し、生タイヤTを外面側から加硫する。また、熱膨張する生タイヤTによりキャビティKが充填された後に、加圧流体の供給を停止し、内型2内に加熱流体を供給して、生タイヤTを内型2からも加熱して加硫成型を進行させる。

(もっと読む)

プラスチック成形機の温調システム

【課題】従来の冷却塔を必要とせず、省エネルギー化を図り得るプラスチック成形機用の温調システムを提供する。

【解決手段】熱媒体としての液体Mを所定温度に調整してプラスチック成形機に供給する温調システムであって、空冷式冷凍ユニットHのコンプレッサ14の廃熱を利用する液体加熱手段Kを備えている。

(もっと読む)

金型

【課題】支持部材に対して確実に脚部を成型することのできる金型を提供すること。

【解決手段】型を閉めた際にキャビティ内の圧力を圧力センサ58で計測し、キャビティ内に充填されたゴム材料Gの圧力が予め設定した所定圧力(脚部20A、20Bにゴム材料Gが確実に加硫接着されるに必要な圧力)に至ったか否かを判定し、型を閉めた際のキャビティ内の圧力が所定圧力以上であると判定された場合には、所定時間、所定温度で加硫成形を行う。これにより、支持部材16の両縁部18A、18Bにそれぞれ脚部20A、20Bを確実に加硫接着できる。

(もっと読む)

導電性ゴムローラの製造方法および電子写真装置用ローラ

【課題】発泡体ゴム層を形成するチューブ内外径の縦横比及びセル径分布がより均一で硬度や抵抗のムラが抑制された導電性ゴムローラを製造可能な方法、これら優れた特性を持つ電子写真装置用ローラを提供する。

【解決手段】導電性芯材上に発泡体ゴム層を有する導電性ゴムローラの製造方法において、エピクロルヒドリンゴム及びアクリロニトリルブタジエンゴムの少なくとも一方とp,p’−オキシビスベンゼンスルホニルヒドラジドを含む発泡体ゴム層形成用材料をマイクロ波加硫炉を用いてマイクロ波照射及び加熱空気によって加熱して加硫する加硫工程を有し、前記炉内部を通過する時間が0.5〜2.0分間で前記炉排出時の前記材料の温度が100〜250℃になるように前記材料を昇温し、この間の発生ガスを2.0〜20.0ml/gとする。基層部がこの方法で製造された導電性ゴムローラである電子写真装置用ローラ。

(もっと読む)

熱媒体通流ローラ装置

【課題】 肉圧内に気液二相の熱媒体を封入したジャケット室を有する熱媒体通流ローラ装置における省エネルギー性を高めること。

【解決手段】 循環する熱媒流体路に熱交換装置5a、5bを配置し、前記熱交換装置で熱交換された熱媒流体を、肉圧内に気液二相の熱媒体を封入したジャケット室1bを有するローラ1の内部に通流して前記ローラ1を所定の温度に保持してなる、前記ローラ1の表面に当接する処理物を熱処理する熱媒体通流ローラ装置において、ローラ1内部へ送る熱媒流体の温度を検出する温度センサ13とローラ内部から排出する熱媒流体の温度を検出する温度センサ14を設け、温度センサ13と14の検出温度差が一定となるようにローラ内部へ送る熱媒体の通流量を調節する。これによりローラ表面の温度変動に対して迅速に対応し、最適の省エネルギー運転ができる。

(もっと読む)

タイヤ加硫方法および装置

【課題】生タイヤTの外表面に大きな段差等が存在していても、加硫時にこれらを確実に消失させる。

【解決手段】閉止が完了した加硫金型22の加硫媒体室45に非圧縮性の加硫媒体が所定量だけ供給されると、生タイヤTは加熱されてゴム流動性が高くなるとともに熱膨張するが、このとき、加硫媒体室45の周囲は非圧縮性であるので、膨張した分のゴムには逃げ場がない。このとき、生タイヤTの外表面に段差、凹み等が存在していると、前記逃げ場を失ったゴムは高速の流動速度(熱膨張速度に対応)で流動して段差等を埋め消失させる。

(もっと読む)

タイヤ加硫成形用剛性中子及び空気入りタイヤの製造方法

【課題】加硫成形時のボリューム合わせを容易に行うことが出来、ライト故障を抑制でき、タイヤの加硫成形時における成形精度及び品質精度を向上させることを可能としたタイヤ加硫成形用剛性中子及び空気入りタイヤの製造方法を提供する。

【解決手段】この実施形態では、前記中空筒状の中子本体11の成形時の内容積をAとし、加硫成形時の内容積をBとした場合、中子本体11の成形時の内容積Aが加硫成形時の内容積Bに増加変形するように構成してあり、その増加変形する割合は、0.1%〜5%の範囲、好ましくは、1〜3%、更に好ましくは、1.5〜2.5%に設定し、前記中子本体の周方向の一部を少なくとも一箇所以上に分割し、この分割部分に、内容積Aが内容積Bに増加変形可能な変形接続部材を設けるものである。具体的には、図2に示すように、前記中子本体11の周方向の一部を少なくとも一箇所以上に分割し、この分割部分Kに、内容積Aが内容積Bに増加変形可能な変形接続部材13が設けてある。

(もっと読む)

空気入りタイヤの製造方法および装置

【課題】 加硫中に未加硫ゴムがはみ出してバリが発生する事態を防止する。

【解決手段】 加硫空間内の圧力が所定圧を超えると、組コアセグメント51からリンク67を通じて保持シャフト63に所定値を超える合計トルクが付与され、これにより、保持シャフト63が剛体コア33の中心軸回りに回転するとともに、リンク67に連結された組コアセグメント51が半径方向内側に移動し、前記加硫空間の容積が増大する。この結果、加硫空間内の圧力はほぼ所定圧に保持されて過度な圧力上昇が防止される。

(もっと読む)

樹脂層硬化装置及び樹脂層硬化方法

【課題】 樹脂層の硬化時に、冷却とともに基板を矯正でき、反りの発生を防止可能な樹脂層硬化装置及び樹脂層硬化方法を提供する。

【解決手段】 ディスク用の基板P1,P2が載置されるターンテーブル1、重ね合わされた基板P1,P2を貼り合せる貼合部2、紫外線を照射する紫外線照射部3とを備える。紫外線照射部3は、貼り合わせ後のディスクDに対して、紫外線Uを照射する光源31を備える。光源31と、ディスクDを載置するサセプタ4との間に、紫外線Uを透過する透明な材質で構成された冷却ガス吹付部32を配設する。冷却ガス吹付部32を、冷却ガスGを供給するガス供給装置41に、ガス導入部32bを介して接続する。冷却ガス吹付部32の底部に、吹き付け穴32aを多数形成する。

(もっと読む)

十字状の接合部を形成するシールドトンネルの止水構造とそれに用いる水膨張性シール材のコーナー部の成形方法

【課題】 高水圧にも耐える止水性能を有し、かつ、コーナー部のボリューム過多によるセグメントへの悪影響もない十字状の接合部を有するシールドトンネルの止水構造とそれに用いるシール材のコーナー部の成形方法を提供すること。

【解決の手段】 矩形湾曲板形状のセグメントを多数接合してなり、トンネル周方向に接合された隣接セグメントの接合境界面とトンネル軸方向に接合された隣接セグメントの接合境界面とが十字状の接合部を形成するトンネル構造体において、各セグメントの接合面に帯状の水膨張性シール材を連続的に装着してなるシールドトンネルの止水構造であって、前記十字状の接合部に会合する前記水膨張性シール材のコーナー部の内外隅がいずれも略直角に加工されるとともに、前記コーナー部の外隅端部の少なくともいずれか一方が減肉されていることを特徴とする。

(もっと読む)

加硫温度調整システム

【課題】 被加硫物の加硫成形時における加硫温度を簡易に変更し得る加硫温度調整システムを得る。

【解決手段】 原動設備の温水源に媒体供給ポンプ12が接続され、媒体供給ポンプ12から予め定められた例えば150℃の温度の温水が送り出される。内部に収納されたタイヤTを加硫成形する加硫機14とこの媒体供給ポンプ12との間は、配管20で接続されているが、温水を加熱するヒータ16及び温水を冷却するクーラ18が、加硫機14と媒体供給ポンプ12との間に熱交換器として配置される。

(もっと読む)

タイヤの製造方法

タイヤの製造方法は、グリーンタイヤを形成するために、実質的に堅固な円環状支持体の上に未加硫のエラストマー材料を配置するステップを含んでいる。グリーンタイヤ及び円環状支持体は、続いて、グリーンタイヤを成形及び加硫するため、成形用のキャビティが画定される加硫用金型の中に配置される。成形用キャビティは、成形及び加硫が一定容積において行われる少なくとも一部分を含んでいる。堅固な円環状支持体上へのエラストマー材料の積み重ねは、円環状支持体上におけるエラストマー材料の容積分布を、過剰材料容積の所定の曲線に適合するように制御することによって行われる。この過剰材料容積の所定の曲線は、グリーンタイヤを形成する材料の容積分布と、グリーンタイヤを一定容積において成形及び加硫するように調整された成形用キャビティの一部分における利用可能な容積との間の差異を、所定の方向、例えば半径方向に対して示す曲線である。 (もっと読む)

1 - 19 / 19

[ Back to top ]