Fターム[4F203DC27]の内容

プラスチック等の加熱、冷却、硬化一般 (12,681) | 加熱、冷法手段、方法の区分 (1,361) | 冷却 (73)

Fターム[4F203DC27]の下位に属するFターム

流体によるもの (17)

Fターム[4F203DC27]に分類される特許

1 - 20 / 56

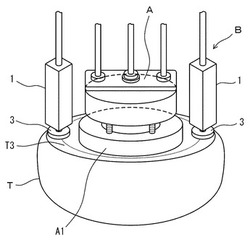

タイヤ剥がし装置

【課題】タイヤがポストキュアインフレータの上型リムに付着する上付き現象を解消することができるタイヤ剥がし装置を提供する。

【解決手段】タイヤに装着される上下一対の上型リムおよび下型リムを有し、タイヤの後加硫を行った後に下型リムを降下させてタイヤを取り出すポストキュアインフレータに付設されているタイヤ剥がし装置であって、上型リムの側方で、上型リムに装着されたタイヤの上方に位置するように配置された押下げシリンダーを備えており、押下げシリンダーを下方に伸長させてタイヤのサイドウォール部を押し下げることにより、タイヤが載置された状態で下型リムが降下するように構成されているタイヤ剥がし装置。

(もっと読む)

空気入りタイヤの加硫装置および方法

【課題】加硫ブラダの上下温度差を小さくするとともに、加硫ブラダの熱劣化を抑制できるバグウェルタイプの空気入りタイヤの加硫装置および方法を提供する。

【解決手段】グリーンタイヤGを連続加硫する際に、モールド9を開型して閉型する間のドライサイクル中は、バグウェル7の周壁を厚さ方向にすき間をあけて設けた中空部7aに温調媒体Hとして加熱媒体を注入して、バグウェル7に収納している加硫ブラダ2の上下温度差を小さくし、グリーンタイヤGの加硫を長時間停止する長期ドライサイクル中は中空部7aに温調媒体Hとして冷却媒体を注入して、バグウェル7に収納している加硫ブラダ2の温度を下げて冷却する。

(もっと読む)

タイヤ加硫方法、及びタイヤ加硫機

【課題】不活性ガスを循環させるタイヤ加硫方法において、消費エネルギーを減らし、かつ、タイヤの生産性を高くする。

【解決手段】供給配管21を介してタイヤTの内部空間にガス(不活性ガス)を供給する供給工程と、戻り配管31を介してタイヤTの内部空間からガスを排出する排出工程と、回転式の循環装置60により戻り配管31を流れるガスを供給配管21へ供給する循環工程と、循環装置60を介して循環するガスを加熱装置52により加熱する加熱工程と、内圧出口ガス温度センサTC31(出口ガス温度センサ)により戻り配管31を流れるガスの温度を検出する出口ガス温度検出工程と、回転数減少工程とを備える。回転数減少工程は、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1(第1温度)以上の場合、内圧出口ガス温度センサTC31の検出温度が回転数減少温度T1未満の場合よりも、循環装置60の回転数をコントローラ70により減らす工程である。

(もっと読む)

タイヤの製造方法

【課題】中子本体を濡らすことなく該中子本体と加硫タイヤとを迅速に冷却する。

【解決手段】加硫金型から取り出された加硫タイヤ付きの剛性中子を冷却する冷却工程とを具える。この冷却工程は、水の微細ミストを、加硫タイヤの外表面に噴霧するタイヤ噴霧と、前記中子本体の露出面に噴霧する中子噴霧とからなる。

(もっと読む)

剛性中子

【課題】中子本体による内側加熱を、熱流体の漏れを確実に防止しつつ、金型投入時、各チャンバー室への熱流体の接続作業を不要として剛性中子の加硫金型内への装着を容易とする剛性中子の提供。

【解決手段】タイヤ周方向に分割された複数の中子セグメント9からなる中子本体3と、中子本体3の中心孔に内挿される円筒状のコア5と、前記中子本体3の軸心方向両側に配される一対の側壁体6L、6Uとを具える。コアの外周面に第1の蟻継ぎ部16が形成され、かつ各中子セグメント9の内周面に第2の蟻継ぎ部17が形成される。各前記中子セグメント9の内部に気密なチャンバー室が形成され、かつ中子セグメント9の軸心方向一方側の側面に、前記チャンバー室に導通する中子側コネクタの接続口を開口させる。

(もっと読む)

空気入りタイヤの製造方法

【課題】インナーライナーとブラダーとの粘着を防止して、インナーライナーとカーカスとの間にエアーイン現象を生じさせない空気入りタイヤの製造方法を提供する。

【解決手段】スチレン−イソブチレン−スチレントリブロック共重合体からなる厚さが0.05mm〜0.6mmの第1層と、エポキシ化スチレン−ブタジエン−スチレントリブロック共重合体からなる厚さが0.01mm〜0.3mmの第2層とからなるポリマー積層体を準備する工程と、前記ポリマー積層体をタイヤ内側にインナーライナーとして貼設した生タイヤを成形する工程と、前記生タイヤを金型に配置し、ブラダーで加圧しつつタイヤを加硫する工程と、加硫されたタイヤを50〜120℃で10〜300秒間冷却する工程とを含む空気入りタイヤの製造方法。

(もっと読む)

加硫装置の水位制御方法

【課題】エネルギー効率の良い冷却水ポンプの運転が可能となり、水位調節弁や圧力調節弁の保守を不要とすることができ、かつ、蒸気投入時などの加硫筒内圧力変動に対しても、水位を安定して制御できる水位制御方法を提供する。

【解決手段】ゴム被覆を施した線状体1を加硫筒2内の上部に形成した蒸気層3を通して加硫させた後、加硫筒2内の下部に形成した冷却水層4を通して冷却する加硫装置10の加硫筒2内の水位を制御するに際し、加硫筒2に、冷却水層4に冷却水を供給する能力可変冷却水ポンプ27を接続すると共に、その能力可変冷却水ポンプ27を周波数可変装置28で駆動し、加硫筒2に、冷却水層4の冷却水を排水する排水槽17を接続し、周波数可変装置28の周波数を制御して、加硫筒2内の冷却水層4の水位を制御する加硫装置10の水位制御方法である。

(もっと読む)

複合部品の電磁誘導圧密化のための装置と方法

【課題】熱可塑性複合部品を電磁誘導により圧密化するための装置と方法を提供する。

【解決手段】熱可塑性複合部品24を電磁誘導により圧密化する装置は、ベースマンドレル9と、該ベースマンドレルによって担持された、特定のキュリー温度を有する強磁性ベースマンドレル表面板21を含んでいる。該ベースマンドレル表面板は、該熱可塑性複合部品を支持し、周囲圧力により該ベースマンドレル表面板に対して該熱可塑性複合部品を圧密化する。少なくとも一の磁気誘導コイル14が該ベースマンドレルに設けられる。

(もっと読む)

空気入りタイヤおよびその製造方法

【課題】厚みが薄く、耐空気透過性に優れ、インナーライナーとカーカスとの間にエアーイン現象を生じにくい空気入りタイヤの製造方法を提供する。

【解決手段】本発明の空気入りタイヤの製造方法は、スチレン−イソブチレン−スチレントリブロック共重合体100質量部に対し、有機化処理粘度鉱物0.1〜50質量部を含むポリマー組成物からなる第1層、第2a層および第2b層のいずれかからなる第2層を含むポリマー積層体をインナーライナーに用いた生タイヤを準備する工程と、該生タイヤを金型に装着し、ブラダーにより加圧しつつ加硫して加硫タイヤを得る工程と、該加硫タイヤを金型から取り出さずに50〜120℃で10〜300秒間冷却する工程とを含むことを特徴とする。

(もっと読む)

加硫成形装置

【課題】帯状ゴム様体における帯長手方向の端部付近の冷却状態と加熱状態とのコントロールを可能にする加硫成形装置を提供する。

【解決手段】加硫成形装置23は、弾性履帯を構成する帯状ゴム様体1を加硫成形するための加熱ゾーンHを構成する加熱金型24と、帯状ゴム様体1の帯長手方向端部を未加硫または半加硫状態のままで成形するための冷却ゾーンCを構成する冷却金型25と、を備える。加熱ゾーンHと冷却ゾーンCとの帯長手方向の間であって、帯状ゴム様体1の内周側及び外周側の少なくとも一方には、加硫金型24の一部39と冷却金型25の一部38とが共に存在することによって構成された中間ゾーンMが設けられている。

(もっと読む)

光源装置及びこれを用いた基板の貼り合わせ方法

【課題】光硬化材料を硬化させるための光照射の際に照射対象物の温度上昇を抑えることが可能で、発光時の投入電力の小さい小型の光源装置を提供する。

【解決手段】本発明の光源装置は、光硬化性材料の有効硬化波長に応じた発光ピークを有する発光ダイオード3を複数備え、これら複数の発光ダイオード3により照射対象物に対して光を照射するための光源装置であって、複数の発光ダイオード3が、照射対象物の近傍において当該照射対象物の照射対象領域7に応じて配置されるように構成されている。本発明では、複数の発光ダイオード3が、照射対象物の照射対象領域7に沿って枠状に配列されている。収容容器2の内面2aに、450nm以下の光に対する高反射率被膜が施されている。冷却した空気を収容容器2の収容部4内に流すように構成されている。

(もっと読む)

空気入りタイヤの製造方法および空気入りタイヤ

【課題】厚みが薄く、耐空気透過性に優れたポリマー積層体をインナーライナーに用いた空気入りタイヤの製造方法であって、インナーライナーとブラダーとの粘着を防止して、インナーライナーとカーカスとの間にエアーイン現象を生じさせない空気入りタイヤの製造方法、および空気入りタイヤの提供。

【解決手段】スチレン−イソブチレン−スチレントリブロック共重合体からなる厚さ0.05mm〜0.6mmの第1層ならびに、スチレン−イソプレン−スチレントリブロック共重合体からなる第2a層およびスチレン−イソブチレンジブロック共重合体からなる第2b層の少なくともいずれかからなる第2層を含み、第2層の厚さが0.01mm〜0.3mmであるポリマー積層体をインナーライナー9に用いた生タイヤを準備する。生タイヤを金型に装着し、ブラダーにより加圧しつつ加硫して加硫タイヤを得る。加硫タイヤを50〜120℃で10〜300秒間冷却する。

(もっと読む)

ばら材を冷却または加熱するための装置

【課題】ばら材を冷却または加熱するための装置において、熱交換器モジュール内部でのばら材への高い熱伝達係数が与えられるように改良する。

【解決手段】ばら材(3)を冷却または加熱するための装置(1)は、ばら材搬入モジュール(2)と、該ばら材搬入モジュール(2)の下流側に配置されるばら材熱交換器モジュール(4)と、該ばら材熱交換器モジュール(4)の下流側に配置されるばら材搬出モジュール(5)とを備え、前記ばら材(3)は前記ばら材熱交換器モジュール(4)の領域において重力作用で搬送されるように前記ばら材熱交換器モジュール(4)が構成されている。本発明によれば、温度調整ガス供給装置(18)が設けられ、該温度調整ガス供給装置(18)は、温度調整ガスがばら材(3)とともに並行流で前記ばら材熱交換器モジュール(4)を貫流するように構成されている。

(もっと読む)

熱可塑性樹脂成形品の成形方法

【課題】大型又は複雑な形状の熱可塑性樹脂成形品であっても、狭い照射範囲の電磁波によって効率よく熱可塑性樹脂を溶融させて熱可塑性樹脂成形品を成形することができる熱可塑性樹脂成形品の成形方法を提供すること。

【解決手段】配置工程においては、ゴム型2のキャビティ22の一部に、その形状に沿った形状の固形状態の第1熱可塑性樹脂3Aを配置すると共に、キャビティ22の残部に、粒子状態の第2熱可塑性樹脂3Bを配置する。次いで、加熱工程においては、ゴム型2を介してキャビティ22内における第1熱可塑性樹脂3A及び第2熱可塑性樹脂3Bに、0.78〜2μmの波長領域を含む電磁波Xを照射し、これらを加熱して溶融樹脂として溶融させる。そして、冷却工程においては、キャビティ22内の溶融樹脂を冷却して、第1熱可塑性樹脂3Aと第2熱可塑性樹脂3Bとが一体化した熱可塑性樹脂成形品を得る。

(もっと読む)

空気入りタイヤの製造方法

【課題】インナーライナーとブラダーとの粘着を防止して、インナーライナーとインスレーションまたはカーカスとの間にエアーイン現象を生じさせない空気入りタイヤの製造方法を提供する。

【解決手段】空気入りタイヤの製造方法は以下の工程を含む。ポリマー成分が、スチレン‐イソブチレン‐スチレントリブロック共重合体100〜60質量%と、ポリアミドを分子鎖に含むショアD硬度が70以下のポリアミド系ポリマー0〜40質量%とを含むポリマー組成物をインナーライナー9に用いた生タイヤを準備する。生タイヤを金型に装着し、かつブラダーにより加圧しつつ加硫する。得られた加硫タイヤを10〜120℃で10〜300秒間冷却する。

(もっと読む)

加硫タイヤの製造方法、冷却装置、及び、加硫システム

【課題】加硫対象物の冷却を行う際に周囲へ油煙が広がることを抑えた加硫タイヤの製造方法、冷却装置、及び、加硫システムを提供することを課題とする。

【解決手段】加硫後のタイヤTSにポストキュアインフレーションを行う際、タイヤTSをポストキュアインフレータ2の下リム3Sに載置した後、下リム3Sに形成された貫通孔3Hから気体を吸引する。これにより、ポストキュアインフレーション(PCI)を行う際、加硫容器から出したタイヤを下リム3Sに載置した状態でもタイヤから油煙が放出される。

(もっと読む)

タイヤの製造方法および装置

【課題】下モールド15、上金型42およびポストキュアインフレータ60の上、下リム73、58の交換作業を高能率で安全かつ容易に行うとともに、エネルギー消費量を低減する。

【解決手段】上金型42と下リム58を有するインフレータ本体61とは個別に前後方向に移動することができるため、製造タイヤの種類変更に対応してこれらの交換を行う際、これらを最適位置に位置させることができ、この結果、同時期に、しかも、比較的広い作業環境下で容易に交換することができる。また、インフレータ本体61は低い位置にあり、上リム73は下降させることで低い位置まで移動させることができるため、下、上リム58、73の交換作業を低い位置で行うことできる。

(もっと読む)

タイヤの製造方法および装置

【課題】ポストキュアインフレータ60のリム58、83の交換作業を安全かつ容易に行うとともに、エネルギー消費量を低減する。

【解決手段】下リム58を有するインフレータ本体61が低い位置に設置され、一方、上リム83に関しては下降させることで低い位置まで移動させることができるため、製造タイヤの種類変更に対応して下、上リム58、83を交換する際、低い位置で交換作業を行うことでき、作業が安全で容易となる。また、上リム83が昇降するため、大重量である加硫済タイヤTはインフレータ本体61(下リム58)に支持されながら前後方向に移動するだけとなり、エネルギー消費量を容易に低減させることができる。

(もっと読む)

空気入りタイヤの製造方法

【課題】タイヤの仕様を変更することなしに、ロードノイズを低減させるようにした空気入りタイヤの製造方法を提供する。

【解決手段】加硫後のタイヤに内圧を充填して冷却するポストキュアインフレーション工程とを経て製造するに際して、ポストキュアインフレーション工程におけるビード部2間の距離W1を加硫金型におけるビード部間の距離W0よりも大きくすると共に、このビード部間の距離W1を空気入りタイヤ1のリム装着時のリム幅よりも大きくした。

(もっと読む)

ラップドVベルトの加硫方法及びラップドVベルトの加硫装置

【課題】リング金型の組立及び解体という高負荷の作業を廃止し、作業負荷の飛躍的な軽減と製造効率の飛躍的な向上とを図る。

【解決手段】外被布で周囲が覆われた環状のベルト100を加硫してラップドVベルトを製造する。ベルト装着領域50aでは、駆動ドラム11aの外周において軸方向に沿って螺旋状に連続して延びるよう形成されたV状溝26に対して未加硫状態のベルト100が嵌め込まれ、一対のドラム11にベルト100が架け渡されるように装着される。一対のドラム11の軸間距離が調整され、ベルト100に張力が付与される。加硫領域50bでは、駆動手段16によって駆動ドラム11aが回転駆動されて軸方向に移動するベルト100が、加熱手段14によって加熱されて加硫される。

(もっと読む)

1 - 20 / 56

[ Back to top ]