Fターム[4F204AB11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 添加剤、配合剤 (1,647) | 機能を特定したもの (1,075) | 充填剤(増量剤、強化剤) (294)

Fターム[4F204AB11]に分類される特許

81 - 100 / 294

グラスウールの加熱圧縮成形方法

【課題】従来のフェノール樹脂を加熱硬化させながら同時に圧縮成形を行う方法での、成形に長時間を要し、コスト高になることを避ける成形方法を提供する。

【解決手段】グラスウール原反フィーダー11から予備加熱ステーション2、次いで加熱圧縮成形ステーション3を経由して、トリミングステーション4まで該グラスウール1を裁断することなく移送、加工し、該トリミングステーション4で裁断することにより前記課題を解決した。

(もっと読む)

充填物振動装置

【課題】充填物として樹脂を使用した場合であっても、その充填物を迅速かつ高精度に収容部に充填することができる充填物振動装置を提供すること。

【解決手段】樹脂製の鋳物の製造に際して樹脂からなる充填物400を振動させる充填物振動装置1であって、前記充填物400が充填される収容部200を支持する基台10と、前記基台10に設けられて、前記収容部200に充填された充填物400を、前記基台10を介して振動させるモータ20,30,40と、前記モータ20,30,40の駆動を制御する制御部60と、前記充填物400の重量を検出する検出部60,80とを備え、前記制御部60は、前記充填物400の重量と振動との関係を示す予め入力された振動情報と、前記検出部60,80の検出結果とに基づいて、前記モータ20,30,40の駆動を制御して前記基台10を介して前記充填物400を振動させることを特徴とする。

(もっと読む)

軟質シートの製造方法

【課題】効率的な軟質シートの製造方法、特に圧延工程が短縮化された軟質シートの製造方法を提供すること。

【解決手段】前記軟質シートの原料である混合物と、この溶融物が通過する断面穴を有するダイとを用意し、当該混合物を当該ダイの断面穴へ通過させることにより長尺物を成形する押出工程と、前記押出工程により成形された長尺物を切断して所定の切断物を得る切断工程と、前記切断工程により得られた所定の切断物を圧延して均一な性状のシートを成形する圧延工程とを有し、前記混合物の材料がフッ素樹脂に無機質充填材を配合した組成物であり、前記押出工程により成形された長尺物の断面形状が環状であることを特徴とする軟質シートの製造方法。

(もっと読む)

ホルムアルデヒドを含まない成形品及び関連部品の製造方法

本発明は大部分が農業用繊維でごく一部が結合剤及び流動促進充填促進剤を含む成形用混合物を提供する。成形用混合物はホルムアルデヒドを略含まず、低水分含量であって高延伸比を有する。本発明はまた、請求の範囲に記載される成形用混合物に基づいた成形品及び関連部品の製造方法を提供する。成形品(830)及び溝(810)及び板(820)等の軽量、高密度でより複雑な形状を有する関連部品は、請求の範囲に記載される方法により製造可能である。この方法は、成形用混合物に必要な材料を供給する工程、成形用混合物を形成するために供給された材料を混合する工程、圧縮成形の準備において成形用混合物を振盪する工程、及び成形品及び関連部品を形成するための成形用混合物を圧縮成形する工程を含む。 (もっと読む)

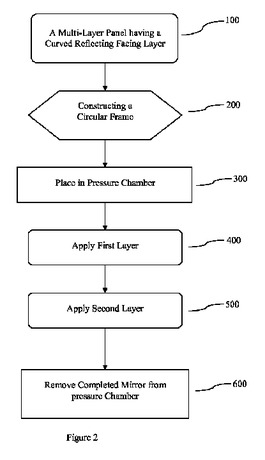

多層パネル及び当該パネルを製造する方法

湾曲した反射層や透過対向層からなる多層パネルを製造する方法であって、シンメンブレンの一側側の圧力を増加または減らしてシンメンブレンの厚み方向に圧力差を生じさせて、シンメンブレンを所望の形状に変形させる工程と、シンメンブレンを圧力の増減により所望の形状に維持しつつ、第1の材料層をシンメンブレンの外面に取り付ける工程と、第1の材料層を所定時間に亘り硬化させる工程とを有する方法。

(もっと読む)

(もっと読む)

廃タイヤ利用による骨材合成2次製品

【課題】廃タイヤの利用において、骨材合成2次製品を多種に亘り提供する。

【解決手段】ワイヤーを取り除いた、廃タイヤをチップ状に裁断し、高炉等にて熔化させ、その中へポルトランドセメントコンクリートに使用されるところの骨材を混入させ、加熱状態を保持したまま攪拌する事で、フレッシュコンクリートと同様の流動状態とし、それを耐熱性の型枠に流し込み成形する。又、2次製品の性質に適合させる為、材料の比率や骨材の配合を変える事により、多種に亘る2次製品の製造が可能となる。

(もっと読む)

繊維強化部材の製造方法

【課題】製造される繊維強化部材の表面に意匠面が形成される場合において、簡易な方法で、少なくとも該意匠面に生じ得るひけやクラックを効果的に抑止することのできる繊維強化部材の製造方法を提供する。

【解決手段】本発明の繊維強化部材の製造方法は、一層の繊維強化材SZもしくは複数の繊維強化材SZの積層体からなる繊維強化基材SKを、成形型10のキャビティC内に収容する前段階で、もしくは収容した後に、該繊維強化基材SKの表面の一部もしくは全部に熱伝導性物質Nを塗布もしくは散布し、マトリックス樹脂MをキャビティC内に注入して繊維強化基材SKに含浸させ、熱硬化させて繊維強化部材SBを製造するものである。

(もっと読む)

熱可塑性樹脂の製造方法

【課題】高い強度を得ることができる植物起源の熱可塑性樹脂の製造方法を提供する。

【解決手段】植物原料を粉砕することにより、粉末を得る(ステップS1)。次に、エチレングリコール、グリセリン等の助剤を粉末に添加する(ステップS2)。次に、粉末と助剤との混合物に対する熱間プレス成形を行う(ステップS3)。

(もっと読む)

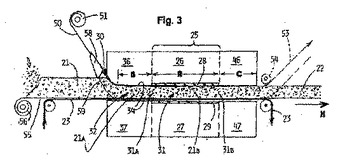

粒子材料を結合させることによる物品の製造方法

粒子材料を結合させて連続するパネルまたはシートなどの物品を製造するための方法および装置を提供する。粒子状の供給材料が熱硬化性の結合剤と混合され、混合物21が金型25へと供給され、圧縮される。混合物は電極28、29の間に圧縮されて保持され、結合剤を誘導的または誘電的に加熱して硬化させるために、高周波(RF)場が電極間に印加される。金型25への進入に先立ち、混合物は最初に取り入れ領域32へと供給され、金型における混合物の形状と実質的に同じ形状に成形される。その結果、取り入れ領域32における混合物の加熱に起因する結合剤の硬化が、混合物が所望の最終形状にある状態で生じる。取り入れ領域の形状および寸法、混合物の前進の距離など、作業パラメータも開示される。  (もっと読む)

(もっと読む)

半導体装置の製造方法、半導体装置およびモールド金型

【課題】ヒートスプレッダとモールド樹脂との間に高い接合力を得ることのできる半導体装置の製造方法を提供する。

【解決手段】平板状のヒートスプレッダ60を、封止成形される半導体装置80の単位パッケージサイズLよりも小さな間隔で複数の開口22が分散形成されたキャビティ内面に設置し、キャビティ20の内部に充填されて半導体チップ50を封止したモールド樹脂70にヒートスプレッダ60を圧接することにより、ヒートスプレッダ60およびモールド樹脂70に、開口22に対応する凸部66を形成することを特徴とする半導体装置80の製造方法。

(もっと読む)

浴槽及びその製造方法

【課題】人造大理石浴槽が有する重厚感を確保しつつ、耐衝撃性を確保できる浴槽を提供する。

【解決手段】FRP材料で形成された内槽と、FRP材料で形成された外槽と、前記内槽と、前記外槽と、の間隙に充填された人造大理石からなる大理石層と、を備えたことを特徴とする浴槽が提供される。また、内槽を構成する第1のFRP層を第1の成形型の上に形成し、外槽を構成する第2のFRP層を第2の成形型の上に形成し、前記第1の成形型と、前記第2の成形型と、の型合わせをして、前記第1のFRP層と、前記第2のFRP層と、の間隙に人造大理石材料を充填して大理石層を形成することを特徴とする浴槽の製造方法が提供される。

(もっと読む)

複合型光学素子及び複合型光学素子の製造方法

【課題】金属微粒子を含有した光学樹脂からなる中間層を用いることで複合型光学素子の層間の密着性を強くする。

【解決手段】レンズブランク10上の複合型光学素子は、光学樹脂Aからなる第1層11と、金属微粒子を含有する光学樹脂Bからなる第2層12と、第1層11と第2層12に挟まれた金属微粒子を含有する光学樹脂Aからなる中間層13を有する。第1層11と中間層13との間は樹脂硬化反応によって結合する。金属微粒子を含有する光学樹脂Bからなる第2層12と中間層13の間は、光学樹脂Aや光学樹脂Bに分散させた金属微粒子間の相互作用力によって接合する。

(もっと読む)

成形材料およびこれを用いた成形品の製造方法

【課題】材料資源の有効利用を図れて機械的強度の高い成形品を得ることのできる成形材料およびこれを用いた成形品の製造方法が望まれている。

【解決手段】本発明に係る成形材料は、未硬化の熱硬化性樹脂と、所定粒径の竹粉とを含んでなるものを基本構成とし、成形材料に含まれる竹粉が83メッシュ篩通過分から成る場合や、成形材料中の竹粉が熱硬化性樹脂100重量部に対し100重量部以上114重量部以下含まれている場合がある。そして、本発明に係る成形品の製造方法は、未硬化の熱硬化性樹脂と、熱硬化性樹脂100重量部に対し100重量部以上114重量部以下の配合割合であり且つ83メッシュ篩通過分である竹粉とを含んで成る成形材料を、加熱加圧により成形して成形品を得るようにしたものである。

(もっと読む)

成形型及び成形体の製造方法

【課題】自己硬化性を有する成形用原料を成形する際に、処理時間をより短縮すると共に、より確実に成形体を成形する。

【解決手段】成形型20によれば、液体と粒子とを含み自己硬化性を有する成形用原料を注入すると、成形用原料が開気孔32に導入されてしまうのを、成形面23,25から深さLまで形成された樹脂層33により防止しつつ、成形用原料及び成形体に含まれる分散媒から揮発する気体は、開気孔32から外部空間へ通過させる。この開気孔32は、粒子の平均粒径以下である、1.0×10-7〜1.0×10-6mの平均気孔径を有している。この樹脂層33は、毛管現象による液体の浸透モデルを元に深さLまで形成されている。このように、成形型内で十分に硬化反応の進行と、分散媒の揮発とを同時に実行可能であり、熱処理などを行うことにより硬化反応、分散媒の揮発のどちらか一方を主として実行可能でもある。

(もっと読む)

摩擦材の製造方法

【課題】 短時間で成形可能な摩擦材の製造方法を提供する。

【解決手段】 繊維状物質、結合材及び摩擦調整剤を含む摩擦材組成物を用いた摩擦材の製造方法であって、

(i)少なくとも繊維状物質及び摩擦調整剤を含む原料を混合し、原料混合物を得る工程

(ii)前記原料混合物にゴム状物質を加え混錬し、摩擦材組成物を得る工程

(iii)前記摩擦材組成物を常温で加圧成形する工程

を含む摩擦材の製造方法又は(ii)の工程の後に、さらに結合材を含む原料を加え混合する工程を含む摩擦材の製造方法。

(もっと読む)

プレス加工用中間体製造方法、及び該方法により製造される光学部材用中間体

【課題】高屈折率で線膨張率が小さい高品位な光学部品を、加熱プレス成形により高歩留まり、かつ高い生産性で製造することが可能なプレス加工用中間体及びその製造方法を提供すること。

【解決手段】粉粒体として供給される無機微粒子含有の熱可塑性樹脂を、分散液に均一に混合して懸濁液9とし、更にこの懸濁液9を体積計量投下し、計量投下後の懸濁液9から分散液を加熱蒸発させて中間体17を得ることで、高精度に計量された中間体17を得ることができる。

(もっと読む)

樹脂シートの製造方法

【課題】カレンダー加工に必要な柔軟性と、成形、硬化後に必要な表面硬度および熱寸法安定性とを同時に満足できる樹脂シートのカレンダー加工による新規な製造方法を提供する。

【解決手段】熱可塑性樹脂を主剤とした原材料1を加熱混練し、カレンダー加工してシート化する樹脂シート2の製造方法において、原材料1に、木粉と湿気硬化性の材料とを添加剤として含ませたことを特徴とする。

(もっと読む)

中空成形体及びその成形方法

【課題】フランジ部の剛性を高める。

【解決手段】

バンパービーム1は、成形の際内部に加圧オイルを導入することにより加圧膨張した袋状バッグ7と、該バッグ7の外周に配置されたシート状SMC成形材30,32を上記オイルによるバッグ7の膨張圧により成形型35の成形面31a,33aに押圧密着させて角筒状に成形されたバンパービーム本体9と、該バンパービーム本体9から外方へ張り出すフランジ部11とを備えている。上記バンパービーム本体9の端面1aには、該バンパービーム本体9の成形の際、オイルを導入する導入孔13が上記バッグ7の内部に連通するように形成され、上記フランジ部11及び導入孔13周りは、上記バンパービーム本体9の成形の際、該バンパービーム本体9の肉厚よりも厚く成形されている。

(もっと読む)

表面を加飾した複合材料成形品の製造方法と同方法により製造される複合材料成形品

【課題】複合材料成形品の成形と同時に、その表面に一体的に様々な加飾が可能であるとともに、模様などを任意に変更することも可能であり、しかも低コストで経時変化が生じない、表面に加飾を有する複合材料成形品の製造方法とその複合材料成形品を提供する。

【解決手段】加熱加圧成形により製造する複合材料の成形にあたり、その複合材料の同じ表面上に表面粗さの異なる2種類の離型フィルム(10a,10b) を配して加熱加圧成形を行い、或いは型表面と表面粗さの異なる離型フィルム(10a) を用いて加熱加圧成形を行い、加圧加熱成形と同時に複合材料成形品の成形表面を加飾する。

(もっと読む)

摩擦部材および摩擦部材の製造方法

【課題】摩擦係数の変化が少なく、安定した制動性を得る産業用モータや自動車、二輪車などに搭載されるブレーキのライニングとして使用される摩擦部材を提供する。

【解決手段】所望の大きさにてなる複数の炭素繊維片11と、複数の摩擦材2と、各炭素繊維片11と各摩擦材2とを接着するための樹脂材20とを混合し、混合された各炭素繊維片11および各摩擦材2および樹脂材20をダイ3の中に投入し、パンチ4でプレスすることにより、複数の炭素繊維片11と各摩擦材2とがランダムに配向され所定の形状に成型された摩擦部材を得る。

(もっと読む)

81 - 100 / 294

[ Back to top ]