Fターム[4F204AB11]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 添加剤、配合剤 (1,647) | 機能を特定したもの (1,075) | 充填剤(増量剤、強化剤) (294)

Fターム[4F204AB11]に分類される特許

161 - 180 / 294

弾性ロールとその製造方法、電子写真プロセスカートリッジおよび画像形成装置

【課題】型成形して弾性ロールを製造する際、型内の圧力上昇と材料モレを防ぐ。形状精度の高い弾性ロール、優れた画像を形成できる電子写真プロセスカートリッジ及び画像形成装置を提供する。

【解決手段】軸芯体と弾性層とを有する弾性ロールの製造方法において、円筒状型と軸芯体の両端を支持し材料流通口を持つ二つのコマとを有する型を用い、軸芯体の両端を両コマで支持して軸芯体を型内に配し、注入ノズルを一方のコマに接触させ弾性層形成用材料をTi秒の間型内に注入し、注入終了後Th秒の間ノズルをコマに接触させたままとした後にノズルをコマから離し、注入された材料を硬化させ、硬化後の弾性層形成用材料を軸芯体とともに成形型から取り出し、0.2Ti≦Th≦0.6Tiとする。この方法で製造された現像剤担持ロール用の弾性ロール。このロールを有する電子写真プロセスカートリッジ及び画像形成装置。

(もっと読む)

燃料電池用セパレータ及びその製造方法

【課題】導電性と成形加工性とに優れるものとなるよう、膨張黒鉛を主原料とする予備成形体のプレス成形によって作成される燃料電池用セパレータを、その予備成形体を抄造法を用いて作成する工夫により、自動車用等に好適な軽量、コンパクト化が図れるよう、機械的強度、可撓性、ガス不透過性の各特性が改善され、成形性も優れるように改善する。

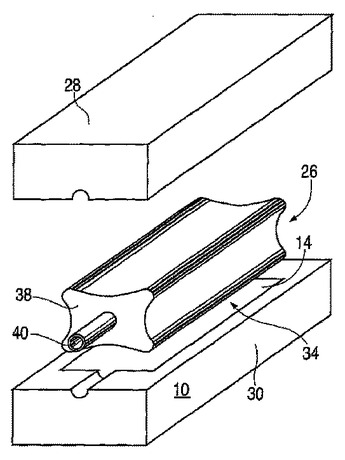

【解決手段】板状に形成された予備成形体14を、成形型を用いてプレス成形することによって作成される燃料電池用セパレータにおいて、予備成形体14が、膨張黒鉛に繊維質充填材が加えられて成る原料を用いての抄造によって得られるシート状体にフェノール樹脂を含浸させて成る第1シート14Aを、黒鉛にフェノール樹脂を塗して成る第2シート14Bの一対の間に介装するサンドイッチ構造に構成する。

(もっと読む)

樹脂成型品とその成型方法、および、発光装置とその製造方法

【課題】不要な不純物、ガス等の取り込み量が少なく、保管中の環境の影響(吸湿等)を受け難い波長変換用樹脂成型品及びそれを用いたトランスファーモールドによる発光素子を被覆した発光装置を提供する。

【解決手段】波長変換用樹脂のキャスティング成型品20は、熱硬化性および透光性を有する液状の成型用樹脂中に波長変換物質および/またはフィラーが分散された成型材料20´が、トランスファーモールドに使用される所定の形状にキャスティング成型され、かつ、外面が合成樹脂製のシート23およびフィルム24によりラッピングされている。

(もっと読む)

ゲル層を備える装置を製造するためのプロセス

本発明は、ゲル層(50)および発泡体層のような第2層(60)を備える支持装置を製造するための方法を提供し、具体的には、本発明は、マットレスを製造するための方法を提供し、この方法は、一般に、ゲル層を製造する工程および、そのゲル層を第2層に固定する工程を包含し、それによって、ある実施形態においては、発泡体層が第2層として使用され、その発泡体層は、上記のゲル層を受け入れるためのキャビティをその内部に有する面を有していてもよい。  (もっと読む)

(もっと読む)

合成樹脂成形体及び該合成樹脂成形体の製造方法

【課題】強化繊維を偏り無く分布させて、所望の強度を容易に得られると共に、生産効率の良好な合成樹脂成形体及び該合成樹脂成形体の製造方法を提供する。

【解決手段】ウレタン樹脂材料によって成形された合成樹脂成型体としての合成枕木本体1の母材2内には、予めこの母材2を構成するウレタン樹脂材料と、略同一材質であるウレタン樹脂材料からなる保持材3によって、板状に纏められて保持された複数の強化繊維としてのガラス繊維5…を、長手方向に延在させてなる繊維束板4,4…が、設けられている。

これらの複数の繊維束板4…は、母材2内に、一定間隔を置いて並設されていて、この繊維束板4,4の列の間に、母材2を構成する合成樹脂材料が、介挿された状態で、母材2と、繊維束板4,4とが、一体に固着されている。

(もっと読む)

角を固化する膨張式の装置および複合構造を製造するための方法

弾性材料でできた複合部品のための切子面の中空または管状の型の内部において複合材料を固化するための膨張式の圧縮工具を提供する。当該圧縮工具は、封止されたチャンバを規定する角部分によって結合される比較的平坦な壁部分を含む。当該壁部分は、各々の壁部分の中間点に向かって型の表面から離れるように湾曲しており、このため、加圧流体が圧縮工具に注入されると、工具の内面に加えられる力の成分が壁部分を通り角部分に向かって伝達される。こうして、最初の膨張中に、壁部分が複合材料に接触する前に角部分が型の角領域へと押し進められて、複合材料に対する壁部分の摩擦が発生する前に複合材料をしっかりと圧縮して当該型の角領域に押込むことにより、型の角領域への角部分の拡張が抑制される。  (もっと読む)

(もっと読む)

スタンピング可能な強化複合材の半製品を生産する方法

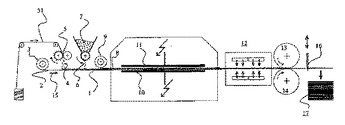

一つ以上のプラスチック及び細断した繊維又は連続したフィラメント(4)を含む、スタンピング可能な強化複合材の半製品を生産する方法において、前記繊維又はフィラメント(4)の軟化温度が、前記材料の軟化温度の最高の温度より高く、前記繊維又はフィラメント(4)を特に重力によってコンベヤ(1)上に堆積させるステップと、総重量の5%と90%の間の割合で前記プラスチックの粉末の粒子(6)を前記繊維又は前記フィラメント(4)上に散布するステップと、前記粒子(6)を前記繊維又は前記フィラメント(4)と混和するステップと、混和物を前記材料の軟化温度より高い温度まで加熱するステップとを含み、混和ステップが、前記混和物(4、6)に、前記コンベヤ(1)の前進方向(15)にほぼ垂直な少なくとも1つの電界をかけるステップを含む方法。  (もっと読む)

(もっと読む)

充填材入りフッ素樹脂シートの製造方法および充填材入りフッ素樹脂シート

【課題】フッ素樹脂の充填率が低く充填材の充填率が高い場合であっても、高い応力緩和特性と高い気密特性(シール性能)とが両立した充填材入りフッ素樹脂シートおよびその製造方法を提供すること。

【解決手段】フッ素樹脂、充填材および加工助剤を含有するシート形成用樹脂組成物を、ロール温度を40〜80℃として圧延する工程を含み、該加工助剤が、分留温度が120℃以下である石油系炭化水素溶剤を30質量%以上(ただし、加工助剤重量を100質量%とする。)含んでなる

ことを特徴とする充填材入りフッ素樹脂シートの製造方法。

(もっと読む)

三次元形状サンドイッチ構造を製作するための方法

各々が補強材料及び成形可能材料で被覆された2つの両側主表面を有する、特に紙ハニカム構造の圧縮性コア層を備える積層材料(1)から三次元形状サンドイッチ構造が製作される。積層材料(1)は、2つの相互に可動な金型部分(7、9)を有する圧縮金型内で成形される。コア層内のひび、裂け目又は割れ目の形成を低減させるために、第1の金型部分(7)は少なくとも2つの相互に可動な金型部品(10及び11〜12)で構成される。第1の金型部品(10)をその成形位置へ向けて動かすことにより、積層材料(1)の第1の部分が最初に深絞りされ、それにより積層材料にしわが形成され、第2の金型部品(11〜12)が、第1の金型部品(10)よりも後で及び/又は低速で動かされる。第1の金型部品による積層材料(1)の深絞り領域への引き寄せはほとんど又は全く妨害されないという事実により、このようにして第1の金型部品(10)によるしわの形成が促進される。第2の金型部品を異なる副部品(11〜13)で構成し、これらの部品もまたその成形位置へ向けて連続的に動かすようにすることができる。 (もっと読む)

熱可塑性樹脂コンクリート製品の製造方法およびその製造装置

【課題】熱可塑性樹脂のチップを熱溶融するまでの時間を大幅に短縮して、熱可塑性樹脂コンクリート製品の製造時間を大幅に短縮することができる熱可塑性樹脂コンクリート製品の製造方法およびその製造装置を提供すること。

【解決手段】多数の熱可塑性樹脂のチップ21および骨材3からなる混合物22を雌型11に入れた後、この混合物22に複数の加熱棒13を挿入してチップ21が熱溶融するまで加熱棒13で混合物22内を加熱し、次いで、加熱棒13を混合物22から抜いた後、雌型11および雄型12によって混合物22を加圧しながらチップ21が熱溶融するまで加熱し、次いで、混合物22の冷却後に雌型11および雄型12を離型する。

(もっと読む)

FRP成形品の製法

【課題】表面に所望の模様等を付し、中間層を従来のSMCによるFRP成形品を得ることを目的とするものであり、表面層と内面(中間)層とを構成するSMCを変えることにより、両層の樹脂が混じり合って表面に出てきてしまうということもないという優れた特徴を有するものである。

【解決手段】FRP成形品の表面層を形成するSMC・Aと成形品の裏面層を形成するSMC・Bとを、好ましくはガラスクロス或いはやポリエステル不織布である繊維状多孔質材料を挟んでモ−ルド内にセットし、加圧・加熱下にて成形することを特徴とするFRP成形品の製法。

(もっと読む)

連続プレス積層板

連続プレス積層板(10)は第一の樹脂含浸紙層(12)と少なくとも1つの繊維強化ベール層(14、16、18)とを含み、それぞれの繊維強化ベール層をバインダーおよび充填材組成物で含浸し、繊維強化ベール層は含浸後プレス前には単位面積当たりの質量が約50〜約1250g/m2である。  (もっと読む)

(もっと読む)

光学レンズシートの製造方法及び光学レンズシート

【課題】スクリーン印刷による光学レンズシートの製造方法において印刷インクの濡れ広がりを抑制し、レンズ形状を所望の形状に形成できる光学レンズシートの製造方法を提供する。

【解決手段】フルオレン骨格を有する電離放射線硬化性樹脂を含有した印刷インク4、又はフィラと電離放射線硬化性樹脂とを含有した印刷インク4を準備し、スクリーン印刷により印刷インク4を印刷マスク3を介してベースフィルム1上に塗布する。塗布された印刷インク4を電離放射線で照射して硬化させ、マイクロレンズ2を形成する。印刷インク4は高凝集性を有するため、塗布されてから硬化されるまでの間、印刷インク4は濡れ広がりにくい。

(もっと読む)

自動車用の軽量の遮音カバーを製造するための改良された方法および、そのカバー

自動車のボディコンポーネント用の軽量の遮音カバー(1、1’、1’’、1’’’)、特に軽量のダッシュボードカバー、を製造する方法であって、

ここでカバー(1、1’、1’’、1’’’)は、ポリオールとイソシアネートを含む反応性混合物を発泡工具(9)の空洞(11)への注入することによる単一段操作で、発泡吸音成形部品として製造され、

ここで、該発泡成形部品が、一方の側に少なくとも0.5mmの厚さを伴う合体して実質的に小孔のないスキン(1.1)を有し、且つ前記スキン(1.1)の反対側に開口した多孔性表面(1.2)および/またはより薄くて音を浸透するスキン(1.4)を有するようなやり方で、注入の前および/または間に、発泡工具(9)の空洞(11)を画定する少なくとも一つの所定の表面部分(17)が温度制御される。

(もっと読む)

電子部品の樹脂封止方法

【課題】封止用樹脂の流れに因りボンディングワイヤに変形及び/或いは断線を生じ、更には隣のボンディングワイヤと短絡してしまうことを防止することができる電子部品の樹脂封止方法を提供する。

【解決手段】電子部品22を装着した基板21を上金型15に固定し、下金型7に形成されたキャビティ部10に樹脂材料37を樹脂材料投入装置30により配設し加熱溶融化して溶融樹脂とし、前記上金型15及び前記下金型7を型閉めすることにより、前記電子部品22を前記溶融樹脂に浸漬して樹脂封止する電子部品の樹脂封止方法であって、前記樹脂材料投入装置30に於いて、前記樹脂材料35を、前記下金型7の前記キャビティ部10と略同一の大きさを有する樹脂材料収容部33に配設し、加圧手段31により前記樹脂材料収容部33内に於いて均一に加圧し、振動手段により前記樹脂材料収容部33内に於いて略均一に分散し、前記樹脂材料収容部33を開放することにより、前記樹脂材料35を前記下金型7の前記キャビティ部10に収容する。

(もっと読む)

熱可塑性樹脂複合部材のための秀れた製造プロセス

連続的なプロセスで調節される可変の厚さの熱可塑性樹脂の複合積層材料を形成する製造方法である。このプロセスは部材又はコンポーネントを多層の積層体へ積層するために自動化された装置またはハンドレイアップを使用する。各積層体は方向及び位置を維持するために適切な位置に取付けられているプライ成長領域を含んだ全てのプライを含んでいる。合体加工は全ての必要な部材の特徴を含んでおり、これらの多数のプライ積層体から10の異なる厚さの領域を潜在的に有する単一の一体化された熱可塑性樹脂複合積層を形成するためにカスタム化された多数のプライ積層体に対して整合される。 (もっと読む)

成形コンポジットおよびこれを製造する方法

成形コンポジット材を形成する方法を提供し、該方法は、主表面を備えた実質的に硬質の基材を有するコンポジットストリップと、該実質的に硬質の基材の主表面上を覆うポリマーとを作製する工程を含む。該方法は、コンポジットストリップをマンドレルとともに成形して、マンドレルの形状によって実質的に規定される形状を有する成形コンポジット片を形成することを更に含み、成形工程の間、コンポジットストリップの主表面は実質的に同一平面に維持する。  (もっと読む)

(もっと読む)

樹脂プーリの製造方法

【課題】 熱伝導率の高い材料からなる放熱性向上用部材や強度の高い材料からなる補強用部材を埋設するに際し、ベルト摩耗寿命の低下を防ぐことができる樹脂プーリの製造方法を提供する。

【解決手段】 樹脂製のプーリ本体に熱伝導率や強度を向上させるための性能向上用部材が埋設された樹脂プーリを製造するに際し、内径側の型31と外径側の型32a,32bとを使用し、型内において溶融樹脂中に性能向上用部材を配置し、樹脂の硬化前に外径側の型32a,32bをプーリ回転方向と同じ方向に回転させる。

(もっと読む)

ポリウレタンフォームのモールド成形方法

【課題】ポリウレタンフォームのモールド成形時に一旦発泡した発泡性ビーズが、その後に崩壊して収縮するのを防ぎ、発泡状態が良好なポリウレタンフォームを得られるようにする。

【解決手段】ポリウレタン原料をモールドに充填して発泡させるポリウレタンフォームのモールド成形方法において、ポリウレタン原料に未発泡の発泡性ビーズと無機水和物を添加した混合原料Pをモールド10に充填する。ポリウレタン原料中のポリオール100重量部に対して、未発泡の発泡性ビーズの添加量は5〜70重量部が好ましく、また無機水和物の添加量は10〜60重量部が好ましい。

(もっと読む)

装飾材の製造方法

【課題】立体感のある雲形模様を有する装飾材の製造方法を提供すること。

【解決手段】透明性付与可能な無機充填剤を含有する熱可塑性樹脂チップと一種類の色を有する着色熱可塑性樹脂チップ、又は相互に色の異なる少なくとも二種類の着色熱可塑性樹脂チップとの配合物をカレンダー加工することにより形成された、透明地に着色流れ模様を有する少なくとも2枚の化粧層シートと熱可塑性樹脂を用いて得られた基材シートとの積層体をエンボス加工し、次いでエンボス加工後に得られるエンボス加工処理積層体を、前記配合物をカレンダー加工するときの圧延方向に対して実質的に直交する方向に圧延するように、80〜110℃に加熱されたカレンダーロールにてカレンダー加工することを特徴とする装飾材の製造方法。

(もっと読む)

161 - 180 / 294

[ Back to top ]