Fターム[4F204AG02]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 板状体(←シート、フィルム) (726) | 厚板 (171)

Fターム[4F204AG02]に分類される特許

41 - 60 / 171

複合製品

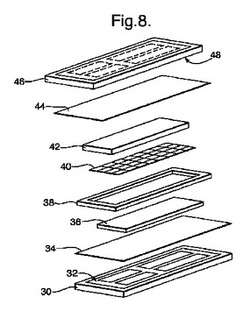

【課題】改良された複合製品及び複合製品の成形方法を提供する。

【解決手段】複合製品の成形方法に関する。この方法の一例は、シート状成形材料からなる層(34)の形成と基層(36)の形成から構成される。シート状成形材料の層は、基層(36)の表面上に据えられ、金型(30)の中で基層にプレスされる。いくつかの例では、基層(36)は連続気泡構造の発泡体であり、ガス及び/又は蒸気はプレスされている領域から排出することができる。

(もっと読む)

ガラス繊維強化硬質ポリウレタンフォームの製造方法とその製造設備

【課題】下面材近傍のガラス繊維密度を容易に低下させることができるガラス繊維強化硬質ポリウレタンフォームの製造方法を提供する。

【解決手段】ガラス繊維を含む硬質ポリウレタンフォームの製造方法であって、下面材1Lを供給する下面材供給工程、ガラス繊維マット6を下面材1L上に供給するガラス繊維マット供給工程、下面材1L上に発泡原液組成物Aを供給する原液供給工程、発泡原液組成物A上に上面材1Uを供給する上面材供給工程、この上面材供給工程後、上面材1Uの上方からニップローラー8により押圧力を付与させつつ、発泡原液組成物Aを反応・発泡させてガラス繊維強化硬質ポリウレタンフォームBとする発泡工程とを有し、発泡工程において、下面材1Lの下方に設置される下面材支持台4上に、下面材1Lを部分的に上方に持ち上げるための複数の棒状の持ち上げ部材11が下面材1Lの搬送方向に沿って配置されている。

(もっと読む)

樹脂シートとその製造方法、及び樹脂シートを設けた成形品

【課題】本発明は、既設システムバスの洗い場床の目地の凹凸パターン(A)や微細凹凸等に合わせた表面形状を形成することにより、現地での補修やリフォームの作業性を容易にするとともに、意匠性を確保した樹脂シートとその製造方法、及びこの樹脂シートを設けた成形品を提供することを目的とするものである。

【解決手段】本発明は、模様層と熱硬化性樹脂を含浸させた繊維層とを有する樹脂シートであって、この樹脂シートが貼り付けられる成形品に備えられた目地の凹凸パターン(A)に対応する凹凸パターン(B)が形成された樹脂シート、この樹脂シートの製造方法、この樹脂シートを用いた成形品である。

(もっと読む)

サンドイッチパネル製造装置及びサンドイッチパネル製造方法。

【課題】 サンドイッチパネル表面にくぼみなどの不良状態が発生することのないサンドイッチパネル製造装置及び製造方法の提供。

【解決手段】 長尺の上面部材1と長尺の下面部材2の間に硬質ウレタン原液を注入し、発泡、硬化させて上面部材、硬質発泡ウレタン樹脂及び下面部材から構成されるサンドイッチパネルPを製造するサンドイッチパネル製造装置100であって、硬質ウレタン原液の供給源6と、その一端が供給源に接続された管路5と、管路の他端に設置される複数のノズルとを備えた吐出機構を含み、複数のノズルは、下面部材の搬送路の搬送方向と直交する方向に沿って等間隔に配置され、管路は、複数のノズルの夫々から吐出される硬質ウレタン原液の吐出量及び吐出圧力が同一となるように設けられる。

(もっと読む)

ブレードの連続製造方法及び連続製造装置

【課題】連続成型法における成形精度の向上及び歩留まりの向上。

【解決手段】外周に成形溝及び内部に加熱装置を備えた成形ドラムを用いて、合成樹脂を成形用原料とするブレードの素材を連続製造する方法において、該成形溝の幅を複数のブレード用弾性ゴム部材の幅に相当する幅とし、成形ドラムから搬出される広幅の帯状のブレード素材を前記ブレード用弾性ゴム部材の幅に切断する工程を設けたことを特徴とするブレード素材を製造する方法。

(もっと読む)

注入装置

【課題】型材の長辺側及び短辺側のいずれであっても1つの注入装置で材料を注入できるような注入装置を提供する。

【解決手段】上面材1と、下面材2と、これらの周縁部に配設される型材3にて構成される金型内の空間部Sに、型材3に形成された注入口3cから発泡性樹脂材料を注入するためのミキシングヘッド10であって、ミキシングヘッド10の注入先端部12に脱着可能に取り付けられるクランプ機構17を備え、このクランプ機構17により、パイプノズル18とホースノズル20を選択的に装着可能に構成した。好ましくは、注入先端部12にエアーを注入するためのエアー注入部を設け、ホースノズル20を取り付けた場合において、材料を吐出する前にエアーをホースノズル20内に送り込むように構成した。

(もっと読む)

キャリアプレートの製造方法およびキャリアプレート

【課題】キャリアプレートの成型の際に発生するプレート体の変形を回避することができるキャリアプレート製造方法およびキャリアプレートを提供すること。

【解決手段】第1の整列方向において互いに隣接するプレート体2の2つの貫通孔5およびこれらに第2の整列方向における同一方向においてそれぞれ隣接するプレート体2の他の2つの貫通孔5からなる4つの貫通孔5の中心によって囲まれる平面方形の範囲30内におけるピン21の外周面と弾性材32との接触面積Aと、前記範囲30内におけるプレート体2の体積Bとの比率A/Bが1.80以下となるように設計されたプレート体2およびピン21を用いること。

(もっと読む)

サンドイッチパネル製造方法

【課題】帯状サンドイッチパネルを製造するに際して、厚み寸法をできるだけ均一にして材料の無駄を抑制可能なサンドイッチパネル製造方法を提供する。

【解決手段】上下両面に対向配置された面材1,2間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、帯状の下面材2を供給する工程と、帯状の上面材1を供給する工程と、帯状の下面材2の幅方向両端部の上に、下面材2の搬送方向に沿って棒状の軟質フォーム20を連続的に供給する工程と、軟質フォーム20が供給されている状態で、搬送される帯状の下面材2の上に発泡性樹脂芯材の発泡原液組成物を供給する工程と、供給された発泡原液組成物の発泡処理を行いながら下面材2及び上面材1を搬送する工程と、を有する。

(もっと読む)

サンドイッチパネルの製造方法

【課題】矩形板面材を使用してパネルを製造する場合に、容易かつ確実に複数の矩形板面材を繋いで帯状の面材を形成し、連続発泡が可能なサンドイッチパネル製造方法を提供する。

【解決手段】コンベア3上に先行載置された矩形板面材1の上流側端縁1cの上に、後続載置される矩形板面材1の下流側端縁1dを重ねるようにして順次載置する工程と、先行載置された矩形板面材1の上流側端縁1cの上面側および/または後続載置された矩形板面材1の下流側端縁1dの下面側に接着剤2を塗布しておき、後続載置された矩形板面材1をその自重により先行載置された矩形板面材1の上流側端縁1cの上に接合させて帯状の下面材8とする工程と、帯状の上面材4を供給する工程と、下面材8の上にミキシングヘッド9からポリウレタンフォーム発泡原液組成物を供給し、上下面材間で発泡硬化させて帯状パネルとする工程と、帯状パネルを所定の長さに裁断する工程とを備える。

(もっと読む)

繊維強化熱可塑性プラスチック用多軸基材および成形体

【課題】組成変動なしに、機械的強度に優れた成形体を簡便に製造可能で、しかも基材自体の製造も簡便な繊維強化プラスチック用多軸基材を提供すること。機械的強度に優れ、しかも製造が簡便な繊維強化プラスチック成形体を提供すること。

【解決手段】強化繊維を引き揃えた強化繊維層(1a、1b)と熱可塑性樹脂繊維からなる不織布層(2a、2b、2c)とが交互に積層され、最上層(2a)および最下層(2c)が熱可塑性樹脂繊維不織布層である繊維強化熱可塑性プラスチック用多軸基材であって、強化繊維層を2層以上有し、ステッチ糸3により編成されている多軸基材、および該多軸基材を加熱・加圧成形してなる成形体。

(もっと読む)

サンドイッチパネルの製造方法

【課題】板状の矩形面材を使用してパネルを製造する場合においても、容易かつ確実に複数の矩形面材を繋いで帯状の面材を形成し、連続発泡が可能なサンドイッチパネル製造方法を提供する。

【解決手段】コンベア3上に先行載置された矩形板面材1の上流側端縁1bの上に、後続載置される矩形板面材1の下流側端縁1cを重ねるようにして順次載置する工程と、先行載置された矩形板面材1の上流側端縁1bの上面側に塗布されたホットメルト樹脂2を加熱して溶融させ、後続載置された矩形板面材1をその自重により先行載置された矩形板面材1の上流側端縁1bの上に接合させて帯状の下面材8とする工程と、帯状の上面材4を供給する工程と、下面材8の上にミキシングヘッド9からポリウレタンフォーム発泡原液組成物を供給し、上下面材間で発泡硬化させて帯状のパネルとする工程と、帯状のパネルを所定の長さに裁断する工程とを備える。

(もっと読む)

繊維強化プラスチックおよびその製造方法

【課題】本発明は、3次元形状等を有する複雑形状であっても、優れた取扱性・樹脂含浸性・賦形性を有し、力学特性および品位の優れた繊維強化プラスチックおよび該繊維強化プラスチックを効率よく得ることができる製造方法を提供せんとするものである。

【解決手段】多数本の連続の強化繊維糸条が並行に配列されたシートを少なくとも2枚、該強化繊維糸条が交差するように、かつ、熱可塑性樹脂(A)からなる布帛状体が少なくとも前記シート間に配置されて積層体を構成し、該積層体が熱可塑性樹脂(B)からなるステッチ糸または熱可塑性樹脂(A)により一体化された多軸成形材料を成形してなる繊維強化プラスチックと、単繊維状でかつ不連続の強化繊維が熱可塑性樹脂(C)中にランダムに分散された繊維強化熱可塑性樹脂基材を成形してなる繊維強化プラスチックとを、熱可塑性樹脂(A)と熱可塑性樹脂(C)が連続した形態で一体化する。

(もっと読む)

透気性シートで表面を被覆した木炭ボードの製造方法

【課題】 バインダーとしてグルコマンナンを用いた木炭ボードであって、透気性シートで表面を被覆した木炭ボードを低コストで製造する方法を提供すること。

【解決手段】 金型1の底面に第1のフッ素樹脂板4を敷き詰める工程、第1のフッ素樹脂4の上に全面にわたって植物性不織布6を重ねて敷き詰める工程、第1のフッ素樹脂板4と植物性不織布6が敷き詰められた金型1に木炭成型材料3を流し込む工程、金型1に流し込まれた木炭成型材料3の表面に第2のフッ素樹脂板5を敷き詰める工程、蓋2で蓋をされた木炭成型材料3を加圧成型する工程、金型1からの木炭ボード半加工品の取り出し工程、及び金型1から取り出された木炭ボード半加工品を乾燥・固化させる工程を含んで構成されている。前記木炭成型材料は、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程を経て得られたものである。

(もっと読む)

サンドイッチパネル製造方法及びサンドイッチパネル製造設備

【課題】特に厚みの厚いサンドイッチパネルであっても幅方向の厚さができるだけ均一な状態で製造可能なサンドイッチパネル製造方法を提供する。

【解決手段】上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造方法であって、下面材供給装置から供給された帯状の下面材2上に、発泡性樹脂芯材の発泡原液組成物を供給する工程と、発泡原液組成物が供給された上面に対して上面材供給装置からニップローラ13を介して上面材1を供給する工程と、ニップローラ13の位置を通過した上面材1に対して上方からフリーローラ21,22による押圧力を付与する工程と、を有する。

(もっと読む)

人造大理石の加飾方法

【課題】ピースを所望の位置に容易にセットすることができ、柄や模様を所望の形態に容易に形成して加飾できるようにすること。

【解決手段】板状体15を切断して複数のピース11が形成する。次に、各ピース11をシート状の保持体12に各ピース11を貼付する。次いで、成形型20のキャビティ22内にピース11が貼付された保持体12をセットする。その後、成形型20を閉型した後、樹脂材料を注入して硬化することにより、複数のピース11で表面が加飾された人造大理石10が成形される。

(もっと読む)

樹脂封止装置及び樹脂封止方法

【課題】金型自体を大型化することなく高いクランプ圧力を確保した圧縮成形金型を提供する。

【解決手段】上型と、該上型に対向して配置され該上型に対して当接離反可能な下型110からなる圧縮成形金型100を備えた樹脂封止装置であって、下型110が、貫通孔106Aを有する枠状金型106と該貫通孔106A内を上型側に進退動可能な圧縮金型108を備え、枠状金型106を圧縮金型108から上型側へと付勢支持するばね112が配置され、枠状金型106には当該圧縮成形金型100の外部からの駆動力を受けることが可能な鍔部106Bが形成され、鍔部106Bを介して枠状金型106を上型側に付勢可能に構成する。

(もっと読む)

フロアマットおよびその製造方法

【目的】 フロア基材の表層部に係着させる機能をもたせることで、フロア基材に対する強固なアンカー効果を発揮して、乗員の乗降時の負荷による位置ずれや浮き上がりおよび周縁部のめくれなどを確実に防止して、フロア基材の汚染や摩耗による損傷を回避するとともに、騒音の車室内侵入低減効果を高めることができるフロアマットを提供する。

【構成】 フロアマット1は、パイル構造のカーペット(表層材)2と、その裏面に接合される熱可塑性エラストマー(TPE)からなる裏ゴムシート(裏層材)3を備え、この裏ゴムシート3の裏面には、自動車の室内7においてフロアパネル8に沿わせて成形・敷設されたフロア基材9のパイル構造の表層部9bに係着可能なフック部4を設けた多数の突起60を形成する。

(もっと読む)

積層繊維ボードの製造方法

【課題】天然繊維とバインダー樹脂とからなる繊維ボードを製造するにあたって、繊維ボードの一定の機械的強度を確保しながら予備成形体を低重量かつ低体積とすることで輸送効率を向上すると共に、成形時の透けや切れなどを防止する。

【解決手段】天然繊維からなる繊維マット10間に、該繊維マット10の繊維よりも細径の繊維からなる不織布20を挟んでニードルパンチした積層シート30を成形する予備製造工程と、予備製造工程において得られた積層シート30を、これにバインダー樹脂を付与したうえで加熱プレスする成形工程とを有する。

(もっと読む)

硬質ポリウレタンスラブ製造設備及び硬質ポリウレタンスラブ製造方法

【課題】硬質ポリウレタンスラブの発泡成形において、収縮代を考慮しつつも材料の無駄を抑制可能な硬質ポリウレタンスラブ製造設備を提供する。

【解決手段】下面材上にポリウレタン発泡原液を吐出すると共に、その上面に上面材3を供給しつつこれらを搬送してポリウレタン発泡原液を硬化させ、所定長さに切断する硬質ポリウレタンスラブ製造設備において、吐出されたポリウレタン発泡原液の発泡処理を行いながら硬質ポリウレタンスラブを搬送するための発泡搬送部を備え、この発泡搬送部は、硬質ポリウレタンスラブの下方もしくは上下に位置するダブルコンベア7と、硬質ポリウレタンスラブの幅方向両側部に位置して、幅方向両端部を押える押圧面9bを有するブロックコンベア9と、を備え、幅方向において向かい合う押圧面9bどうしの間隔が、硬質ポリウレタンスラブの底部よりも上部のほうが広くなるように設定されている。

(もっと読む)

シートモールディングコンパウンド及びその成形方法

【課題】成形サイクルアップ及び成形品の外観向上を容易に図ること。

【解決手段】ゲルタイムの異なる少なくとも2種類のSMCシート4,5の間に少なくとも1枚の不織布6を挟み込んで加熱積層成形してなるシートモールディングコンパウンド3である。

(もっと読む)

41 - 60 / 171

[ Back to top ]