Fターム[4F204AG02]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 一般形状、構造物品(用途物品優先) (4,801) | 板状体(←シート、フィルム) (726) | 厚板 (171)

Fターム[4F204AG02]に分類される特許

61 - 80 / 171

ガラス繊維強化硬質ポリウレタンフォームの製造方法及びガラス繊維強化硬質ポリウレタンフォームの製造装置

【課題】フォーム中のガラス繊維の均一性に優れ、内部でのエアボイドが発生が抑制されたガラス繊維強化硬質ポリウレタンフォームの製造方法並びに該製造方法に適したガラス繊維強化硬質ポリウレタンフォームの製造装置を提供することを目的とする。

【解決手段】下面材11Lを供給する下面材供給工程、ガラス繊維マット6を下面材上に供給するガラス繊維マット供給工程、下面材11L上に発泡原液組成物5を供給する原液供給工程、発泡原液組成物5上に上面材11Uを供給する上面材供給工程、発泡原液組成物5のガラス繊維マット層への含浸をチェックする含浸確認工程、及び発泡原液組成物を発泡・硬化させてガラス繊維強化硬質ポリウレタンフォームBとする発泡工程を有するガラス繊維強化硬質ポリウレタンフォームの製造方法とする。

(もっと読む)

成形吸音材

【課題】 塩化ビニル系樹脂により裏打ちされたカーペットの回収品及びカーペット製造時に発生する端材からなるカーペット廃材から、道路騒音を低減する吸音材として有効な成形吸音材の効率的な製造方法及びその成形吸音材の施工方法を提供する。

【解決手段】 塩化ビニル系樹脂により裏打ちされたカーペット廃材を粉砕後、粒径が3mm以下の樹脂裏打ち層を主成分とする粉砕物の含有量が30重量%以下となるように除去した粉砕物(イ)、及び/又は、粒径が1mm以下の微粉の含有量が5重量%以下となるように除去した粉砕物(ロ)と、芯鞘型合成繊維(ハ)及び/又は低融点合成繊維(ニ)を混合して配合物を得、さらに好ましくは、該配合物に水を混合後、高周波又はマイクロ波誘電加熱により加熱、加圧成形して吸音性、耐水性に優れた成形吸音材を得る。

(もっと読む)

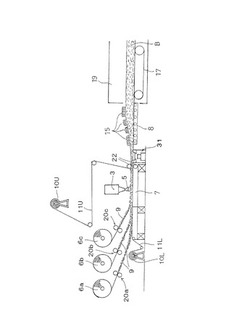

サンドイッチパネル製造設備及びサンドイッチパネル製造方法

【課題】塗装が施された鋼板製の面材と発泡性樹脂芯材との密着性をコストを抑制しながら改善することが可能なサンドイッチパネル製造設備を提供する。

【解決手段】上下両面に対向配置された面材間に発泡性樹脂芯材が発泡成形されてなる帯状のサンドイッチパネルを製造するためのサンドイッチパネル製造設備であって、帯状の鋼板製の下面材1を第1面材ロール3から繰り出して搬送する下面材搬送機構7と、帯状の鋼板製の上面材2を第2面材ロール4から繰り出して搬送する上面材搬送機構8と、搬送される下面材1と上面材2の間に発泡性樹脂芯材の発泡原液組成物を供給するためのミキシングヘッド10と、供給された発泡原液組成物の発泡処理を行いながら下面材1及び上面材2を搬送するための発泡室11と、を備え、ミキシングヘッド10の搬送上流側に、面材の内表面を荒くするための機械的な荒し手段5を備えている。

(もっと読む)

画像表示装置の表示面に貼り付ける表面シートの製造方法、および製造装置

【課題】この発明は、画像表示装置の表示面に貼り付ける表面シートを大量生産でき、製造コストを安価にできる表面シートの製造方法、および製造装置を提供することを課題とする。

【解決手段】画像表示装置の表示面に貼着する表面シートは衝撃吸収層と衝撃拡散層を積層して構成されている。表面シートを製造する製造装置30は、衝撃拡散層となるベースシート33の一面に帯状の凹部34を形成し、この凹部34に衝撃吸収層の材料を流し込んで硬化させ、衝撃拡散層と衝撃吸収層を積層した積層シート39を形成し、第1および第2の切断機構42、43で矩形のシートにする。

(もっと読む)

熱伝導性感圧接着剤組成物並びに熱伝導性感圧接着性シート及びその製造方法

【課題】接着性や感圧接着保持性に優れ、かつ易剥離性にも優れた熱伝導性感圧接着性シート及びそれを与える感圧接着剤組成物を提供する。

【解決手段】(メタ)アクリル酸エステル共重合体(A1)、(メタ)アクリル酸エステル単量体混合物(A2m)、少なくとも1つのブロックトイソシアネート基と少なくとも1つの重合性不飽和結合とを有する架橋剤(C1)、少なくとも1つの水酸基と少なくとも1つの重合性不飽和結合とを有する架橋剤(C2)、及び重合開始剤(D2)を含んでなり、(メタ)アクリル酸エステル単量体混合物(A2m)100質量部に対して、架橋剤(C1)の含有量が0.1〜1.8質量部、架橋剤(C2)の含有量が0.05〜5.0質量部である感圧性接着剤組成物とする。

(もっと読む)

人造大理石

【課題】本発明は、機械的強度に優れ、尚且つ従来の人工大理石にはない質感を有する人造大理石を提供することを目的とする。

【解決手段】バサルト繊維を含む繊維補強材と、熱硬化性樹脂と、添加剤とを含有する材料100質量部に対し、厚さ100μm以下、平均径0.1〜10mmの着色高分子フィルム細片5質量部以下を添加した成形材料を加熱加圧成形して得られる人造大理石である。繊維補強材は、10質量%〜100質量%のバサルト繊維を含むことが好ましい。この人造大理石は、キッチン天板に好適に用いることができる。

(もっと読む)

耐衝撃性プリプレグ及びその製造方法

【課題】マトリックス樹脂の優れた機械的特性及び熱的特性を損ねることなく、靭性(タフネス)が付与された複合材料を得るためのプリプレグと、その製造方法を提供すること。

【解決手段】強化繊維とマトリックス樹脂とからなるプリプレグにおいて、このプリプレグの外層を構成するマトリックス樹脂は、熱硬化性樹脂からなり、このプリプレグの内層を構成するマトリックス樹脂が有機又は無機系の中空粒子を含むことを特徴とする耐衝撃性プリプレグ。プリプレグ全体の体積に対する有機又は無機系の中空粒子の空隙部分の体積の割合(空隙率)は、1〜3体積%の範囲にあるものが好ましい。内層を構成するマトリックス樹脂は、熱可塑性樹脂を含むものであることが好ましい。

(もっと読む)

モールド、インプリント装置および構造体の製造方法

【課題】光硬化樹脂の硬化を意図していない領域の硬化を低減、あるいは抑制することができるモールド等を提供する。

【解決手段】光硬化性の被加工物の形状を、凹凸パターンを有するモールドの該凹凸パターンが反転した形状にし、前記モールドを介して前記被加工物を硬化させるための光を照射して、前記被加工物に加工を施すインプリント装置に用いられるモールドにおいて、

凹凸パターンを有する加工面と、

前記加工面に相対する裏面と、

前記凹凸パターンが設けられていない非パターン部とを有し、

前記非パターン部を構成する前記モールドの側面には、該側面を介して前記被加工物に照射される光を減ずるための遮光部材が設けられている構成とする。

(もっと読む)

無機発泡成形材の製造方法

【課題】 シロキサン及びシラノール塩多分子量溶液若しくはそのゲル状物より、耐火不燃性と軽量性並びに優れた断熱性を保持する無機発泡成形材を均等な性能と簡便且安価に製造する製造方法を提供する。

【解決手段】 シロキサン及びシラノール塩多分子量溶液若しくはそのゲル状物を200乃至600℃で加熱し4乃至30倍の発泡倍率の加熱発泡状物となしたうえ、100乃至200℃の加熱雰囲気中で、テトラフロロエチレンからなる成形トレー内に収納堆積のうえ加圧蓋で実質的に発泡倍率を2乃至15倍に加圧圧縮して所要の寸法形状の無機発泡成形材に成形のうえ、徐冷し脱離のうえ型抜きをする。

(もっと読む)

FRPの柄付け方法とその成形品

【課題】表面に2種以上の意匠柄が現出した柄付きSMCを容易且つ安価に得ること。高品質、高強度のFRP成形品を安価で且つ歩留まりを高くして得ること。

【解決手段】SMC(シートモールディング・コンパウンド)で構成されるFRPに柄付けするにあたって、少なくとも色が異なった2種以上のSMC材料シート1を層状に積層してSMC積層体2を作製する積層工程と、その後、SMC積層体2を積層方向Aと平行な方向に切断することにより、表面に2種以上の意匠柄が現出した平板状の柄付きSMC3を得る切断工程とを具備するFRPの柄付け方法である。

(もっと読む)

マイクロレンズアレイの製造方法、マイクロレンズアレイ、それを用いた有機ELラインヘッド及び画像形成装置

【課題】光学的性能が良く、両面のレンズ面の光軸ずれが小さい有機ELラインヘッド等に用いるマイクロレンズアレイの製造方法。

【解決手段】マイクロレンズアレイの一方のレンズ面に対応する型面92を持つ第1の金型82に光硬化性樹脂76+76’を注入し、マイクロレンズアレイの他方のレンズ面に対応する型面93を持つ第2の金型83に光硬化性樹脂76+76’を注入し、型面それぞれに光硬化性樹脂を注入した第1の金型82と第2の金型83で型面を相互に向かい合わせ、かつ、相互に位置決めして、間に長方形の透明基板71を挟み、透明基板71の長手方向側面711、712に光硬化性樹脂を硬化させる光78を照射して光硬化性樹脂76+76’を硬化させることにより、透明基板71の両面上にそれそれレンズアレイを成形する。

(もっと読む)

マイクロレンズアレイの製造方法、マイクロレンズアレイ、それを用いた有機ELラインヘッド及び画像形成装置

【課題】光学的性能が良く、両面のレンズ面の光軸ずれが小さい有機ELラインヘッド等に用いるマイクロレンズアレイの製造方法。

【解決手段】マイクロレンズアレイの一方のレンズ面の第1の金型82に光硬化性樹脂76を注入し、その上に透明基板71を載せ、その際に第1の金型82に設けられた第1の位置決め手段を用いて透明基板71を位置決めし、透明基板71側から光照射78して光硬化性樹脂を硬化させることにより透明基板の一方の面上に第1のレンズアレイを成形し、第1の金型82から第1のレンズアレイが成形された透明基板71を取り外した後、マイクロレンズアレイの他方のレンズ面に対応する型面を持つ第2の金型に光硬化性樹脂を注入し、同様に位置決めと光硬化性樹脂の硬化をさせることにより透明基板の他方の面上に第2のレンズアレイを成形する。

(もっと読む)

成形装置および成形方法

【課題】簡単な構成で、成形材料の表面を所定形状に賦型するとともに、その端面を容易に且つ確実に所定形状に成形することができる成形装置および成形方法を提供する。

【解決手段】成形材料Pの表面Paに所定形状を賦型する表面賦型手段と、成形材料Pの端面Pbを所定形状に成形する端面成形手段とを備え、表面賦型手段は、相対向して配置され相対的に近接・離間する一対の型盤10、11と、その対向面に設けられ成形材料Pを所定の温度に調節する温調板12、13と、その表面で成形材料Pの表面Paに所定形状を賦型する一対の賦型面12a、13aとを備えており、端面成形手段は、成形材料Pの端面Pbを相対的に押圧する端面成形部材20を備え、端面成形部材20は、成形材料Pの端面Pbを成形するときに賦型面12a、13aの延長部12b、13bとそれぞれ接するよう分割された分割片21、22により構成されている。

(もっと読む)

熱プレス用クッション材およびその製造方法

【課題】クッション性、面内均一性、熱伝達性のいずれにおいても優れた特性を有し、しかも複数回の熱プレスに反復使用した場合でも良好なクッション性を維持でき、寸法安定性および耐久性にも優れた熱プレス用クッション材を提供する。

【解決手段】熱プレス用クッション材1は、織布と、この織布に含浸されたゴムとからなる繊維−ゴム複合材料層を備える。織布の経糸は合撚糸であり、緯糸はガラス繊維からなる嵩高糸である。繊維−ゴム複合材料層は、内部に空隙を有する。

(もっと読む)

シートモールディングコンパウンドの成形方法および成形品

【課題】上金型に設けられた凹部へのシートモールディングコンパウンドの充填が十分に行われ、成形品の表面の艶に優れ、意匠性の向上したSMCの成形方法およびそれにより得られた成形品を提供する。

【解決手段】少なくとも不飽和ポリエステル樹脂と架橋性モノマーと硬化剤とガラス繊維とを含有するシートモールディングコンパウンドを複数枚積層して成形するSMCの成形方法であって、上記SMCに配合されるガラス繊維は、バインダーで集束されたガラスロービングを解繊して使用し、各SMCに含まれる補強用ガラス繊維は、それぞれ解繊度が異なっているとともに、これらのSMCを積層し、上下一対の金型内で加熱加圧するシートモールディングコンパウンドの成形方法および成形品。

(もっと読む)

リボン状ゴム成型装置及び成型方法

【課題】 一対のローラ間のギャップによりリボン状ゴムを成型するときに、ローラ又はローラ対を交換せずにギャップの寸法の変更を可能にする。

【解決手段】 リボン状ゴム成型装置2は、ギャップGpを隔てて対向配置された一対のローラ7,8を備えており、口金6から押し出されたリボン状ゴムをギャップGpを通過させることで圧延及び成型し、回転支持体10の外周面に貼付ける。ローラ7の中心を通る軸12とその両端の軸13,14とは偏心している。ギャップGpを変化させるときは、ピストンシリンダ機構26のピストン28の位置を変化させることにより、ラック29を上下動させてピニオン25を180度回転させる。これにより、軸12の軸線L1 をローラ8の軸11の軸線L3 に対して偏心量の2倍の距離接近又は離隔させる。

(もっと読む)

自動車用フロア敷設材およびその製造方法

【課題】カーペット屑を利用したリサイクル材である自動車用フロア敷設材において、それ自体が発生する揮発性有機化合物(VOC)の放出量を低減する。

【解決手段】自動車室内のフロアパネル上に敷設されて、フロアパネルとフロアカーペットの間の隙間を埋める自動車用フロア敷設材1が、表層10と薬剤層12と裏層11とが順番に積層された構成である。表層10と裏層11は、互いに混合され熱硬化性バインダーによって結合させられたカーペット屑粉砕物および不織布裁断物からなる。薬剤層12は、固体もしくは液体であって、吸着機能を有する吸着剤と、触媒作用を有する分解剤と、化学反応を伴う変性剤とのうちの少なくとも1つの薬剤を含んでいる。表層10と裏層11はこのような薬剤を含有していない。

(もっと読む)

金属箔張積層板及びその製造方法

【課題】本発明は、生産性及び品質を向上させることができ、かつ、製造コストを低減させることができる金属箔張積層板及びその製造方法を提供する。

【解決手段】本金属箔張積層板Aは、コア板1と、コア板1の表面及び裏面側に配置され、コア板1の面積よりも狭く形成された第1のプリプレグ2及び第2のプリプレグ3と、第1のプリプレグ2及び第2のプリプレグ3の表面側に配置され、コア板1の面積よりも広く形成された第1の金属箔4及び第2の金属箔5とを有する。コア板1は略長方形状に形成され、第1のプリプレグ2及び第2のプリプレグ3が配置されてない領域となる4つの隅部に、表面と裏面とを貫通する加工位置決め用の基準孔1aが形成されている。この基準孔1aに基づいて金属箔張積層板Aを所定の形状になるように裁断加工が行われる。

(もっと読む)

樹脂多層板の製造方法

【課題】透過光の均一性に優れるメタクリル樹脂層を有する樹脂多層板を、反りの発生を抑制して有利に製造する。

【解決手段】少なくとも一方の面に樹脂板が設置されたセルに、メタクリル酸メチルを主体とする単量体及びメタクリル酸メチルを主体とする重合体を含有するシロップを注液し、60℃/h以下の速度で昇温させて、40〜80℃で第1重合させた後、100〜130℃で第2重合させ、次いで30℃/h以下の速度で降温させることにより、樹脂多層板を製造する。

(もっと読む)

金属張積層板の製造方法

【課題】 プリント配線板製造時の加熱工程での反りや寸法変化の発生を抑えることのできる金属張積層板を製造する。

【解決手段】 プリプレグと金属箔とを重ね、熱硬化性樹脂が溶融を開始するまでの圧力を0.3MPa以下として加熱加圧し、溶融開始からゲル化までは所定圧のもとに加熱加圧し、0.5〜2MPa/minで降圧した後に無圧状態で加熱する。

(もっと読む)

61 - 80 / 171

[ Back to top ]