Fターム[4F204AH25]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 用途物品 (4,752) | 車両(←軽車両)部材 (961) | パネル(←コンソールボックス) (82)

Fターム[4F204AH25]に分類される特許

61 - 80 / 82

持上り防止機能を備えた金型及びオーバーモールドアッセンブリ

【課題】オーバーモールドがモールド成型品に良好に固定された製品を提供する。

【解決手段】オーバーモールド1が発泡成型品に固定されるよう意図されると共に基部2を備え、基部2が中央部と、中央部のそれぞれの側方に縁部6,7を形成する二つの部分とを有し、中央部の第1側面から自己把握部材の雄部を形成するフック3が突出し、金型が、オーバーモールド1が固定されることを意図されるモールド成型品を成型することを通じて、その底部14に、壁10,11によって区画されるキャビティを備え、オーバーモールド1が、キャビティ上に配置されると共に、フックをキャビティ内に位置させてキャビティの壁の上面に接触する縁部の少なくとも一部を有し、磁石30によって引き付け可能な材料15がオーバーモールド1に固定され、これら端部が穴をあけられ、特に、穴部の面積と端部の総面積との比率が33%より大きくしたアッセンブリ。

(もっと読む)

発泡成形方法

【課題】発泡成形型に対する基材のセット作業の簡易化および合理化を図る。

【解決手段】下型の表皮セット部に、第1スペーサ治具をセットする。次に、第1スペーサ治具をセットした下型へ、予備成形した基材をセットする。次に、下型と上型を一旦型閉めし、上型の基材セット部へ基材を装着する。次いで、下型と上型とを型開きし、下型から第1スペーサ治具を取除く。次いで、下型の表皮セット部へ、予備成形した表皮を装着する。そして、表皮を装着した下型と基材を装着した上型とを型閉めし、表皮と基材との間で発泡体を発泡成形する。なお第1スペーサ治具は、表皮と発泡体とを重ね合わせた外形形状と略合致する外形形状に形成されている。

(もっと読む)

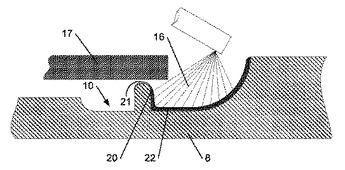

多層装備品の少なくとも表面材層を製造する方法

本発明の方法は、第1の色を有する第1の層(21)を成形面(10)の第1の部分に被着形成し、次のステップにおいて、第2の色を有する第2の層(22)を成形面(10)の第2の部分に被着形成すると共に第1の層(21)の裏側に部分的に被着形成する成形方法である。この方法は、溝内の実際の色の移行を見えないように隠す必要なく、2つの層(21,22)の色相互間の質的移行を得ることを意図している。この目的は、第1の層(21)を構成する材料を、第2の層(22)の下の成形面上に位置することになる第1の層(21)の縁部(20)が見た目に鮮明であり且つマスク無しに作られるような仕方で成形面(10)に被着させることによって達成される。  (もっと読む)

(もっと読む)

表皮一体内装品及びその成形方法

【課題】表皮に皺がなく、しかも表皮と基材との間のシール性を向上させて樹脂漏れを防止するとともに、両者間からエアを排出して外観見映えのよい表皮一体内装品を安価に成形する。

【解決手段】表皮7の前方表皮端末部29表面を基材9の前側縦面25aに接して樹脂中間層11を構成する樹脂が漏れないように両者間をシールする。前方表皮端末部29の先端部分に基材9の前側縦面25aより内側の後側縦面25bに向けて屈曲した屈曲片部33を形成し、屈曲片部33の先端を後側縦面25bと隙間があくように樹脂中間層11内に位置させる。

(もっと読む)

リサイクル樹脂添加ガラス繊維強化スタンパブルシートとその成形品

【課 題】 ポリウレタンを含んだインパネリサイクル材を活用した機械的強度に優れるガラス繊維強化スタンパブルシートとその成形品の提供。

【解決手段】(A)ポリウレタンを含んだ自動車インスツルメントパネルリサイクル材と、(B)熱可塑性樹脂と、(C)ガラス繊維とからなる機械的強度に優れたガラス繊維強化スタンパブルシート。

(もっと読む)

車両用内装部材およびその製造方法

【課題】材料コストおよび製造時の手間を低減させ得る車両用内装部材、殊に車両用内装部材のダクト構造を提供する。

【解決手段】ダクト28は、基材22に一体成形した樋状のダクト部26と、ダクト部26の開口部を覆う表皮24の一部と、表皮24の一部の裏側に設けられて、該表皮24を基材22との間で補強するガーニッシュ34とから構成される。表皮24は、車両内部に露出する外皮30と、この外皮30に裏打ちした発泡層32とからなり、この発泡層32がダクト部26に臨んでいる。

(もっと読む)

発泡成形品の製造方法

【課題】 複雑な装置を用いることなくキャビティ内の表皮材と基材との間からガスを確実に排出し、欠肉やバリ等の成形欠陥のない健全な発泡成形品を製造する。

【解決手段】 発泡圧で表皮材5の端末周縁部5aの表側を基材3に密着させるシール箇所においてキャビティ113内と型外との間に通気可能な微小な隙間Cを形成するように低圧力で型閉めする。発泡樹脂原料Rが表皮材5と基材3との間全体に行き渡った後、発泡樹脂原料Rの最大発泡圧よりも高く、かつシール箇所の微小な隙間Cをなくしてキャビティ113内と型外との間を通気不能にする高圧力でさらに型閉めする。

(もっと読む)

車両内装部品の製造方法および車両内装部品

【課題】 表皮材で覆った車両内装部品の製造を容易とする。

【解決手段】 金型12の、表皮側のキャビティ面14aを有する金型14に、表皮材の下地となる透明ないし半透明の薄膜18をセットして一体成形する。よって、表皮材26と、ウレタン24と、樹脂基材20とからなる一体発泡部品25の、ウレタン欠損の有無を、透明ないし半透明の薄膜18を透して視覚的に把握することが可能となる。一体発泡部品のウレタン欠損の有無の検査を、作業者の触感によって行う必要が無くなり、検査時間を短縮することが可能となる。また、不良品の見落としも、より確実に防ぐことが可能となる。表皮材26である本革等は、透明ないし半透明の薄膜18に貼込まれるので、金型12による一体発泡成形時において、溶融状態のウレタンと接触することがない。よって、溶融状態のウレタンが本革等に染み込み、本革等の風合いを損うおそれもない。

(もっと読む)

多層成形体の製造方法および多層成形体

【課題】 加飾シートをキャビティ内に配置するとともにキャビティ内に樹脂を注入して、加飾シートの片面に樹脂成形体が一体化した多層成形体を製造する場合において、表面に傷、汚れなどの成形不良を生じさせないとともに、表面の光学的意匠性の低下をも抑制する多層成形体の製造方法を提供する。

【解決手段】 加飾シート14の一方の面に保護フィルム16が設けられた積層シート15を使用して、加飾シート15の片面に樹脂成形体を一体化する一体成形工程を行った後、保護フィルムを剥離する剥離工程を行う。その際、保護フィルム16として、その加飾シート14との接触面16aが、加飾シート14の表面層13の外面13aよりも、ビカット軟化点が小さな材料から形成されたものを使用する。

(もっと読む)

表皮一体成形品

【課題】表皮一体成形品の成形時に型のキャビティ内の空気を型外に排出して、表皮一体成形品の内部に空気を残さないようにして、成形不良を防ぐ。

【解決手段】表皮材3と芯材5との間隔が比較的狭い一般断面部21と、芯材5の注入孔から離れた左側の端末部に向けて延び、一般断面部21よりも表皮材3と芯材5との間隔が広い厚肉断面部23とを備えたインストルメントパネル1において、厚肉断面部23に堰部31を設け、樹脂原料の注入時に一般断面部21を通る樹脂原料の流れと厚肉断面部23を通る樹脂原料の流れとが端末部で合流するように、樹脂原料の流れを調整する。

(もっと読む)

希土類元素触媒を使用する高温での大環状ポリエステルオリゴマーの重合

ランタニド希土類元素またはイットリウムを含有する化合物は、大環状ポリエステルオリゴマーの重合のための有効な触媒である。この触媒は高温で安定であり、そして重合は迅速であり、高いモノマー変換率、高分子量および機械的に良好な材料がもたらされる。 (もっと読む)

空調用空気吹出口部品付き表皮の製造方法及び空調用空気吹出口部品付き発泡成形品の製造方法

【課題】空調用空気吹出口部品の取付状態にバラツキが少なく、しかも空調用空気吹出口部品周囲の外観を良好にする。

【解決手段】真空成形用雌型の型面52に空調用空気吹出口部品11を配置し、空調用空気吹出口部品11の上方に配置した加熱した熱可塑性合成樹脂シート21を押圧体61で押圧して真空成形用雌型51内に誘導すると共に、熱可塑性合成樹脂シート21を介して押圧体61で空調用空気吹出口部品11型面52に押し付け、熱可塑性合成樹脂シート21を真空成形用雌型の型面52に吸引して空調用空気吹出口部品11に密着させることにより賦形し、熱可塑性合成樹脂シート21を冷却し、賦形された熱可塑性合成樹脂シート21と空調用空気吹出口部品11との一体品からなる空調用空気吹出口部品付き表皮31を脱型する。

(もっと読む)

樹脂成形パネル及びその製造方法

【課題】 軽量でしかも吸音性能及び断熱性能に優れた樹脂成形パネル及びその製造方法を比較的安価に提供すること。

【解決手段】 天然繊維と熱可塑性樹脂繊維が互いに絡み合って形成されている基材マット1を加熱プレスすることにより成形される樹脂成形パネルPであって、基材マット1を線状に加熱プレスすることにより形成された圧縮線模様部D1と、該圧縮線模様部で囲まれ且つ当該圧縮線模様部よりも低い圧力で加熱プレスすることにより形成された緩圧縮模様部D2が連続的に形成されている。

(もっと読む)

金属アミドおよび金属アルコキシド触媒を使用する大環状ポリエステルオリゴマーの重合

金属アミドおよび金属アルコキシド種が、大環状ポリエステルオリゴマーの開環重合を触媒することが見出された。この触媒によって迅速な重合、高いモノマー変換率、高分子量および機械的に良好な材料がもたらされる。 (もっと読む)

インストルメントパネル

【課題】インストルメントパネルの成形時に芯材と表皮材との間の空気を端末部から排出して、インストルメントパネルの内部に空気を残さないようにして、成形不良を防ぐ。

【解決手段】表皮材3と芯材5との間隔が比較的狭い一般断面部21と、前端辺15bにおいて、一般断面部21よりも表皮材3と芯材5との間隔が広く成形されたシール部41と、成形時の芯材5の注入孔から離れ、樹脂原料の注入時に芯材5と表皮材3との間の空気を排出させる端末部とを備えたインストルメントパネル1において、端末部近傍のシール部41に芯材5の溝部43に沿って表皮材3と芯材5との間を部分的に区切る流速規制部45を設ける。このことで、溝部43から一般断面部21側への樹脂原料の流れを規制し、一般断面部21を通る樹脂原料の流れと、溝部43から一般断面部21側へ漏れ出す樹脂原料の流れとを端末部で合流させる。

(もっと読む)

表皮付き発泡成形部材の成形方法

【課題】発泡成形型に対して表皮を適切かつ確実にセットし得るようにして、表皮シール部と基材シール部との適切なシールを形成する。

【解決手段】第1成形型42に設けた表皮セット面46の外縁所要位置に、該表皮セット面46の側へ延出して表皮20に形成した表皮シール部24の端縁を当接させ得る表皮ガイド50を臨ませる。表皮シール部24の端縁を表皮ガイド50に当接させながら、表皮20を表皮セット面46へセットする。表皮20のセット完了後に、表皮ガイド50を表皮セット面46の外縁から退避させる。そして、表皮20をセットした第1成形型42に対し、基材をセットした第2成形型を型閉めする。

(もっと読む)

インストルメントパネルにおける部分発泡部の結合構造

【課題】コア層とスキン層の結合構造を発泡液が全く漏れない複合的な構造に形成して発泡液の漏れを一層完璧に遮断しながらも発泡金型を用いたポリウレタンの発泡作業を行い易くし、その結果、発泡液の漏れによる後処理作業を極力抑えて部分発泡部製品の生産性を大いに高められると共に、優れた品質の部分発泡部製品が生産可能になるインストルメントパネルにおける部分発泡部の結合構造を提供する。

【解決手段】コア層とスキン層との間にポリウレタンフォーム層が発泡形成された部分発泡部を製造するためのコア層とスキン層の結合構造において、前記コア層とスキン層の結合部に該当するコア層の端部には、その内側にスキン層の斜めガイド面と押圧面を備えるスキン挿入部が突設され、前記スキン挿入部の内側に嵌め込まれるスキン層の端部には、前記斜めガイド面と当接すべく上部に折り曲げられる斜め折曲部と、前記押圧面の下側で弾性支持される弾持部と、が形成される。

(もっと読む)

発泡表皮付き車両用内装部材の製造方法

【課題】合成樹脂の基体と、その表面を部分的に被覆する発泡表皮との見切りにバラツキが生じず、見栄えの良好な車両用内装部材を実現すること。

【解決手段】 合成樹脂からなる基体1と、その表面を部分的に被覆する発泡表皮2を一体成形して、発泡表皮2で被覆されない基体1の非被覆部10,12と発泡表皮2とが連続面をなすようにした発泡表皮付き車両用内装部材の製造方法において、予め発泡表皮2には、端縁に沿って該端縁に剛性を付与する非発泡の補強部22を形成しておき、発泡表皮2を、内装部材成形用金型3のキャビティ33内に、発泡表皮2の表面側をキャビティ33の上記基体1の表面側を成形する成形面に当接させてセットし、キャビティ33に基体成形材料を注入して発泡表皮2と一体に基体1を成形する。

(もっと読む)

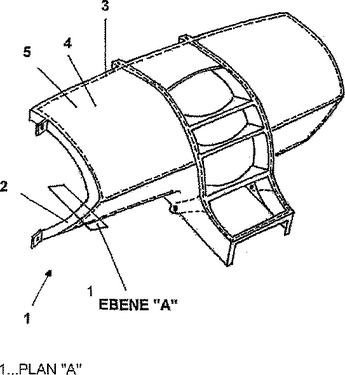

制御パネルと制御パネルの製造方法

自動車用の制御パネル(1)で、線状要素(2)から構築されたフレーム構造(3)を持ち、線状要素で区分されたフレーム構造の領域(4)を少なくとも部分的にプラスチックシート要素(5)で塞ぎ、プラスチックシート要素を単体材料結合により線状要素と結合する。これにより、従来の通常の単に部分的な強化とは対照的に、制御パネル全体の包括的な強化を初めて達成できる。  (もっと読む)

(もっと読む)

積層構造体の製造方法と製造装置

【課題】 積層構造体の縫線が所定のラインから外れてしまうのを防止する技術を提供する。

【解決手段】 積層構造体の製造方法は、2枚の表皮12、14の間に補助シート15を介在させ、これらを重ねて縫い合わせる工程、それぞれの表皮12、14を縫線で折り返して連続表皮19とする工程、前記縫線に沿って連続表皮19の一方の面から突出する前記補助シート15の一部を、成形型の成形面に形成される溝に挿入し、前記縫線を前記溝に沿わせるように連続表皮19を成形型にセットする工程、成形型を閉じてから、連続表皮19の他方の面に裏打材の素材を注入して積層構造体を成形する工程、成形型から取出した積層構造体から補助シート15を除去する工程、を有している。

(もっと読む)

61 - 80 / 82

[ Back to top ]