Fターム[4F204AJ03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 材質の特徴 (624) | 樹脂 (225)

Fターム[4F204AJ03]の下位に属するFターム

FRP (14)

Fターム[4F204AJ03]に分類される特許

121 - 140 / 211

積層加熱加圧によるカーボンナノチューブ含有樹脂成形体の導電性改善方法

【課題】カーボンナノチューブを少量添加した場合でも効率よく導電性を発現できる樹脂成形体を提供する。

【解決手段】カーボンナノチューブと熱可塑性樹脂を混練した後、成形した複合材料を熱可塑性樹脂のガラス転移温度よりも20℃低い温度から250℃高い温度で加熱し、この状態において加圧し、カーボンナノチューブを露出させ、かつ樹脂成形体の内部にカーボンナノチューブを0.1〜20重量%含有させた樹脂成形体の製造方法。

(もっと読む)

光素子の樹脂封止成形方法及び装置

【課題】LEDチップ5を樹脂封止成形して形成される製品(LED成形品17)における発光樹脂部16の天面19に、離型フィルム11に形成された所要形状の転写用パターン13を効率良く転写して光学的パターン(レンズパターン)20を形成する。

【解決手段】離型フィルム11における転写パターン13の所要範囲14をキャビティ底面15の範囲18内に収容・被覆した状態で、離型フィルム11を介してキャビティ底面部材10にて個別キャビティ8内で硬化(固化)する樹脂に所要の圧力にて加圧することにより、個別キャビティ8内で当該キャビティ8の形状に対応して成形される発光樹脂部16の平面形状の天面19(発光面)に、所要形状の転写用パターン13を転写して光学的パターン20を形成する。

(もっと読む)

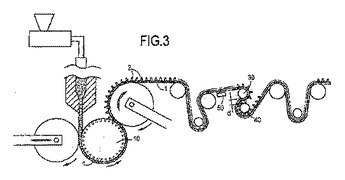

ステム付きウェブを製造する装置、およびこの装置を通じて得ることのできるステム付きウェブ

ベース・ストリップと、ストリップから突き出て、ストリップの一部を形成する少なくとも1つのステム、特に、ストリップと同じ材料製の少なくとも1つのステムとによって構成される、ステム付きウェブであって、少なくとも1つのステムが、真直軸と、真直軸に垂直な一定の断面またはベースからステムの先端へと縮小する断面とを有する、ステム付きウェブにおいて、少なくとも1つのステムが、その軸に沿って測定される高さと、ストリップの平面に平行に測定されるその最大寸法に相当する幅とを有しており、幅が、0.05mm〜0.250mmの間にあり、ステムの高さとその幅との比が、少なくとも2よりも大きく、好ましくは3以上であることを特徴とする、ステム付きウェブ。  (もっと読む)

(もっと読む)

RTM成形方法

【課題】成形型の構造を大幅に簡素化してその加工費用を低減でき、かつ、アンダーカット形状を有するFRP成形品であっても効率よく迅速に成形可能なRTM成形方法を提供する。

【解決手段】互いに対向配置される第1、第2の型を含む複数の型からなる成形型のキャビティ部に強化繊維基材を配置し、型締めした後、樹脂を注入してFRP成形品を成形するに際し、第1の型と第2の型との間に、成形品の形状に沿う形状に予め形成された中間部材を設け、中間部材と第2の型との間に加圧媒体を充填し、中間部材と第1の型との間に強化繊維基材を配置して樹脂を注入することを特徴とするRTM成形方法。

(もっと読む)

シール材成形用金型及びそれを用いたシール材の製造方法

【課題】シール材用樹脂組成物に活性エネルギー線を均一に照射することが出来て、シール材のシール特性を向上し得るシール材成形用金型及びそれを用いたシール材の製造方法を提供する。

【解決手段】コア型10とキャビティ型20とを具備するシール材成形用金型1であって、該シール材断面の高さhと該コア型内面での線幅Wとの比h/Wが0.8〜2となるようにキャビティが形成され、且つ該コア型内面11と対向する該キャビティ型内面から外面に亘る該キャビティ型部分が透明体40であることを特徴とするシール材成形用金型。

(もっと読む)

RTM成形用金型の管状コネクタ

【課題】RTM成形法での量産速度向上、管状コネクタの再利用回数の改善による低コスト化を目的として、新しい構造の管状コネクタを提供すること。

【解決手段】RTM成形用金型の樹脂の注入口及び排出口に取り付けられ、樹脂の注入用又は排出用ホースを挿入するための管状コネクタにおいて、該管状コネクタの内壁に接して、該樹脂の注入用又は排出用ホースの外径と略等しい内径を有する、例えば、フッ素樹脂のチューブからなるダミーホースが固着されているRTM成形用金型の管状コネクタ。ダミーホースは、管状コネクタの長さに略等しいか約2倍以内の長さのものが好ましい。

(もっと読む)

透気性シートで表面を被覆した木炭ボードの製造方法

【課題】 バインダーとしてグルコマンナンを用いた木炭ボードであって、透気性シートで表面を被覆した木炭ボードを低コストで製造する方法を提供すること。

【解決手段】 金型1の底面に第1のフッ素樹脂板4を敷き詰める工程、第1のフッ素樹脂4の上に全面にわたって植物性不織布6を重ねて敷き詰める工程、第1のフッ素樹脂板4と植物性不織布6が敷き詰められた金型1に木炭成型材料3を流し込む工程、金型1に流し込まれた木炭成型材料3の表面に第2のフッ素樹脂板5を敷き詰める工程、蓋2で蓋をされた木炭成型材料3を加圧成型する工程、金型1からの木炭ボード半加工品の取り出し工程、及び金型1から取り出された木炭ボード半加工品を乾燥・固化させる工程を含んで構成されている。前記木炭成型材料は、粉状若しくは粒状の木炭又はこれらを混合した木炭と少量のグルコマンナン粉とに水を加えて練り合わせする練り合わせ工程を経て得られたものである。

(もっと読む)

光導波路の製造方法及び樹脂充填装置

【課題】充填用樹脂を空隙部内に隙間無く充填すると共に、充填用樹脂の充填時における空隙部の変形を抑制することが可能な光導波路の製造方法及び樹脂充填装置を提供する。

【解決手段】空隙部222内への樹脂充填において、空隙部222内の充填用樹脂を減圧吸引しているときの単位時間当りの圧力変化Pが、下記式(1)の関係を満たすように空隙部222内における吸引圧力を調整する。

P≦0.75×Y0.55 式(1)

(式(1)中、Pは、前記他方の孔から前記充填用樹脂を減圧吸引しているときの前記空隙部の単位時間当りの圧力変化(kPa)を表し、Yは、充填用樹脂の粘度(Pa・s)を表す。)

(もっと読む)

光学素子の製造方法

【課題】短時間の光照射でも、光硬化型樹脂表面に形成される有害な微小凹凸を小さくすることができる光学素子の製造方法を提供する。

【解決手段】片面にレリーフパターンが形成されたレンズ1の、レリーフパターンが形成された面とガラス型2の間に、未硬化の光硬化型樹脂3を挟み込んで押圧する。そして、光源装置4より、ガラス型2を通して照射光5を光硬化型樹脂3に照射して、光硬化型樹脂3を硬化させる。その後、光硬化型樹脂3をガラス型2から剥離することにより、レンズ1と硬化した光硬化型樹脂3とが接合され、両者の境界にレリーフパターンが形成された光学素子が完成する。ガラス型2と光硬化型樹脂3との間にはレリーフパターンが無いので、光硬化型樹脂3中では光の強度むらが発生せず、従って光硬化型樹脂3が一様に硬化する。よって、ガラス型2から光硬化型樹脂3を剥離したとき、剥離面には微小な凹凸が発生しにくくなる。

(もっと読む)

凹凸柄を形成した繊維系製品の製造法

【課題】

比較的安価で単純なプロセスによって、鮮明またはソフトな感触の凹凸柄を半永久的に形成でき、裏面に形状記憶シートを融着することで凹凸柄は繊維系製品である生地との一体感がある文字やマークとなる。

【解決手段】

伸縮性と柔軟性を有する繊維系製品について、裏打ち層と接着層とを有する形状記憶シートを繊維系製品の裏面上に載置し、適宜の図柄模様を対応刻設した凹状金型および凸状金型を裏打ち層の融点と接着層の融点との間まで加熱してから、凹状金型と凸状金型によって繊維系製品および形状記憶シートを挟んで熱成形する。

(もっと読む)

プラスチック成形型

【課題】良好な強度を維持でき、かつ構成が簡単なプラスチック成形型を提供する。

【解決手段】プラスチックレンズの成型用モールドは、一面に凸状成形面11A(凹状成形面12A)が設けられ、他面に非成形面11B,12Bが形成される略円盤状の下モールド11および上モールド12と、これらの下モールド11および上モールド12の外周面部に装着されるとともに、ICチップ32が埋設されたリング部材30と、を具備した。

(もっと読む)

プリフォームおよびその製造方法並びにFRPの製造方法

【課題】コーナー部を有するFRP成形時における強化繊維基材や副資材のブリッジを防止し、コーナー部における厚みを所定の厚みに維持するとともに、コーナー部に樹脂リッチ部分やボイドを発生させないようにした、プリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにFRPの製造方法を提供する。

【解決手段】強化繊維基材を用いて形成される、コーナー部を有するFRP成形用のプリフォームを製造するに際し、少なくともコーナー部およびその両側部分にわたって、強化繊維基材に副資材を一体化した状態に、プリフォームを賦形することを特徴とするプリフォームの製造方法、およびその方法により製造されたプリフォーム、並びにその方法により製造されたプリフォームを用いるFRPの製造方法。

(もっと読む)

レンズアレイ用成形型、及びそれを用いたレンズアレイの製造方法

【課題】レンズアレイの成形不良を防止し、高性能なレンズアレイ用成形型、及びそれを用いたレンズアレイの製造方法を提供する。

【解決手段】平面状に配置された複数のレンズを有し、各レンズに入射した光をそれぞれの光軸に向けて集光するレンズアレイを形成するレンズアレイ用成形型であって、基材の厚さ方向における一方の面に形成され、レンズの形状を反映する複数の曲面部16と、一端側が曲面部16に開口するとともに、他端側が基材の厚さ方向における他方の面に開口する貫通孔18と、を有する型本体10と、貫通孔18内に、貫通孔18から引き抜き可能に保持される引抜部19と、を有して構成されている。

(もっと読む)

ドーズを移送するための装置

流動性材料のドーズ(D)から物体を形成するための形成手段(2,6)と、この形成手段(2,6)へ前記ドーズ(D)を移送するための移送手段(10)とを備え、前記移送手段(10)が前記ドーズ(D)を受け入れるための凹所(306;606;13)を有する装置であって、前記凹所(306;606;13)内には、前記移送手段(10)の内部で前記ドーズ(D)を案内するための転動手段(315;615;15;115;215;415)が設けられている。  (もっと読む)

(もっと読む)

RTM成形方法

【課題】成形品の意匠面の品質を向上させるとともに、厚物構造体を良好な樹脂含浸性をもって成形できるRTM成形方法を提供する。

【解決手段】成形型1内において、強化繊維基材の第1の面上に配置される第1の樹脂拡散媒体5の樹脂流動抵抗を、第2の面上に配置される第2の樹脂拡散媒体の樹脂流動抵抗よりも低く設定し、第1の樹脂拡散媒体5に樹脂を注入しつつ第2の樹脂拡散媒体を介して吸引することにより、強化繊維基材中に樹脂を含浸させるRTM成形方法。

(もっと読む)

複合材および金属部品の製造、成形および接合システム

【課題】複合材若しくは接合金属部品を製造するための改良されたシステムおよび方法を提供する。

【解決手段】複合材若しくは接合金属部品を製造するシステムは、弾性的に変形可能なチャンバ壁をそれぞれ有した第1および第2の圧力チャンバ1,2と、高められた温度および圧力の流体を前記圧力チャンバを通して循環させるための手段と、その内部に複合材若しくは接合金属レイアップが配置される型キャビティを与える少なくとも一つの別個な型部分を有した、少なくとも一つの型組立体70と、を備え、このシステムを用いるときに、前記圧力チャンバは、前記弾性的に変形可能なチャンバ壁が互いに対向するように一体に保持され、前記少なくとも一つの型組立体が前記チャンバ壁間に収容された前記レイアップ72を含みつつ、前記レイアップが圧縮されて硬化され若しく成形されるように高められた温度および圧力の流体が各圧力チャンバを通って循環する。

(もっと読む)

モールド、インプリント装置および構造体の製造方法

【課題】光硬化樹脂の硬化を意図していない領域の硬化を低減、あるいは抑制することができるモールド等を提供する。

【解決手段】光硬化性の被加工物の形状を、凹凸パターンを有するモールドの該凹凸パターンが反転した形状にし、前記モールドを介して前記被加工物を硬化させるための光を照射して、前記被加工物に加工を施すインプリント装置に用いられるモールドにおいて、

凹凸パターンを有する加工面と、

前記加工面に相対する裏面と、

前記凹凸パターンが設けられていない非パターン部とを有し、

前記非パターン部を構成する前記モールドの側面には、該側面を介して前記被加工物に照射される光を減ずるための遮光部材が設けられている構成とする。

(もっと読む)

光学素子の製造方法

【課題】表面にマイクロレンズが再現性よく形成され、かつ耐熱温度が200℃以上の透明硬化物質からなる成形体を有する光学素子を生産性よく製造できる方法を提供する。

【解決手段】(a−1)表面にマイクロレンズ14に対応する反転構造が形成され、かつその表面が含フッ素重合体を含むモールドの表面に、硬化性物質を含む溶液または前記硬化性物質からなる液体を供給して、モールドの表面に前記溶液または液体の層を形成する工程と、(b−1)含フッ素重合体の軟化温度未満で前記層が溶媒を含む場合は溶媒を除去し、硬化性物質が硬化前駆体となるまで硬化反応を進める工程と、(d−1)硬化前駆体の層を有するモールドから硬化前駆体の層を分離して硬化前駆体の成形体を得る工程と、(e−1)硬化前駆体を硬化させて表面にマイクロレンズ14が形成された透明硬化物質16からなる成形体を得る工程とを有する光学素子10の製造方法。

(もっと読む)

無機発泡成形材の製造方法

【課題】 シロキサン及びシラノール塩多分子量溶液若しくはそのゲル状物より、耐火不燃性と軽量性並びに優れた断熱性を保持する無機発泡成形材を均等な性能と簡便且安価に製造する製造方法を提供する。

【解決手段】 シロキサン及びシラノール塩多分子量溶液若しくはそのゲル状物を200乃至600℃で加熱し4乃至30倍の発泡倍率の加熱発泡状物となしたうえ、100乃至200℃の加熱雰囲気中で、テトラフロロエチレンからなる成形トレー内に収納堆積のうえ加圧蓋で実質的に発泡倍率を2乃至15倍に加圧圧縮して所要の寸法形状の無機発泡成形材に成形のうえ、徐冷し脱離のうえ型抜きをする。

(もっと読む)

弾性ローラ用成形型および弾性ローラの製造方法

【課題】露出すべきシャフト部分に弾性層材料が付着しない成形型、および、それを用いた弾性ローラの製造方法を提供する。

【解決手段】弾性ローラ用成形型10は、筒状金型3と樹脂製のキャップ4とよりなり、キャップ4は、金型3の内周面3wに嵌合される外周面14を有するとともに、シャフト21の端部を収容して固定する凹部5を具え、この凹部5は、円筒壁面部と、ここに挿入されたシャフト21の端面21aに対向してこの端面21aを位置決めする底面部16とで構成され、円筒壁面部は、内径の異なる壁面部分よりなり、最小内径に対応する壁面部分15aは底面部16から離れた位置に配置される。

(もっと読む)

121 - 140 / 211

[ Back to top ]