Fターム[4F204AJ03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 材質の特徴 (624) | 樹脂 (225)

Fターム[4F204AJ03]の下位に属するFターム

FRP (14)

Fターム[4F204AJ03]に分類される特許

61 - 80 / 211

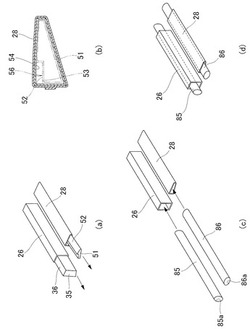

航空機翼構造の成形方法

【課題】飛行性能及び外観性の向上が図れる航空機翼構造の成形方法を提供する。

【解決手段】中空構造物用プリプレグ成形体26、28が、それぞれに対応する成形型としての前縁型、前中間用シリコン樹脂製中子型35、後中間型、後縁用シリコン樹脂製中子型51び後縁用金属製中子型53に前縁用プリプレグ、前中間用プリプレグ、後中間用プリプレグ、後縁用プリプレグを両端部が重なる形で巻き付けるように形成され、その重なり部が中間桁となる領域に配置される。

(もっと読む)

光学部品の製造方法

【課題】成形型の型面に離型剤を塗布することなく、離型性を向上させ、また、感光性樹脂自体の樹脂組成を変えることなく、同じ照度・照射時間でありながら感光性樹脂の硬化性を向上させて結果として離型性を向上させ、欠陥のない光学部品を得ることができる光学部品の製造方法を提供する。

【解決手段】光透過性基板2上に供給された感光性樹脂1Aに成形型3を型押しした状態で、上記光透過性基板2を透して光照射し光学部品1を製造するに際し、上記成形型3として、型面3aでの、波長365nmの光の反射率が、46%以上に設定されているものを用いる。

(もっと読む)

構造体、成形型を生産するための方法および装置

成形による硬化性材料から構造体を作り出す方法が記述される。方法の第1のステップにおいて、成形型は表面上に配置される。その結果、成形型および表面の間の領域では、硬化性材料が、表面および表面に対向する成形型の成形する表面に接触する。それで、付加的な硬化性材料は、領域に流れ込み続けることが可能となる。第2のステップにおいて、硬化性材料が局所的に変わる異なる速度で硬化するように、局所的に変化する方法で硬化性材料の領域に光が照射される。その結果、硬化性材料の硬化の間に生じる収縮は、付加的な硬化性材料によって補償される。方法の第3のステップにおいて、一定圧力が付加的な硬化性材料に加えられる。さらに、光学部品のための成形型と同様に成型によって、硬化性材料から構造体を作り出すための第2の方法および装置が説明される。 (もっと読む)

ナーリング加工装置

【課題】フィルムロールの巻きずれ防止の精度向上が図れるナーリング加工装置を提供する。

【解決手段】第一のナーリングロール20と第二のナーリングロール30とで樹脂フィルム50を挟圧して樹脂フィルム50にナーリング加工を施すナーリング加工装置10であって、前記第一のナーリングロール20の外周面29に、頂部25が平面とされ、該平面が樹脂フィルム50を介して前記第二のナーリングロールの外周面39に当接する、周方向に延びる凸条24を突設し、前記第二のナーリングロール30の外周面39に、前記第一のナーリングロール20の凸条24間に形成される溝部26に樹脂フィルム50を押し込む、周方向に延びる凸条34を突設する。

(もっと読む)

複合積層材料体の成形装置及び方法

【課題】本発明は、複合積層材料体に接する磁性材料体を用いて高周波誘導加熱により、複合積層材料体を加熱してプレス成形することを目的とする。

【解決手段】本発明による複合積層材料体の成形装置及び方法は、加熱手段(4)が上部金型(1)及び下部金型(5)の一方又は両方の表面に形成されるか、又は、複合積層材料体(6)に貼り付けられた磁性材料体(13,14)と、各金型(1,5)の外部に配設され高周波電源(15)に接続されたコイル群(16)と、からなり、前記複合積層材料体(6)は高周波電源(15)及びコイル群(16)による磁性材料体(13,14)の高周波誘導加熱により加熱され、磁性材料体(13,14)のキュリー温度が熱可塑性樹脂の溶融温度あるいは熱硬化性樹脂の硬化温度以上とした構成と方法である。

(もっと読む)

光学フィルム製造用ロール金型の保護皮膜の製造方法

【課題】本発明は、簡易な方法かつ低コストで、光学フィルム製造用ロール金型の表面を傷つけず錆の発生や異物の付着などを防止する保護皮膜の製造方法を提案することを目的とする。

【解決手段】本発明の保護皮膜の製造方法は、光学フィルム製造用ロール金型の表面に前記ロール金型を回転させながら保護皮膜剤を塗布する塗布工程と、前記ロール金型を回転させながら前記保護皮膜剤を乾燥硬化させる乾燥硬化工程とを少なくとも有することを特徴とする。本発明の保護皮膜の製造方法は、塗布工程と乾燥硬化工程において、未硬化の保護皮膜剤が流動しない回転速度で光学フィルム製造用ロール金型の回転が行われることが好ましい。

(もっと読む)

円筒状部材の接合方法、円筒状成形体の成形方法および成形体

【課題】シワの発生がなく、外観良好で、強度を保持させた円筒状部材の接合方法および円筒状成形体の成形方法を提供する。

【解決手段】上記の接合、成形方法を、突き合わせた管端面の接合部に重ねて強化繊維基材2を配設する工程と、前記強化繊維基材2を、密封材により被覆して樹脂管1相互の外周面に密封する工程と、前記樹脂管1の外周面と密封材との間を減圧し、未硬化の樹脂を供給する工程と、供給した樹脂を硬化させる工程とを含み、前記強化繊維基材2は、接合部の外周面に沿って周方向および横方向に位置をずらしながら配設される複数枚のシート状物であり、周方向の一端を接着させ、周方向の他端を、隣り合う他のシート状物の外面に重なり合うように配設して、接合部の周方向に沿って重ね張りされるものとする。

(もっと読む)

プラスチックレンズの製造方法

【課題】高価格の高屈折率原料に対して、省原料の製造方法を提供する。

【解決手段】第一モールドと第二モールドとを対向配置した成形モールドにてプラスチックレンズを製造する方法であって、前記第一モールドは、熱可塑性樹脂にて形成され、第一モールドレンズ成形面と、筒状突起と、少なくとも1箇所の原料注入孔とを備え、前記第二モールドは、第二モールドレンズ成形面と、前記筒状突起の内周形状に対応した外形形状を備え、前記第一モールドの前記筒状突起内部に前記第二モールドを挿入し、前記成形モールド内部にキャビティーを形成するモールド組立工程と、前記キャビティー内にプラスチックレンズ原料を注入する原料注入工程と、前記原料を重合硬化させ、前記プラスチックレンズを成形するレンズ成形工程とを備えるプラスチックレンズの製造方法

(もっと読む)

加圧装置、加圧方法およびデバイス

【課題】被加圧物の相互間の離間距離をより正確に制御することが可能な加圧技術を提供する。

【解決手段】加圧装置1は、ステージ12、ヘッド22、測距センサ33、およびピエゾアクチュエータ31等を備える。ステージ12およびヘッド22は、Z方向に離間して対向するとともにZ方向に相対移動可能である。ステージ12の加圧面とヘッド22の加圧面との間には両被加圧物91,92が介装される。両被加圧物91,92はその相互間に流動可能物質層(熱硬化性樹脂等)を挟んで配置される。測距センサ33等によって、両被加圧物91,92のZ方向における相互間距離が、XY平面に平行な平面内での複数の位置(例えば3つの位置)において測定される。そして、それらの測定結果に基づいて、当該複数の位置における相互間距離がそれぞれ目標値に近づくように、ステージ12の加圧面とヘッド22の加圧面とが相対的に移動される。

(もっと読む)

光硬化性樹脂成形装置

【課題】光硬化性樹脂を樹脂保持空間に効率的に充填し、確実に光を照射して、対象物に光硬化性樹脂による成形部を得ることができる光硬化性樹脂成形装置を提供する。

【解決手段】対象物の表面に配置され、成形部y1に対応した樹脂保持空間30が形成され、光が透過する導光型42と、樹脂保持空間30に光硬化性樹脂1を供給する樹脂供給バルブ20を有し、当該樹脂供給バルブ20の先端面が樹脂保持空間30に面するように配置され、光硬化性樹脂1を外部から遮光しながら貯留する樹脂貯留タンク10と、樹脂保持空間30に充填された光硬化性樹脂1に、導光型42を介して光を照射する光源41と、を備える光硬化性樹脂成形装置X。

(もっと読む)

異方性粒子を使用したアクリル系材料における装飾的外観の調製方法

アクリル系材料における装飾的外観は、アスペクト比3を有する異方性粒子を含有する流動性の架橋可能なアクリル系材料を収縮性支持材に塗布し、続いて架橋して固体物品を形成することによって得られる。 (もっと読む)

レンズ及びその製造方法

レンズを製造するための方法において、第1の表面(102)に凹所(106)を備えている基板(100)が用意される。第1の所望のレンズ表面(112a)に従った形状(110)を有する犠牲材料(108)が前記凹所に設けられる。前記第1の所望のレンズ表面に従った形状を有するようにレンズ材料(112)が前記基板(100)及び前記犠牲材料(108)へ塗布されて硬化させられ、次いで前記犠牲材料(108)が除去される。 (もっと読む)

複合要素を製造するための装置および方法

【課題】本願発明の課題は、繊維複合要素を製造するための装置を提供することである。

【解決手段】繊維複合要素を製造する装置であって、樹脂含浸繊維材料を配置するための表面を持つ多孔材料を有するフィルタープレートと、前記繊維材料に対向する前記フィルタープレートの表面を覆う空気に透過性を有し実質的に樹脂不透過である膜と、前記繊維材料から離れた側面において前記フィルタープレートを支持する成型道具と、

記繊維材料から離れた側面において負圧を発生させるための前記成型道具内に形成された吸引開口部と、を有する装置。また、該繊維複合要素を製造するための方法。繊維複合要素を製造するための方法であって、多孔材料を有するフィルタープレートを供給する工程と、前記フィルタープレートの表面の上に樹脂を含浸した繊維材料を配置する工程と、前記フィルタープレートの上に前記繊維材料を空気密閉に覆う工程と、前記成形道具内に構成された吸引開口部より前記繊維材料から離れた前記フィルタープレートの側面で負圧を発生させる工程と、を有する方法。

(もっと読む)

衝撃吸収装置の製造方法

【課題】骨格フレームと表皮からなるロボットアームの衝撃吸収装置のバリを大幅に低減すると共に、安価に製造できる製造方法を提供する。

【解決手段】マスターモデル3の表面の第1領域3´に柔軟素材の薄膜4を形成したマスターモデル3を注型用型枠5に設置してゴムまたは樹脂を注型、硬化させることにより注型型6を製作する。その注型型6からマスターモデル3を取り外すことにより第1領域3´の薄膜4を注型型6の対向面に転移させる。その後骨格フレーム1を薄膜4に密着するよう注型型6に設置し、表皮2となる素材を注型することにより衝撃吸収装置を製造する。

(もっと読む)

樹脂シートの連続的製造方法

【課題】 移送されるベルト上に活性エネルギー線重合性液体を供給し、その上にフィルムを被せて前記液体を硬化されて樹脂シートを連続的に製造する際、前記フィルムの幅方向の両端部から前記液体が漏洩せずに樹脂シートを製造する方法を提供する。

【解決手段】 移送されるベルト上に活性エネルギー線重合性液体を供給し、供給された前記液体上に活性エネルギー線透過性フィルムを被せ、該フィルムの上から前記液体に活性エネルギー線を照射して硬化させることにより樹脂シートを連続的に製造する方法であって、前記フィルムの幅を、ベルト上に展開した前記液体の幅以上とし、前記フィルムの幅方向の両端部をそれぞれ粘着性テープでベルトに貼り付け、該両端部を封止する樹脂シートの連続的製造方法である。

(もっと読む)

プラスチックレンズの製造方法

【課題】重合後に不要となったプラスチックレンズを簡易に再利用する。

【解決手段】少なくとも一方が研磨工程を要する成形面とされる一対のモールド3,4のうち、研磨工程を要する側のモールドの少なくとも一つに、重合後のプラスチックレンズを使用する。モールド3,4を対向させ、各モールドの外周縁間を連結してモールドを組み立てるキャビティ形成工程と、キャビティ5にレンズ原材料を注入して重合硬化させ、プラスチックレンズ基材を形成するレンズ成形工程と、重合硬化したプラスチックレンズ基材の設定した光学面のうち、重合後のプラスチックレンズをモールドとして使用した側の面を、このモールドごと研磨する研磨工程と、を含む。

(もっと読む)

マイクロレンズ原版及びマイクロレンズ製造方法

【課題】異なるレンズ材料からなる高開口率のマイクロレンズ群を、高い形状精度で効率良く形成できるマイクロレンズ原版又はマイクロレンズ製造方法を提供すること。

【解決手段】複数の凹部12を有し、各々の凹部12ごとに独立したレンズ材料注入口13を有するマイクロレンズ原版10。マイクロレンズ原版10を基板30に押し付ける工程と、マイクロレンズ原版10の凹部12にレンズ材料41、42、43を充填する工程と、マイクロレンズ原版10を基板30から剥離する工程とを含むマイクロレンズ製造方法。基板30上に中間層材料の薄膜を形成し、該薄膜にマイクロレンズ原版10を押し付けて成形して透明な中間層を形成してから、レンズ材料を充填しても良い。またマイクロレンズ原版10剥離後に、熱処理または研磨、あるいは形状修正用金型を押付けてマイクロレンズ形状を滑らかにする工程を含んでも良い。

(もっと読む)

クッションパッドの成形型およびその成形型を用いたクッションパッドの製造方法

【課題】成形したクッションパッドを抜型するとき、クッションパッドの背面側部分のうち少なくとも肉厚変動部内側で発泡樹脂と一体に成形した補強布材が破損することを防止し、そして、肉厚変動部の内側に設けた凹部の幅や高さを、成形状況に応じて容易に変更することができる、クッションパッドの成形型を提供する。

【解決手段】上辺縁部から背面側に延設されてクッションパッド上部を断面コ字状にする延設部が、上辺縁部側の厚肉部と、延設部先端側の薄肉部と、厚肉部と薄肉部との間の肉厚変動部とを有し、少なくとも肉厚変動部の内側で発泡樹脂とその発泡樹脂を覆う補強布材とが一体に成形されるクッションパッドを成形する成形型が、下型と、中子型と、上型とを有し、肉厚変動部の内側表面に凹部を形成するために、中子型の材料より軟質な材料からなる凹部形成用入子を前記中子型の表面に取り外し可能に固定する。

(もっと読む)

成形装置、成形型の製造方法、光学素子アレイ板の製造方法、電子素子モジュールの製造方法、電子情報機器

【課題】多数の高精度転写体を形成した転写体集合基板を短時間・高量産性で形成できる成形装置、製造方法を提供する。

【解決手段】転写型としての転写マスタ9のサイズを1パターンと小さくすると共に、光照射装置11を基板保持部4の上方に配置して該光照射装置11から紫外線などの光を斜め下方向に照射し、透明基板の裏面または基板保持部4の基板保持面で光を反射させ、該反射光を転写体材料に照射して光硬化させる。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板製の鋳型からの剥離性が良好な板状成形物の製造方法を提供する。

【解決手段】燐酸エステル、陰イオン界面活性剤及び水を含有する処理液と接触させた後、乾燥させた成形面を有するステンレス鋼板製の鋳型を使用し、鋳型の成形面と接触するようにビニル単量体層を形成するビニル単量体層形成工程、ビニル単量体層を重合して板状成形物層を形成する成形工程及び鋳型から板状成形物層を剥離する剥離工程を有する板状成形物の製造方法。

(もっと読む)

61 - 80 / 211

[ Back to top ]