Fターム[4F204AJ03]の内容

プラスチック等の注型成形、圧縮成形 (61,336) | 装置又は装置部材の材料の特徴 (1,067) | 材質の特徴 (624) | 樹脂 (225)

Fターム[4F204AJ03]の下位に属するFターム

FRP (14)

Fターム[4F204AJ03]に分類される特許

81 - 100 / 211

等方静水圧成形法に用いる包装材

【課題】薄くても静水圧プレスに耐えうる耐ピンホール性を有する、静水圧プレス用の包装材、およびその包装材を用いる静水圧プレスの方法を提供することを課題とする。

【解決手段】望ましくは、静水圧プレス用の包装材として、ナイロン層及び又はポリエチレンテレフタレート層を有するフィルムに二軸延伸直鎖状低密度ポリエチレン層をラミネートしたフィルムを用いる。当該フィルムを二軸延伸直鎖状低密度ポリエチレン層が内側になるように袋状にし、圧着成形したい物を袋の中に入れて密封し、静水圧プレスをかける。

(もっと読む)

成形装置、成形型部材、ウエハレンズ及びウエハレンズ用成形型の製造方法

【課題】基板と成形型との間からあふれ出た樹脂の成形型側面部への回りこみによる無用な硬化を防ぎ、製造効率を上げることのできる成形装置、成形型部材、ウエハレンズ及びウエハレンズ用成形型の製造方法を提供する。

【解決手段】ガラス基板3と、レンズ部5に対応する複数の凹部44が形成された成形面を有するサブサブマスター40と、ガラス基板3及びサブサブマスター40の少なくとも一方側に配置さえた光源52,54とを有し、サブサブマスター40の成形面とガラス基板3との間に光硬化性樹脂5Aを配置して押圧し、光源52,54からの照射光により光硬化性樹脂5Aを硬化させる成形装置300であって、サブサブマスター40は照射光に対して光透過性を有すると共に、光硬化性樹脂5Aが回りこむサブサブマスター40の側面部には照射光に対して不透過な不透過層48が形成されている。

(もっと読む)

装置の予熱を可能にする誘導加熱を用いて材料を成形する装置

本発明は、材料(40)を成形するための成型装置(1)に関するものであり、成型装置(1)は、

−導電性材料から作られて、成形される材料と接触することを目的とする成型ゾーン(14)を備える下部金型本体(10)またはダイと、

−導電性材料から作られて、成形される材料と接触することを目的とする成型ゾーン(16)を備える上部金型本体(12)またはパンチと、

−導電性材料から作られて、ダイ(10)とパンチ(12)の間に挿入されることを目的とする着脱可能な中間部分(18)またはコアと、

−ダイ(10)、パンチ(12)、および中間部分(18)を囲む磁界を発生できる誘導手段(30)であって、これらの3つの構成要素は対で電気的に絶縁され、そのため一方では中間部分(18)とダイ(10)の対面が、他方では中間部分(18)とパンチ(12)の対面が、ダイ(10)およびパンチ(12)の成型ゾーン(14、16)の表面で電流を誘導する磁界が流入する2つのエアギャップ(20、22)の境界を決め、インダクタの作用を成型ゾーン(14、16)の表面に局部化することを可能にする誘導手段(30)と

を備える。

(もっと読む)

ロール停止装置

【課題】各ロール間を通過したゴムがロールに巻き付いた場合、ロールの回転を速やかに停止させることのできるロール停止装置を提供する。

【解決手段】各ロール1の対向位置よりもロール1の回転方向下流側にロール1の外周面に近接して配置された可動板12と、可動板12がロール1の回転方向に動作したことを検知するスイッチとを備え、スイッチによって可動板12の動作を検知すると、各ロール1の回転を停止するようにしたので、各ロール1で圧延されたゴムAが一方のロール1に付着したまま一方のロール1に巻き付いた場合、ゴムAの当接により可動板12が回動してスイッチが作動し、各ロール1の回転を速やかに停止させることができる。これにより、ゴムAがロール1に一周以上巻き付くことがなく、ゴムAをロール1から剥がす作業を容易に行うことができる。

(もっと読む)

紐状反応性樹脂発泡成形体の製造方法

【課題】本発明は一枚のシート状基材を巻き出してシート状基材の進行方向に放射状成形ガイドと押圧冶具を用いて複数列の溝成形体を製造すると共に本溝内に反応性樹脂原料を充填、反応、硬化させて同時に複数本の紐状樹脂成形体を製造するに当たり、シート状基材の幅中心部の製品から端部の製品まで良好な製品を製造すること、並びに同時により多列数の製品を同時に製造すること並びに他の部材との一体品を製造することを目的とする。

【解決手段】連続して繰り出す一枚のシート状基材を放射状成形ガイド並びに押圧冶具を用いて溝成形体を製造した後、複数列の進行方向に広幅で、幅方向の中心線がシート状基材の進行方向に平行な略台形状のせり上げ平行ガイドレールに沿わせた後、反応性樹脂原料を放射状成形ガイド以降からシート状基材からなる溝の上部が閉ざされる前までで吐出充填させて、溝成形体の上部を閉じ反応硬化することを特徴とする。

(もっと読む)

樹脂シートの製造装置

【課題】一方の表面に凹凸が形成された樹脂シートを高い形状精度で製造し得る製造装置を提供する。

【解決手段】樹脂シート製造装置1は、押出ダイ10と、加熱ロール11aと、冷却ロール13と、加熱ロール11a及び冷却ロール13に巻き掛けられているベルト14と、樹脂シート16を加熱ロール11a側に押圧する圧着ロール11bと、凹凸18bが表面18aに形成されている賦形シート18と、ベルト14の冷却ロール13と接する部分において樹脂シート17をベルト14から剥離する剥離ロール15とを備えている。樹脂シート製造装置1では、圧着ロール11bによって樹脂シート16が加熱ロール11a側に押圧されることにより、樹脂シート16と賦形シート18とが圧着し、賦形シート18の表面18aに形成されている凹凸18bが樹脂シート16に転写される。

(もっと読む)

ポリウレタンフォーム成形品及びその製造方法

【課題】振動吸収特性に優れたポリウレタンフォーム成形品及びその製造方法とを提供する。

【解決手段】上型1及び下型2のキャビティ面に、合成樹脂フィルム3,4、又は水溶性離型剤が設けられている。下型2内にウレタン原液を供給した後、上型1を該下型2に装着して型締めを行い、ウレタンを加熱発泡させてポリウレタンフォーム成形品とする。この成形品は、表面の少なくとも一部が表面粗さ2〜20μmの平滑部となっており、該平滑部の通気度が内部の通気度よりも低い。この平滑部には、セル膜が残留している。これにより、自動車用シートパッドの表面の通気度が内部の通気度よりも小さくなり、自動車用シートパッドの内部と外部との間の空気の出入りが制限され、エアダンピング効果が強くなり、シートパッドとして好適な振動吸収特性を有したものとなる。

(もっと読む)

繊維強化材料製品とその製造方法

【課題】繊維基材の全体にマトリクス材料が含浸しているとともに、表面の意匠性が改善された繊維強化材料製品を提供する。

【解決手段】本製造方法は、成形型2の成形キャビティ8内に繊維基材12を配置するときに、繊維基材12に加えて、上型2aと下型2bの間にスペーサ4を配置する。上型2aと下型2bの間の距離を第1距離16aに維持した状態で、成形キャビティ8内にマトリクス材料を注入する。繊維基材12にマトリクス材料を含浸させた後、スペーサ4を加熱して軟化させる。上型2aと下型2bの間の距離を第1距離16aよりも短い第2距離に調整し、マトリクス材料を硬化させる。成形キャビティ8内でマトリクス材料が流動しやすいので、繊維基材12内にマトリクス材料の未含浸部が存在しない。成形キャビティ8の内面8aと繊維基材12の間にマトリクス材料を拡散させる部材が存在しないので、繊維強化材料製品の表面の意匠性が改善する。

(もっと読む)

レンズ部材の製造方法

【課題】 モールド用金型を用いて成形することなく、樹脂の塗布のみで、その外径および高さが一定のレンズ部材を製造することができるレンズ部材の製造方法を提供する。

【解決手段】 可撓性フィルム1の一面上にレンズの大きさとなる所定の径で、かつ、所定の高さで樹脂により台座2を形成し、その台座2の上に、表面が球面形状になるように、その台座2と同じ材料からなる液状樹脂3aを塗布し、液状樹脂3aを硬化させて凸型部3を形成することにより、台座2と共に一体化したレンズ部材4を形成し、可撓性フィルム1の他面から台座2の部分を突き上げピン8により突き上げると共に表面からレンズ部材4を吸着コレット9により吸着することにより可撓性フィルム1から台座ごとレンズ部材4を分離することにより製造する。

(もっと読む)

有用な面微細構造を含む眼鏡レンズおよびその製法

【課題】有用な面微細構造、特には減光作用を持つ面微細構造を含む眼鏡レンズを得る方法を提供すること。

【解決手段】有機ガラス製の眼鏡レンズは、固定要素5と接続されているモールド1の2つの構成要素2および4の間でのモールディングにより製造される。光学用物質または組成物は、穴6からキャスティングまたは射出することによりモールドアセンブリ内に導入され、アセンブリ内で硬化され、または重合され、モールドを解体することにより、光学レンズが得られる。モールド構成要素2および4のうちの少なくとも1つは、視野補正形状を有する内面3を含む。モールド構成要素2の内面3は、有用な微細構造、すなわち、減光作用を持つ微細構造が与えられている。該微細構造は、干渉プロセスより決定される。

(もっと読む)

半導体チップの圧縮成形方法及び金型

【課題】上型2と下型3と中間型4とから成る半導体チップの圧縮成形用金型1における基板セット部7に基板6を効率良く位置決めして供給セットする。

【解決手段】まず、中間型4と下型挟持部材15とで挟持された離型フィルム9を下型位置決めピン16にて穴を開けて貫通させ、且つ、挟持離型フィルム9を上下動自在に設けた可動支受ピン20と下型キャビティ8とに被覆させると共に、離型フィルム9を被覆した下型キャビティ8内に樹脂材料10を供給して加熱溶融化し、次に、位置決めピン16を基板の位置決め孔17に貫通させ、且つ、離型フィルム9を介して可動支受ピン20で基板6を支受することにより、基板6と下型3の型面との間に所要の間隔22を設定すると共に、金型1を型締めすることにより、基板セット部7に基板6を供給セットする。

(もっと読む)

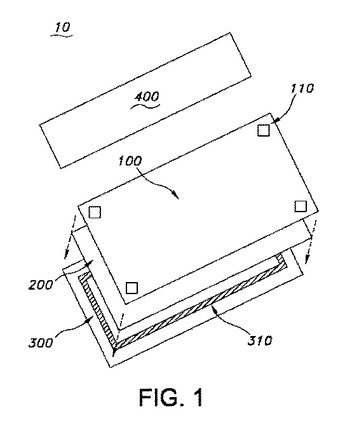

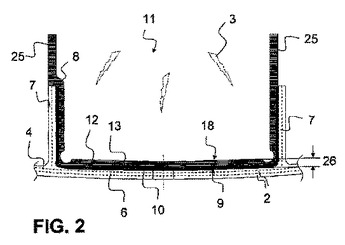

モールド・アッセンブリおよびモールド部品製造用の減衰光方法

本発明は、サイクル数を改善するための、フランジ、モールドおよび電磁放射線フィルターを含むモールド・イン・プレースによるガスケット形成アッセンブリに関する。本発明は、さらにモールド・イン・プレースによるガスケッティング方法に関する。  (もっと読む)

(もっと読む)

光学部品の製法

【課題】紫外線硬化性樹脂を用いても樹脂変色することなく、高い透明性、耐熱信頼性を有する光学部品を得ることができ、光学部品の製造プロセスの簡素化、生産性改善の要求に応えることができる、光学部品の製法を提供する。

【解決手段】基板12または撮像素子上に、紫外線硬化性透明樹脂組成物層1を介して透明保型材13を配置し、その状態で上記樹脂組成物層に対し、上記透明保型材13を介して紫外線照射を行い、上記樹脂組成物層を硬化させる光学部品の製法であって、上記樹脂組成物層の樹脂組成物が、熱硬化性樹脂を主成分とし光酸発生剤を含有するものであり、上記透明保型材を透過する紫外線15が、320nm以上の波長の紫外線である。

(もっと読む)

マイクロ波を使用して繊維強化複合材料からなる構造部分を製造する方法及び成形用具

繊維強化複合材料(4)を含む少なくとも一層(2)を有する部分(1)を製造する方法が開示されて、前記方法は、a)重合可能な繊維強化複合材料(4)からなる前記少なくとも一層(2)をある形状(5)に整えて、前記形状(5)は基部面(6)及び複数の盛り上がった部分(7)を有し、b)少なくとも一つの前記盛り上がった部分(7)と接触させるように少なくとも一つの成形用具(8)を位置決めして、前記成形用具(8)は、前記少なくとも一つの盛り上がった部分(8)に対する少なくとも一つの接触面(9)がマイクロ波感受性材料(10)からなり、c)前記少なくとも一つの成形用具(8)をマイクロ波(3)で照射することにより少なくとも一つの前記盛り上がった部分(7)を重合させることを少なくとも含む。前記成形用具は三次元の型(11)を有し、前記成形用具(8)は前記部分(1)に対する接触面(9)を有し、少なくとも前記接触面(9)はマイクロ波感受性材料(10)からなる。  (もっと読む)

(もっと読む)

金型及び樹脂発泡成形品の成形方法

【課題】キャビティからガスを十分に排出することができると共に、ベントホールに樹脂が入り込むことを防止するよう構成することも可能な金型と、この金型を用いた樹脂発泡成形品の成形方法を提供する。

【解決手段】金型1は、下型2と、上型4と、この上型4に取り付けられた中子型3とを有する。中子型3の壁部3b,3cにそれぞれベントホール6が設けられている。壁部3b,3cの外面側に付設部材7が着脱可能に取り付けられている。この付設部材7は、ベントホール6に連通した細孔状の通気孔を有した筒状であり、通気孔の少なくとも一部がベントホール6よりも通路断面積が小さいものとなっている。中子型3のそれぞれキャビティに臨む面を覆うように不織布10が中子型3に装着されている。不織布10の端部側は壁部3b,3cも覆っており、ベントホール6をキャビティ側から覆っている。

(もっと読む)

造形物の製造方法、スタンパの製造方法、マスタ製造装置、スタンパ製造システム、及びスタンパ製造装置

【課題】高精度に、短時間で造形物を製造することができる造形物の製造方法と、この造形物の製造方法に関連するスタンパの製造方法、マスタ製造装置、スタンパ製造システム、及びスタンパ製造装置とを提供する。

【解決手段】レンズアレイ650が有する第1の光学機能面652と同形状からなる第1の転写面602等を有するマスタ600を製造し、第1の転写面602の反対形状からなる第1の反対形状面622を有する第1のスタンパ620等を製造し、第1のスタンパ620等を用いてレンズアレイ650を製造する。マスタ600は、マスタ材料と転写体とを互いに接触させマスタ材料を変形させ、マスタ材料の変形した部分を硬化させ、マスタ材料と転写体とを離間させる転写工程を、マスタ材料の互いに異なる位置に転写体を接触させるように複数回、繰り返すことで製造される。

(もっと読む)

板状成形物の製造方法

【課題】ステンレス鋼板からなる鋳型と分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体の硬化被膜との剥離性が良好な板状成形物の製造方法を提供する。

【解決手段】1〜50質量%濃度の硝酸溶液で処理されたステンレス鋼板からなる鋳型の表面に、分子中に少なくとも2個の(メタ)アクロイルオキシ基を有する単量体を含有する塗膜層を形成した後に塗膜層を硬化させて硬化被膜を形成する工程、硬化被膜の表面にビニル単量体層を形成した後にビニル単量体層を重合してビニル重合体層を形成する工程、及び鋳型の表面から硬化被膜が積層されたビニル重合体層を剥離する工程を有する板状成形物の製造方法。

(もっと読む)

繊維強化樹脂構造体の製造装置及び製造方法

【課題】含浸欠陥の発生を解消することができる繊維強化樹脂構造体の製造方法及びその製造装置を提供する。

【解決手段】第1型11と、該第1型11を覆うフィルム状の第2型12とからキャビティーを形成してなり、該キャビティー内に設置された繊維積層体15に、減圧状態で樹脂16を含浸させてなる繊維強化樹脂構造体の製造装置であって、前記第2型12側に配設され、前記繊維積層体15に含浸させる樹脂16の流量を増加させる網目状の樹脂フローメディア22と、前記樹脂フローメディア22の第1型11側に配設されてなり、主樹脂供給部(第1の樹脂供給部)14−1から注入される流動樹脂のフローフロントの進行を抑制する樹脂流れ抑制部材21とを有する。

(もっと読む)

インフュージョン成形用成形型及びこのインフュージョン成形用成形型を用いた筒型繊維強化樹脂成形品の製造方法

【課題】シール作業が容易かつ正確に行えるとともに、得られた成形品の端部処理を行うことなく製品化することができるインフュージョン成形用成形型及びこの成形型を用いた筒型繊維強化樹脂成形品の製造方法を提供する。

【解決手段】本体型2aの型面に沿って強化繊維層4を設け、本体型2aの両端部に端面型3aを嵌合させた状態で、両端面型3a、強化繊維層4、樹脂拡散媒体5及び離型布6を熱収縮性の筒状気密性フィルム7内に収容されるようにセットしたのち、気密性フィルム7を熱収縮させて端面型3aの2条の突条31が設けられた外周面に密着させて気密性を確保し、一方の端面型3aの型面32に設けた開口34から気密空間S内の空気を吸引排気しながら、他方の端面型3aの端面型3a内部に設けた流路35及び型面31に設けた開口34を介して気密空間S内にマトリックス樹脂Pを供給した。

(もっと読む)

成形型及び成形体の製造方法

【課題】自己硬化性を有する成形用原料を成形する際に、処理時間をより短縮すると共に、より確実に成形体を成形する。

【解決手段】成形型20によれば、液体と粒子とを含み自己硬化性を有する成形用原料を注入すると、成形用原料が開気孔32に導入されてしまうのを、成形面23,25から深さLまで形成された樹脂層33により防止しつつ、成形用原料及び成形体に含まれる分散媒から揮発する気体は、開気孔32から外部空間へ通過させる。この開気孔32は、粒子の平均粒径以下である、1.0×10-7〜1.0×10-6mの平均気孔径を有している。この樹脂層33は、毛管現象による液体の浸透モデルを元に深さLまで形成されている。このように、成形型内で十分に硬化反応の進行と、分散媒の揮発とを同時に実行可能であり、熱処理などを行うことにより硬化反応、分散媒の揮発のどちらか一方を主として実行可能でもある。

(もっと読む)

81 - 100 / 211

[ Back to top ]